Методы выделения мономинеральных фракций

| Загрузить архив: | |

| Файл: ref-20166.zip (1395kb [zip], Скачиваний: 147) скачать |

Содержание

TOC o "1-3" h z u Введение. PAGEREF _Toc90240372 h 3

Подготовка проб к выделению мономинеральных фракций. PAGEREF _Toc90240373 h 4

Дробление. PAGEREF _Toc90240374 h 4

Измелчение. PAGEREF _Toc90240375 h 5

Отмучивание (обесшламливание) и выделение монодисперсных фракций. PAGEREF _Toc90240376 h 6

Выделение минералов по удельному весу. PAGEREF _Toc90240377 h 7

Отсадка. PAGEREF _Toc90240378 h 7

Концентрация на столах. PAGEREF _Toc90240380 h 7

Разделение проб россыпей на винтовых сепараторах. PAGEREF _Toc90240381 h 9

Разделение в тяжёлых жидкостях. PAGEREF _Toc90240382 h 10

Разделение в микропаннере. PAGEREF _Toc90240383 h 11

Выделение минералов в магнитном поле. PAGEREF _Toc90240384 h 12

Общие сведения. PAGEREF _Toc90240385 h 12

Простейшие конструкции магнитов. PAGEREF _Toc90240386 h 13

Ленточные и роликовые сепараторы.. PAGEREF _Toc90240387 h 13

Специальные приемы магнитной сепарации и электрохимическая сепарация. PAGEREF _Toc90240388 h 14

Флотационное разделение минералов. PAGEREF _Toc90240389 h 15

Общие сведения. PAGEREF _Toc90240390 h 15

Флотационные машины серийного выпуска. PAGEREF _Toc90240391 h 15

Основные факторы, определяющие. PAGEREF _Toc90240392 h 16

результаты флотационного разделения. PAGEREF _Toc90240393 h 16

Использование избирательной растворимости. PAGEREF _Toc90240394 h 18

минералов в различных реактивах. PAGEREF _Toc90240395 h 18

для выделения мономинеральных фракций. PAGEREF _Toc90240396 h 18

Электрические методы.. PAGEREF _Toc90240397 h 19

Электростатическая сепарация. PAGEREF _Toc90240398 h 19

Диэлектрическая сепарация. PAGEREF _Toc90240399 h 19

Разделение минералов по форме зерен. PAGEREF _Toc90240400 h 20

и трению, обеспыливание асбестов. PAGEREF _Toc90240401 h 20

Разделение минералов на липких поверхностях. PAGEREF _Toc90240402 h 21

Доводка мономинеральных фракций. PAGEREF _Toc90240403 h 23

Заключение. PAGEREF _Toc90240405 h 25

Список литературы.. PAGEREF _Toc90240406 h 26

Введение.

Методы выделения мономинеральных фракций и применяемые при этом приборы и аппараты могут быть использованы в геологической службе и для других целей, например, для количественного минералогического анализа или для предварительной оценки обогатимости пробы. Эти методы включают как чисто механические (отсадка, гравитация, флотация, электрические методы сепарации), так и химические, основанные на избирательной растворимости минералов. В зависимости от поставленной цели может быть осуществлен различный подход к полноте извлечения минерала из пробы.

К обогатительным приемам, преследующим выделение мономинеральной фракции, не следует предъявлять больших требований с точки зрения полноты извлечения нужного материала. Вполне достаточно знать, что в данной операции выделяется необходимое по весу количество минерала. В этом смысле задача исследователя облегчается. Для количественного минералогического анализа, если требуется полное выделение минерала из пробы, механические методы сепарации минералов могут быть эффективными только в случае отсутствия сростков в пробе. Поэтому здесь особое значение приобретает подготовительная стадия обработки пробы — дробление и измельчение, осуществляемые в целяхраскрытиязерен от срастанияминералов другс другом.

минералав работах такого родаявляется существенно важным.

Более полное извлечение минерала из пробы механическими методами может быть осуществлено применением развитых схем обработки пробы.

Особое значение опыт работы минералога по сепарации проб приобретает в случае трудно разделяемых смесей; здесь важно определить наиболее эффективный метод разделения.Рекомендации общего характера имеются в книге, но в конкретных случаях они нуждаютсяввидоизменениях.

Подготовка проб к выделению мономинеральных фракций.

Для получения мономинеральной пробы желательно набрать несколько килограммов штуфных образцов непосредственно на месторождении. Иногда удается найти образцы практически чистого минерала весом от нескольких сотен граммов до нескольких килограммов. В подавляющем большинстве случаев для получения необходимого количества мономинеральной фракции приходится выделять ее из пробы руды. При этом проба подвергается дроблению, измельчению и обогащению.

Степень дробления и измельчения пробы определяется характером вкрапленности минерала и необходимостью раскрытия минералов от взаимного срастания. Естественно, что тонковкрапленные руды представляют собой неблагоприятный объект для выделения мономинеральных фракций, так как требуется очень тонкое измельчение, а обогащение тонкозернистого материала затруднено.

Еще лучше последующие обогатительные операции производить с зернами узкого класса крупности. С этой целью измельченный материал просеивается на ситах, и для опытов берется каждый класс в отдельности. Рассев производится с помощью механического ситового анализатора.

Дробление

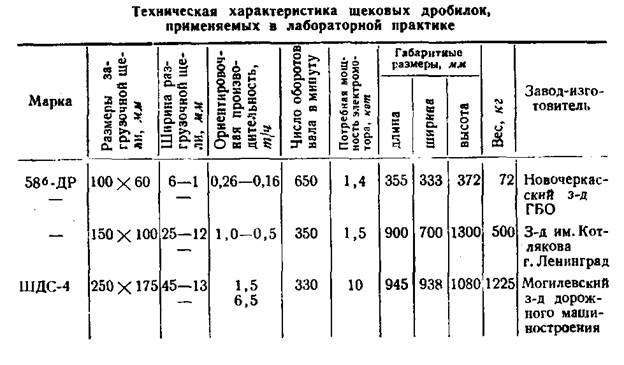

Начальное дробление пробы осуществляется в щековых дробилках. Для первого приема дробления очень удобной является щековая дробилка ЩДС-4 (табл. 1).

Табл. 1

После дробления целесообразно проверить возможность сокращения пробы. Если исходный вес пробы превышает расчетный, то отсев грохота и продукт дробилки перемешивают и квартуют, сбрасывая в запас часть пробы. Сокращение веса пробы, если это необходимо, можно провести и на стадии последующего дробления пробы, однако при этом надо учесть, что дробильное оборудование будет излишне перегружено.

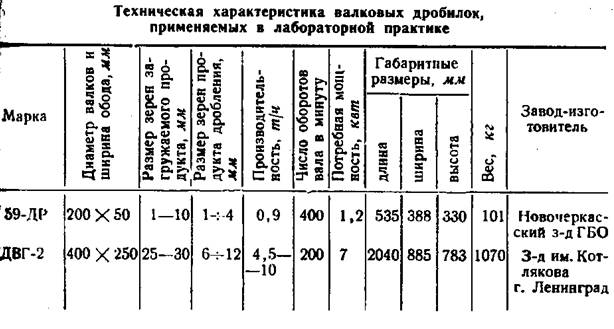

Следующая стадия дробления осуществляется на щековых дробилках малых размеров (см. табл. 1) или на больших валковых дробилках типа ДВГ-2 (табл. 2). Последние более производительны, и им следует отдать предпочтение.

Табл. 2

Измелчение

Пробы с

размером зерен мельче

Измельчение материала всухую сопровождается пылеобразованием и связано как с необходимостью усиленной вентиляции помещения, так и с потерями части пробы с пылью. При мокром измельчении иногда возникает необходимость в просушке измельченного материала, что при большом весе пробы может создать в лабораторных условиях значительные трудности. Однако если после измельчения материал пробы поступает на концентрационные столы для выделения тяжелой фракции, необходимость в сушке сразу после измельчения отпадает, и мокрое измельчение оказываетсянаиболее удобным.

Измельченная проба (по классам или полностью) поступает на разделительные аппараты для выделения интересующих исследователя минералов.

Отмучивание (обесшламливание) и выделение монодисперсных фракций

Глинистые минералы выделяют в отдельные фракции по размерам зерен. Это разделение может быть выполнено в стаканах, конусах и в специальных классификаторах.

При выделении фракций различной крупности в стаканах пользуются методом, разработанным Сабаниным. Этот метод заключается в периодическом взмучивании в воде навески материала и сливе (спустя определенное, заранее рассчитанное время) части навески, не успевшей осесть. Сокращая время оседания, выделяют в слив все более крупные зерна. Слив осуществляют с помощью сифона специальной конструкции Расчет времени оседания для частиц размером менее d мм ведут по формуле:

Ускорение операции выделения фракций может быть достигнуто при использовании восходящего потока воды, например в шламовых конусах.

Более удобен специальный аппарат, сконструированный в лаборатории обогащения КазИМС. В нем имеется возможность получать одновременно пять фракций зерен (табл. 5). Этот прибор выпускается серийно под маркой «АДАП» (рис. 12)

Разделение материала на фракции зерен различной крупности в этом аппарате отличается быстротой, стабильностью и достаточной точностью.

Выделение минералов по удельному весу

Отсадка

За счет различной скорости падения зерен в воде минералы с нижним пределом крупности зерен до 0,2 (0,15) мм можно разделить отсадкой. Разделение осуществляется в восходящем или попеременновосходящеми нисходящемпотокахводы.

При падении зерна в воде оно сначала движется равноускоренно, а затем, в результате сопротивления воды, — равномерно. Скорость равномерного свободного падения зерна в спокойной воде называется конечной скоростью. Конечная скорость зависит от формы, размера и удельного веса зерна. Численно она равна

Зерна двух минералов, имеющих разные удельные веса и падающие в воде с одинаковой скоростью, называются равнопадающими.

В восходящей струе воды зерна каждого класса будут расслаиваться. Если изменить направление потокаводына нисходящее,топадение зеренбудетприводить к ещебольшему расслоению,так как болеетяжелые зернабудут падать быстреелегких. Такой переменно восходяще-нисходящийпоток создается в отсадочныхмашинах с неподвижным решетом.

В лабораторных условиях используется отсадочная машина НИГРИЗолото, состоящая из двух последовательно расположенных отсадочных ящиков. Легкая фракция первого ящика поступает во второй, где перечищается. В каждом отсадочном ящике имеется шток с поршнем.

Концентрация на столах

В целях выделения минералов в отдельный продукт из проб

большого весапроводят гравитационное обогащение на концен-

трационных столах.

Наиболеераспространенылабораторные столы,выпускаемые

Механобром. Разделение исходной пробы производят на две

части — одну, представленную тяжелыми минералами (удельный

вес=3), и другую — более легкими. На столе выделяется также

средний, промежуточный продукт.

Иногда целесообразно выделенные фракции перечистить. Со-став и качество выделенных продуктов контролируются просмотром под бинокуляром. При этом необходимо выяснить следующие обстоятельства: 1) произошла ли концентрация нужного мине-рала в одном из продуктов стола; если концентрация не имела места из-за отсутствия в пробе свободных зерен минерала, вести обработку более мелких классов или дополнительно измельчить пробу; 2) установить, какие минералы совместно выделились в данную фракцию; 3) много ли зерен нужного минерала находится в сростках с другими минералами; если это так, то нужно или перейти на обработку более мелких зерен исходной пробы, или же доизмельчить полученный продукт и снова пропустить его на столе.

При обогащении материала на концентрационном столе разделение минералов по удельному весу происходит в результате Действия двух сил: инерции зерен при движении их вдоль стола (это движение обеспечивается качанием деки стола) и поперечной смывной силы воды. Характер качания деки стола таков, что движение вперед осуществляется плавно, а возвратное — резко. Этим обеспечивается непрерывное поступательное движение зерен вдоль нарифлений (планок). Небольшой поперечный наклон стола и боковая подача воды вызывает снос более легких зерен, в результате чего на столе образуется веер продуктов.

На короткой разгрузочной стороне стола собираются более тяжёлые зёрна, а на длинной – лёгкие. Расставляя под кромками стола приемники, можно собрать в них различные части веера.

Разделение проб россыпей на винтовых сепараторах

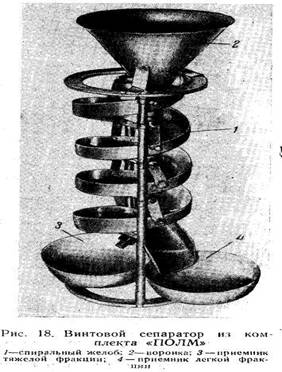

Для выделения тяжелойфракции изпроброссыпей удобны винтовые сепараторы. Лабораторная модель винтового сепаратора (из комплекта полевой обогатительной лаборатории ПОЛМ) показана на рис. 18. В воронку загружается навеска, размешанная с водой.

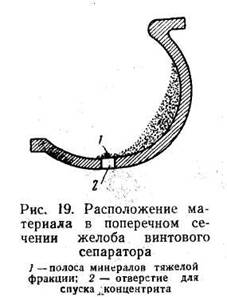

Выделение полосы минералов тяжёлой фракции начинается в конце первого, начале второго витка (у сепаратора «ПОЛМ» — четыре витка). Выгрузка фракции осуществляется через отверстие в дне желоба(на рис.19 перекрыто резиновой пробкой), алёгкой - на сливе с желоба.

Разделение в тяжёлых жидкостях

Общие сведения. Разделение минералов в тяжелых жидкостях (в тех случаях, когда оно оказывается выполнимым) отличается от всех других методов разделения, применяемых при выделении мономинеральных фракций, высокой эффективностью разделения, чистотой получаемых фракций, сравнительной простотой и несложной аппаратурой.

В связи с дороговизной применяемых в этом методе тяжелых жидкостей считается, что минералы следует подвергать разделению на доводочной стадии, когда основная масса ненужных минералов уже удалена из пробы, или в том случае, когда другие методы разделения не дают эффекта.

Разделение минералов в тяжелых жидкостях производится по их удельным весам. Минералы тяжелее жидкости тонут, а более легкие всплывают. Практически в результате разделения навески в тяжелой жидкости получают два продукта — всплывшую и потонувшую фракции. Однако иногда небольшая часть зерен навески имеет удельный вес, равный удельному весу жидкости, в результате чего эти зерна равномерно распределяются по всему объему жидкости и частично загрязняют потонувшую и всплывшую фракции. Количество этой третьей фракции в большинстве случаев настолько незначительно, что при подсчете результатов разделения им пренебрегают.

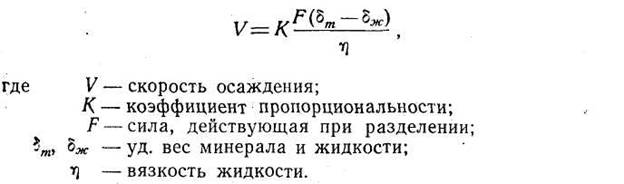

В зависимости от вязкости жидкости, размера и удельного веса зерен разделение происходит с той или иной скоростью. Чем выше скорость оседания (всплывания) частиц в жидкости, тем быстрее происходит разделение. Скорость осаждения зерен в тяжелых жидкостях прямо пропорциональна разности между удельным весом зерна и жидкости, силе, под действием которой происходит осаждение, и обратно пропорциональна вязкости жидкости:

В зависимости от размера зерен, разности в удельных весах жидкости и разделяемых минералов, а также вязкости жидкости применяют разделение простым отстаиванием (в стаканах, делительных воронках и т. д.) и центрифугальное разделение (в периодически и полунепрерывно действующих центрифугах).

Тяжелые жидкости, используемые для разделения. Набор тяжелых жидкостей, которые могут быть использованы в работе, довольно обширен, однако практическое применение в лабораторных условиях получили только некоторые из них. Все они в большей или меньшей степени ядовиты.

Разделение в микропаннере

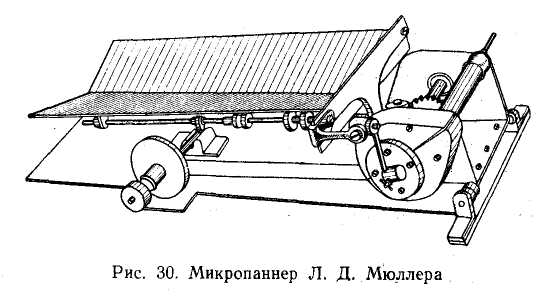

Для выделения мономинеральных фракций из навесок малого веса Л. Д. Мюллером был предложен микропаннер, представляющий собою модификацию концентрированного стола, у которого дека свободна от нарифлений и имеет V-образное сечение (рис. 30). Дека закреплена хомутиками на вале, вдоль которого она вибрирует от специального приводного устройства.

Выделение минералов в магнитном поле

Общие сведения

В минералогии все минералы по их магнитным свойствам принято делить на четыре группы: сильномагнитные, притягивающиеся обычным постоянным магнитом; среднемагнитные, отделяющиеся электромагнитом при небольшой силе тока; слабомагнитные, отделяющиеся электромагнитом при большой силе тока, и немагнитные (табл. 10).

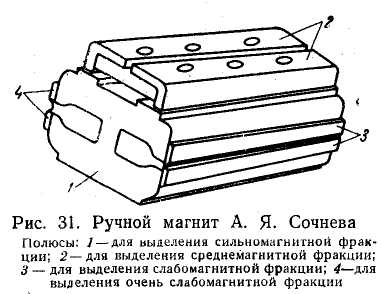

Для разделения минералов по магнитным свойствам применяются простые магниты, универсальные постоянные магниты системы Сочнева, электромагниты системы Окунева, типа БИТ и магнитные сепараторы.

Простейшие конструкции магнитов

Универсальный магнит А. Я. Сочнева марки С-5 (рис. 31) имеет четыре рабочих зоны (полюса) и позволяет выделять четыре магнитныефракции: сильномагнитную (магнетитовую), среднемагнитную (ильменитовую), слабомагнитную (гранат-вольфрамитовую) и очень слабомагнитную (монацитовую).

Для разделения минералов их рассыпают тонким слоем на стекле и поочередно каждым полюсом, начиная от самого слабого, выделяют минералы различной восприимчивости.

О. В. Щербак предложил конструкцию постоянного магнита и электромагнита, где применено вращение многополюсных постоянных магнитов или наконечников на сердечниках электромагнитаотносительно неподвижного распределительногоустройства «улитки», укрепленнойнаосновании магнита. Смесьминералови магнитная фракция двигаются по двум изолированным каналам, которые образуются в полости улитки тонкой перегородкой. При движении смеси минералов от бункера магнитные минералы притягиваются зубцами магнита к внутренней стенке улитки и поднимаются вверх по кругу, перемещаясь в сторону выходного канала. При этом происходит и одновременная очистка минералов.

По данным авторов, магнитная фракция выделяется из смеси практически полностью, и магнит в силу непрерывности действия является высокопроизводительным.

Ленточные и роликовые сепараторы

Магнитная сепарация в лабораториях может проводиться механически на сепараторах различной конструкции. Ленточный лабораторный сепаратор приспособлен для разделения мелкозернистого материала.

Более удобен роликовый электромагнитный сепаратор, образует магнитное поле напряженностью до 12 тыс. э. Он может быть использован для разделения слабомагнитных минералов.

Специальные приемы магнитной сепарации и электрохимическая сепарация

Метод прокаливания.Прокаливание в окислительных или восстановительных условиях может изменять магнитную проницаемость некоторых железосодержащих минералов и в комбинации с магнитной и электромагнитной сепарацией способствовать их выделению в мономинеральные фракции.

Электрохимически – магнитная и электрохимическая сепарацияминералов применяются в тех случаях, когда удельные веса минералов слишком высоки для разделения в тяжелых жидкостях.

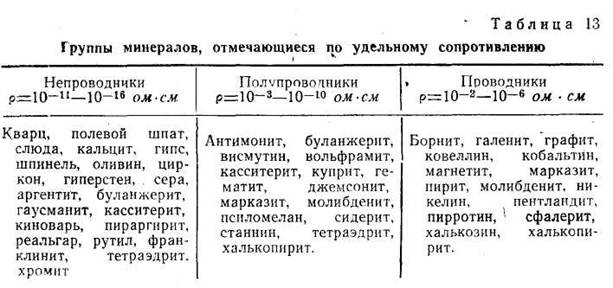

Эти методы сепарации минералов основаны на различии электропроводности минералов. Минералы по способности проводить электрический ток условно делятся на три группы: непроводники, полупроводники и проводники (табл. 13). Величины удельного сопротивления даже у одного и того же минерала могут значительно колебаться в зависимости от примесей (железо, марганец и др.).

Метод электрохимически-магнитного разделения непроводящих минералов от минералов-проводников предложен X. С. Вин-центом. На поверхности минералов-проводников электрохимическим методом наносится железная пленка, придающая минералам магнитные свойства, благодаря чему их можно оттянуть магнитом.

Выделение сияьномагнитных минералов в бегущем магнитном поле

было предложено В. И. Кармазиным и В. В. Крутий. С. С. Лапиным на этом же принципе был сконструирован гидромагнитофугальный анализатор для магнетитовых проб.

Название прибора обусловило сочетание мокрой магнитной сепарации с центрифугальным сгущением её продуктов.

Флотационное разделение минералов

Общие сведения

Разделение минеральных смесей флотационным методом происходит в результате преимущественного перехода в пену одних минералов (плохо смачиваемых), с оставлением в подпенном продукте других(хорошо смачиваемых).

Для успешного проведения флотационного разделения минералов необходимо пользоваться достаточно хорошо подобранным сочетанием флотационных реагентов.

Флотационные реагенты-собиратели создают или усиливают гидрофобность (несмачиваемость) поверхности; их действие усиливается в присутствии реагентов-активаторов. Флотационные реагенты-подавители создают или усиливают, гидрофильность (смачиваемость) поверхности минерала. Флотационные реагенты-регуляторы обеспечивают или усиливают избирательное действие собирателей, подавителей и активаторов на поверхности различных минералов. Наконец, реагенты-пенообразователи облегчают создание обильной и достаточно устойчивой пены.

Флотация осуществляется в аппаратах различной конструкции, общим признаком которых является возможность создания водо-воздушиой смеси с ее последующим расслоением на пенный и непенный продукты. Во флотационных машинах, описываемых ниже, имеется вращающийся импеллер, засасывающий воздух в пульпу. К воздушным пузырькам прилипают гидрофобизирован-ные соответствующими реагентами минеральные зерна. Они подымаются пузырьками на поверхность ванны, где образуется пена, снимаемая по мере накопления.

При флотационном разделении минеральных смесей могут быть достигнуты достаточно высокие - количественные показатели разделения минералов. Это относится не ко всем возможным в практике минералогического анализа случаям.

До последнего времени флотация мало применяется для выделения мономинеральных фракций; ее возможности оценены геологами недостаточно полно. В качестве наиболее яркого примера преимуществ флотационного метода упомянем о выделении слюды из гранитов флотацией с реагентами ИМ-11 или АНП, когда удается простым приемом выделить слюду в достаточно чистый продукт в самом начале обработки пробы. Выделение талька, молибденита и ряда других минералов, осуществляемое флотацией достаточно селективно, заставляет считать этот метод выделения мономинеральныхфракцийисключительно перспективным.

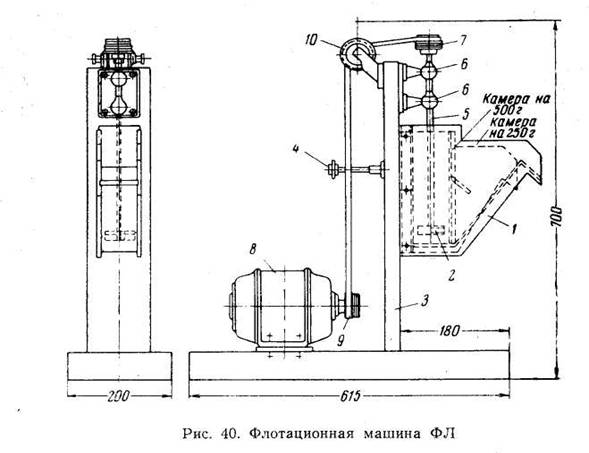

Флотационные машины серийного выпуска

Наиболее старой конструкцией является камера с разделенными повертикали агитационнымии отстойнымиотделениями.

Флотационная машина (ФЛ) с такой камерой в исполнении завода «Геоприборцветмет» показана на рис. 40. Она состоит из камеры 1, в которой вращается импеллер 2, укрепленный на валу 5, в подшипниках 6 и стойке 3. Крепление камеры к стойке осуществляется винтом 4. Перегородка не доходит до дна.

Вращение мешалки в камере осуществляется ременным приводом от мотора 8 через ступенчатые шкивы 7 и 9 и блоки 10. Направление вращения подбирается с таким расчетом, чтобы обеспечить циркуляцию пульпы по часовой стрелке. При этом пульпа из отстойной камеры, опускаясь вниз, проходит через нижнюю щель, насыщается воздухом в агитационном отделении и выбрасывается в отстойное отделение через верхнюю щель под козырьком. Воздушные пузырьки образуют слой пены, который по мере образования снимается скребком. Козырек служит дляпредохраненияпены от разрушенияструейпульпы.

Основные факторы, определяющие

результаты флотационного разделения

1. Гранулометрическая характеристика материала.Чем более раскрыты зерна минералов в навеске, тем более высоки количественные и качественные результаты разделения. Однако улучшение раскрытия минералов не следует производить за счет переизмельчения.

2. Реагентный режим является наиболее важным фактором, влияющим на результаты флотации. Для разделения каждой данной смеси минеральных зерен должен применяться свой реагентный режим (набор флотореагентов, количество и порядок их дозировки, а также время, необходимое для перемешивания пульпы с реагентами).

3. Важным условием успешного разделения минералов во многих случаях является поддержание определенной щелочности (кислотности) пульпы, характеризуемой величиной рН.

4. Плотность пульпы необходимо поддерживать в интервале 25—30% твердого продукта, хотя в ряде случаев и более разжиженные пульпы могут дать хорошие результаты.

5. Аэрация пульпы (насыщение пульпы воздухом) в ряде случаев может значительно повлиять на результаты флотации. Некоторые минералы для своей флотации требуют повышенной аэрации пульпы, но такой минерал, как ильменит, наоборот, требует интенсивного перемешивания без повышенного засоса воздуха.

6. Время флотации для различных реагентных режимов и флотируемых минералов различно и колеблется от 3 до 30 мин и более. Чрезвычайно важно в ходе флотацибнного опыта последовательно собирать пену в различные приемники, поскольку, как правило, качество пенного продукта меняется во времени. Последующим просмотром под бинокуляром определяют, какие части могут быть объединены.

Использование избирательной растворимости

минералов в различных реактивах

для выделения мономинеральных фракций

При тесном прорастании одного минерала в другом, если механическими методами разделить их не удается, а растворимость этих минералов в различных кислотах или щелочах различна, один из минералов смеси можно получить в чистом виде, растворив все другие. Растворимость зависит от природы минерала и растворителя. Она обычно повышается при повышении температуры.

На разложение минерала кислотами большое влияние оказывает состояние получающихся в результате реакции продуктов.

Разложение идет особенно хорошо в случае образования газообразной фазы (H2S, СО2, Сl2 и др.) и легко растворимой соли металла (хлорида, сульфата и т. п.). Наоборот, появление в качестве конечного продукта труднорастворимой соли сильно затрудняет реакцию разложения. Выпадая в виде твердой фазы, осадок покрывает минерал труднорастворимой пленкой и изолирует его от дальнейшего действия реагента.

Нередко происходит частичное разложение минерала сопровождающееся одновременным выпадением новообразования в виде труднорастворимого осадка

(например:SiO2, РbС12, WO3 и др.), часто в коллоидном состоянии.

Для избирательного разложения минералов можно использовать сильные кислоты как в чистом виде, так и в виде смесей, атакже сильные щёлочи.

Электрические методы

Электростатическая сепарация

Приэлектростатическойсепарации минералыразделяются в зависимости от их проводимости Механизм сепарации можно представить себе следующим образом. Все минералы в электростатическом поле поляризуются и притягиваются к электроду. Частицы непроводящих минералов осаждаются на электроде, а частицы проводящих — передают свой заряд электроду, заряжаются одноименно с электродом и отталкиваются от него. Если смесь минеральных зерен загружается в сепаратор в пространство между двумя электродами, ближе к одному из них, выполненному в виде вращающегося металлического барабана, то непроводящие минералы увлекаются поверхностью барабана и могут собираться в отдельный приемник, если их счищать с этой поверхности, а проводящие — отталкиваются от барабана и улавливаются в другой приемник. Подставив между этими двумя крайними приемниками несколько других, можно получить фракции минералов со средними характеристиками проводимости.

На проводимостьминералов влияют и различные примеси. Поэтому одни и те же минералы, полученные с разных месторождений, а иногда и с различных участков одного и того же месторождения, могут вести себя при электрической сепарации по-разному.

Диэлектрическая сепарация

Диэлектрическая проницаемость является одной из важных физических констант минералов, не проводящих электрического тока.

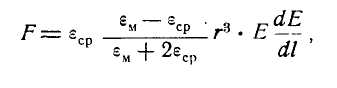

Принцип разделения минералов по диэлектрической проницаемости заключается в следующем. В сосуд наливают жидкость с диэлектрической проницаемостью ( ε ), равной средней величине проницаемости разделяемых минералов. Затем в этот сосуд засыпают смесь минералов и вставляют электроды, вмонтированные в эбонитовый патрон. Концы электродов присоединены к вторичной обмотке трансформатора с переменным напряжением. При прохождении тока минералы с высшей диэлектрической проницаемостью отталкиваются к электродам, а минералы с низшей диэлектрической проницаемостью отталкиваются от них. Возникающая сила притяжения или отталкивания равна:

где εср и εм— диэлектрическаяпроницаемость среды (жидкости) и минерала;

Е — напряженность электрического тока;

dE/dl – градиент его изменения по длине l;

r – размер зерна.

Разделение минералов по форме зерен

и трению, обеспыливание асбестов

Смесь зерен, резко отличающихся по форме, можно разделить на специальных грохотах. Различают пластинчатую, продолговатую, угловатую и округленную форму зерен.

Зерна минералов в зависимости от их формы ведут себя при просеивании по-разному.

Для лучшего разделения на грохоте отверстиям на ситах придают особую форму, например, щелевидную, овальную, ромбическую и т. д.

Разделение зерен по форме может быть хорошо выполнено и на вибрирующих наклонных плоскостях. Хотя на виброплоскости разделение происходит главным образом по различию в коэффициентах трения разных минералов, в ряде случаев такие плоские зерна, как у слюды, хорошо отделяются от более округлых зерен минеральных примесей. Разделение ведется всухую. Эффективность разделения зерен на виброплоскости увеличивается, если плоские зерна обладают большим коэффициентом трения о поверхность плоскости, чем округлые.

Разделение минералов на липких поверхностях

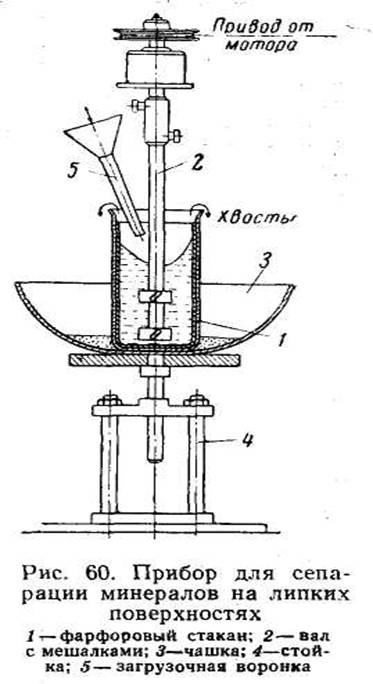

Г. А. Коц и Е. В. Рожкова предложили метод центробежной сепарации минералов на липких поверхностях,который в ряде случаев обеспечивает высокую избирательность разделения для мелких и даже мельчайших фракций. Этот метод основан наразличиях в смачиваемостиминераловводой. Извлечение обус- ловливается избирательным закреплением зерен на неподвижной липкой поверхности. Соприкосновение зерен минералов с липкой поверхностью осуществляется под действиемцентробежных сил, величина которых значительно превышает силы тяжести обрабатываемогозерна. Процесссепарациизависит отсостава мази, температуры воды и скорости вращения импеллера, а также отряда используемых при флотации приемов: применение реагентов-чсобирателей, депрессоров, регуляторов и др. Простейшийприбордля сепарацииналипких поверхностях (рис. 60) состоит из фарфорового стакана емкостью 100 см3, внутренняя поверхность которого покрыта липкой мазью. В стакане с помощью укрепленного на штативе мотора вращается вал с импеллером. Мазь наносится на дно и стенки стакана в расплавленном состоянии медленным вращением последнего в наклонном положении с последующим сливанием избытка мази в другой сосуд. Стакан заполняется водой и устанавливается в чашке с плоским дном.

Навеска руды (500—1000 мг), предварительно увлажненная, засыпается через загрузочную воронку в стакан при вращении импеллера. В случае необходимости в стакан одновременно добавляются флотационные реагенты, воздействующие на смачиваемость минералов водой. После 1—2 мин агитации плохо смачиваемый водой концентрат прилипает ко дну и к стенкам стакана.

Не прилипшие частицы (хвосты опыта) вымываются из стакана в подставленную чашку. После окончания опыта содержание стакана сливают в ту же чашку с хвостами опыта. Стакан нагревают для расплавления мази, при этом большая часть зерен оседает на дно. Затем жидкую мазь сливают в сосуд через сито 74 мк. Оставшиеся в стакане и на сетке зерна минералов обезжиривают растворителями (эфир или бензин).

Доводка мономинеральных фракций

Доводка мономинеральных фракций осуществляется отбором зерен-примесей под бинокуляром. Отбор зерен под бинокуляром может обеспечить получение навески, содержащей до 98—100% одного минерала. Существенным недостатком этой операции является ее низкая производительность, это очень кропотливая и малопроизводительная операция.

Для отбора материал предварительно рассеивается на узкие классы.

Для ускорения отбора под бинокуляром используют трубочки-ловушки.

Для зерен различных классов крупности подбирают капиллярные наконечники различного диаметра. Если встречаются случайные зерна, не влезающие в данный капилляр, то их просто вакуумом притягивают к нему и выносят в сторону. Эффективность отбора под бинокуляром возрастает с увеличением размера зерен. Отбор становится совсем малоэффективным для классов менее 50 мк. В некоторых случаях возникает необходимость в перечистке отобранной фракции повторной операцией, что снижает производительность.

Роль и характер минералогических анализов при выделении мономинеральных фракций

При выделении мономинеральной фракции из пробы горной массы необходимо убедиться, что нужный минерал присутствует в пробе; необходимо также в ходе выделения контролировать распределение этого минерала по продуктам обогащения.

Химические и спектральные анализы не всегда обеспечивают получение необходимых данных вовремя. Зачастую длительность этих видов анализов исключает возможность их использования для контроля операций разделения, особенно при наладке разделительного аппарата, когда необходимо сразу иметь данные о качестве получаемых продуктов.

Наиболее приемлемым видом анализа для наших целей являются качественные и количественные минералогические определения.

Минералогические анализы должны предшествовать выделению мономинеральных фракций. На предварительной стадии из характерных образцов пробы изготовляются прозрачные и непрозрачные шлифы. Просмотром этих шлифов устанавливают наличие в пробе тех или иных минералов, характер вкрапленности рудных минералов и степень их взаимного срастания. В ходе макроскопического просмотра образцов и при изучении шлифов под микроскопом может быть в общих чертах определена схема подготовки пробы к обогащению и намечен порядок обработки пробы различными разделительными методами.

В некоторых случаях уже на стадии предварительных минералогических анализов может быть выявлена бесполезность обогатительной обработки пробы для получения мономинеральной фракции. Признаками невозможности выделения чистого минерала являются:

а) эмульсионная вкрапленностьминерала, исключающая его раскрытие в ходе дробления и измельчения;

б) взаимное тонкое прорастание минералов,например, сульфидов друг в друге; в этом случае речь может идти о получении коллективного сульфидного концентрата, а не отдельныхминералов, или же о применении избирательного растворения в кислотах или щелочах;

в) широкое развитие вторичных процессов, изменивших первоначальный характер строения и состава минерала: выветрелость, глубоко прошедшее поверхностное окисление и т. д.; особенно подвержены вторичным процессам такие минералы, как молибденит (повеллитизация) и другие сульфиды, кальциевые силикаты (карбонатизация)и т. д.

Заключение

Техника выделения мономинеральных фракций непрерывно совершенствуется. Описанные выше методы и аппаратура, применяемая для этих целей, еще не являются достаточно совершенными для выделения минералов из любой их смеси. Особые затруднения, которые пока не могут быть преодолены использованием чисто механических методов, возникают при выделении тонкозернистых минералов. Для этих случаев остается приемлемой только методика избирательного растворения отдельных минералов. Однако не всегда удается подобрать избирательно действующий реактив. Трудно преодолимой остается проблема получения совершенно чистых минералов, хотя в ряде случаев при изучении вещественного состава именно к этому стремится исследователь. Для окончательной очистки мономинеральной фракции часто приходится прибегать (на заключительной стадии работы) к отбору посторонних зерен под бинокуляром. Эта операция очень трудоемкая и утомительная, даже если при этом используются такие приспособления, как специальные трубочки-ловушки.

Задачей исследователей, работающих над усовершенствованием методов выделения мономинеральных фракций, с моей точки зрения, является разработка способов тщательной очистки выделяемого минерала от зерен-примесей, способов, эффективных не только с точки зрения качества получаемого продукта, но и с точки зрения быстроты и наибольшей механизации операции. Важными остаются работы по изысканию избирательных растворителей, поскольку они могут значительно снизить нижний предел крупности зерен минералов, выделяемых в настоящее время в мономинеральные фракции.

На существующем уровне наиболее перспективной, по моему мнению, является методика выделения минералов из их смеси в тяжелых жидкостях с помощью центрифуг. Вместе с тем здесь мы сталкиваемся с рядом неясных вопросов. Прежде всего следует отметить отсутствие достаточно дешевых и неядовитых жидкостей с большим удельным весом (более 3,5).

Сделано еще далеко не все возможное для создания мощных электромагнитных сепараторов, производительностью в несколько килограммов навески в час с тонкой регулировкой магнитного поля при напряженности последнего до 20 тыс. э и более.

Лаборатории выделения мономинеральных фракций нуждаются в достаточно производительном оборудовании для сухого измельчения.

Следует полагать, что отмеченные недостатки в самое ближайшее время будут устранены, и российская геологическая наука, по праву являющаяся ведущей в мире, получит возможность сделать еще один шаг вперед в деле комплексного изучения полезных ископаемых нашей Родины.

Список литературы

1. Г. С. Бергер, И. А. Ефимов«Методы выделения мономинеральных фракций» Москва 1963г.

2. «Методы минералогических исследований» - Справочник под редакцией Гинзбург А. И. Москва 1985г.

3. www.scgis.ru