Неметаллические материалы

| Сдавался/использовался | 2005г., Нижнекамский Химико-Технологический Институт |

| Загрузить архив: | |

| Файл: ref-21279.zip (200kb [zip], Скачиваний: 299) скачать |

Неметаллические материалы

1 ОБЩИЕ СВЕДЕНИЯ О НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ

Понятие неметаллические материалы включает большой ассортимент материалов таких, как пластическиемассы, композиционные материалы, резиновые материалы, клеи, лакокрасочные покрытия, древесина, а также силикатные стекла, керамика и др.

Неметаллические материалы являются не только заменителями металлов, но и применяются как самостоятельные, иногда даже незаменимые материалы. Отдельные материалы обладают высокой механической прочностью, легкостью, термической и химической стойкостью, высокими электроизоляционными характеристиками, оптической прозрачностью и т. п. Особо следует отметить технологичность неметаллических материалов.

Применение неметаллических материалов обеспечивает значительную экономическую эффективность.

Основой неметаллических материалов являются полимеры,

главным образом синтетические. Создателем

структурной теории химического строения

органических соединений является великий русский химик А. М. Бутлеров. Промышленное производство первых

синтетических пластмасс (фенопластов)

явилось результатом глубоких исследований, проведенных Г. С. Петровым (1907—'1914 гг.). Блестящие исследования

позволили С. В. Лебедеву впервые в

мире осуществить промышленный синтез каучука (

Успешное развитие химии и физики полимеров связано с именами видных ученых: П. П.. Кобеко, В. А. Каргина, А. П. Александрова, С. С. Медведева, С. Н. Ушакова, В. В. Коршака и др. Важный вклад внесен К. А. Андриановым в развитие химии кремнийорганических полимеров, широко применяемых в качестве термостойких материалов.

1.1ПОНЯТИЕ О НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ И КЛАССИФИКАЦИЯ ПОЛИМЕРОВ

Полимерами называют вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Молекулярная масса их составляет от 5000 до 1000 000. При таких больших размерах макромолекул свойства веществ определяются не только химическими составами этих молекул, но и их взаимным расположением и строением.

Макромолекулы полимера представляют собой цепочки, состоящие из отдельных звеньев. Поперечное сечение цепи несколько ангстрем, а длина несколько тысяч ангстрем, поэтому макромолекулам полимера свойственна гибкость (которая ограничена размером сегментов — жестких участков, состоящих из нескольких звеньев). Гибкость макромолекул является одной из отличительных особенностей полимеров.

Атомы, входящие в основную цепь, связаны прочной химической (ковалентной) связью. Энергия химических связей (в ккал/моль) составляет вдоль цепи 80 для С — С, 79 для С — О, 66 для С — N. Силы межмолекулярного взаимодействия, имеющие обычно физическую природу, значительно (в 10 — 50 раз) меньше. Например, прочность межмолекулярных связей электростатического характера не превышает 9 ккал/моль. Однако в реальных полимерах такие суммарные силы имеют значение вследствие большой протяженности цепевидных макромолекул. Наиболее сильные межмолекулярные взаимодействия осуществляются посредством водородных связей (только в 4—10 раз слабее ковалентных). Таким образом, молекулы полимеров характеризуются прочными связями в самих макромолекулах и относительно слабыми между ними. В некоторых полимерах между звеньями, входящими в состав соседних макромолекул, действуют силы химической связи. Такие вещества характеризуются высокими свойствами во всех направлениях.

Макромолекулы полимеров, имея одинаковый химический состав, обычно отличаются по размерам. Это явление, вызывающее рассеяние физико-механических характеристик материала, называетсяполидисперсностью.

Макромолекулы могут быть построены из одинаковых по химическому строению мономеров или разнородных звеньев. В первом случае соединения называются гомоиолимерами (или полимерами), во втором — сополимерами. Иногда макромолекула вещества состоит из чередующихся крупных химически однородных отрезков (блоков) разного состава (блок-сополимеры).

Можно в процессе синтеза к главной молекулярной цепи, состоящей из одних мономеров, «привить» отрезки из других мономеров, тогда получают так называемые привитые сополимеры.

Когда основная цепь построена из одинаковых атомов, полимер называют гомоцепным, из разных гетероцепным. Большое значение имеет стереорегулярность полимера, когда все звенья и заместители расположены в пространстве в определенном порядке. Это придает материалу повышенные физико-Механические свойства (по сравнению с нерегулярными полимерами).

Полимеры встречаются в природе — натуральный каучук, целлюлоза, слюда, асбест, природный графит. Однако ведущей группой являются синтетические полимеры, получаемые в процессе химического синтеза из низкомолекулярных соединений. Возможности создания, новых полимеров и изменения свойств уже существующих очень велики. Синтезом можно получать полимеры с разнообразными свойствами и даже создавать материалы с заранее заданными характеристиками.

Классификация полимеров. Для удобства изучения связи состава, структуры со свойствами полимеров их можно классифицировать по различным признакам (составу, форме макромолекул, фазовому состоянию, полярности, отношению к нагреву). По составу все полимеры подразделяют на органические, элементоорганические, неорганические.

Органические полимеры составляют наиболее обширную группу соединений. Если основная молекулярная цепь таких соединений образована только углеродными атомами, то они называются карбоцепными полимерами. Углеродные атомы соединены с атомами- водорода или органическими радикалами.

В гетероцепных полимерах атомы других элементов, присутствующие в основной цепи, кроме углерода, существенно изменяют свойства полимера. Так, в макромолекулах атомы кислорода способствуют повышению гибкости цепи, что приводит к увеличению эластичности полимеров (например, для волокон, пленок), атомы фосфора и ,хлора повышают огнестойкость, атомы серы придают газонепроницаемость (для герметиков, резин), атомы фтора, даже в виде радикалов, сообщают полимеру высокую химическую стойкость и т. д.

Некоторые карбоцепные и гетероцепные полимеры могут иметь сопряженную систему связей, например:

... сн = сн - сн = сн - сн = сн ...

Энергия сопряженной связи 100 — 110 ккал/моль выше одинарной, .поэтому такие полимеры более устойчивы при нагреве.

Органическими полимерами являются смолы и каучуки. Элементоорганические соединения содержат в составе, основной цепи неорганические атомы кремния, титана, алюминия и других элементов, которые сочетаются с органическими радикалами (метальный, фенильный, этильный). Органические радикалы придают материалу прочность и эластичность, а неорганические атомы сообщают повышенную теплостойкость. В природе таких соединений не встречается. Представителями этой группы являются кремнийорганические соединения, разработанные советским ученым К.. А. Андриановым. Строение этих соединений в основном имеет вид

R R

I I

•------ Si—О — Si—•

I I

R R

Между атомами кремния и кислорода существует прочная химическая связь; энергия силоксановой связи Si — О равна 89,3 ккал/моль. Отсюда и более высокая теплостойкость кремнийорганических смол, каучуков, хотя их упругость и эластичность меньше, чем у органических. Полимеры, содержащие в основной цепи титан и кислород, называются полититаноксанами.

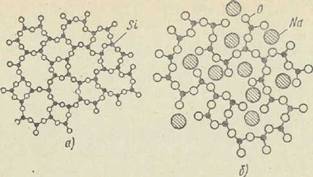

К неорганическим полимерам относятся силикатные стекла, керамика, слюда, асбест. В составе- этих соединений углеродного скелета нет. Основу неорганических материалов составляют окислы кремния, алюминия, магния, кальция и др.

В силикатах существуют два типа связей: атомы в цепи соединены ковалентными связями (Si - О), а цепи между собой - ионными связями. Свойства этих веществ можно изменять в широких пределах, получая, например, из минерального стекла волокна и эластичные пленки. Неорганические полимеры отличаются более высокой плотностью, высокой длительной теплостойкостью. Однако стекла и керамика хрупкие, плохо переносят динамические нагрузки. К неорганическим полимерам относится также графит, представляющий собой карбоцепной полимер.

В конкретных технических материалах используются как отдельные виды полимеров, так и сочетание различных групп полимеров; такие материалы называют композиционными (например, стеклопластики).

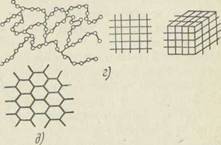

Своеобразие свойств полимеров обусловлено структурой их макромолекул. По форме макромолекул полимеры делятся на линейные (цеповидные), разветвленные, плоские, ленточные (лестничные), пространственные или сетчатые. Линейные макромолекулы полимера представляют собой длинные зигзагообразные или закрученные в спираль цепочки (рис. 1 а).

Гибкие макромолекулы с высокой прочностью вдоль цепи и слабыми межмолекулярными связями обеспечивают эластичность материала, способность его размягчаться при нагревании, а при охлаждении вновь затвердевать. Многие такие полимеры растворяются в растворителях. На физико-механические и химические свойства линейного полимера влияет плотность упаковки молекул в единице объема. При плотной упаковке возникает более сильное межмолекулярное притяжение, что приводит к повышению плотности, прочности, температуры размягчения и уменьшению растворимости.

Рис.1а

|

|

рис1 г.д

рис1 г.д

Линейные полимеры являются наиболее подходящими для получения волокон и пленок (например, полиэтилен, полиамиды и др.).

Разветвленные макромолекулы

полимера, являясь также линейными

отличаются наличием боковых ответвлений. Эти

ответвления препятствуют сближению

макромолекул, их плотной упаковке. Подобная форма

макромолекул предопределяет пониженное межмолекулярноё взаимодействие и, следовательно, меньшую прочность и

повышенную плавкость

и растворимость (полиизобутилен). К

разветвленным относятся и при

витые полимеры, в которых состав основной цепи и редко расположенных

боковых ответвлений неодинаков.

Пространственные или сетчатые полимеры образуются при соединении («сшивке») макромолекул между собой в поперечном

направлении прочными химическими связями непосредственно или через химические

элементы или радикалы. В результате

такого соединения макромолекул образуется сетчатая структура с различной

густотой сетки (рис.

По фазовому состоянию полимеры подразделяют на аморфные и кристаллические.

В результате рентгенографического и электронно-микроскопических исследований, проведенных В. А. Каргиным, А. И. Китайгородским и Г. Л. Слонимским, макромолекулы в полимерах, как правило, расположены не хаотично, а имеют упорядоченное взаимное расположение. Структуры, возникающие в результате различной укладки молекул, называют надмолекулярными. Упорядоченность в структурообразовании определяется гибкостью линейных и разветвленных (с короткими ответвлениями) макромолекул, способностью их менять форму, перемещаться по частям; большое влияние оказывают жесткость цепи и силы межмолекулярного притяжения.

Аморфные полимеры однофазны и построены из цепных молекул, собранных в пачки. Пачка состоит из многих рядов макромолекул, расположенных последовательно друг за другом. Пачки способны перемещаться относительно соседних элементов, так как они являются структурными-

элементами.

Аморфные полимеры могут, быть также построены из свернутых в клубки цепей, так называемых глобул. Глобулярная структура полимеров дает невысокие механические свойства (хрупкое разрушение по грани-дам глобул). При повышенных температурах глобула разворачивается в линейные образования, способствующие повышению механических свойств полимеров.

Вопрос о надмолекулярных структурах некристаллизующихся полимеров мало разработан. Структуры в этих полимерах являются флуктуационными, термодинамический нестабильными и характеризуются относительно небольшим временем жизни.

Кристаллические полимеры образуются в том случае, если их макромолекулы достаточно гибкие и имеют регулярную структуру. Тогда при соответствующих условиях возможны фазовый переход внутри пачки и образование пространственных решеток кристаллов.

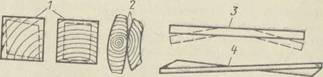

Гибкие пачки складываются в ленты путем многократного поворота пачек на 180°С. Затем ленты, соединяясь друг с другом своими плоскими сторонами, образуют пластины (рис. 186, а). Эти пластины наслаиваются, в результате чего получаются правильные кристаллы.

В том случае, когда образование из более мелких структурных элементов правильных объемных кристаллов затруднено, возникают сферолиты. 'Сферолиты состоят из лучей, образованных чередованием кристаллических и аморфных участков. В процессе ориентации гибкоцепных полимеров получаются фибриллярные структуры, состоящие из микрофибрилл (рис. 186, е). Между кристаллитами находятся аморфные участки [1]. Кристаллические структуры являются дискретными, организованными, термодинамический стабильными. В отсутствии внешних силовых полей их время жизни т->со. Кристаллизующимися полимерами являются полиэтилен, полипропилен, полиамиды и др. Кристаллизация осуществляется в определенном интервале температур. В обычных условиях полной кристаллизации не происходит. В связи с этим в реальных полимерах структура обычно двухфазная: наряду с кристаллической фазой имеется и аморфная. Кристалличностьпридаетполимеру повышенную . теплостойкость, большую жесткость и прочность. Через надмолекулярную структуру передаются механические и физические свойства полимеров. При переработке, а также в условиях длительного хранения иэксплуатации надмолекулярные структуры могут самопроизвольно

или вынужденно претерпеватьизменения.

По полярности полимеры подразделяют на

полярные и неполярные. У неполярной молекулы электронное облако, скрепляющее

атомы, распределено между ними в одинаковой мере; у таких молекул центры

тяжести разноименных зарядов совпадают. У полярной молекулы общее электронное

облако сдвинуто в сторону более электроотрицательного атома; центры тяжести

разноименных зарядов не совпадают. Полярность вещества оценивается дипольным

моментом и., равным произведению элементарного заряда (заряд электрона) q на расстояние / между центрами тяжести

всех положительных и всех отрицательных зарядов. Таким образом, (.i = q-l. Заряд электрона q = 4,8-10 -10 эл.-ст.

единиц; расстояние lпорядка 10

Первым условием полярности полимеров является присутствие в них полярных связей (группировок - С1,— F,- ОН), вторым - несимметрия в их структуре. Неполярные полимеры имеют симметричное расположение функциональных групп, и поэтому дипольные моменты связей атомов взаимно компенсируются, например:

1) неполярные:

полиэтилен [ - СН2 - СН2 — ]„ - молекула симметрична;

полипропилен [ — СН2 — СНСН3 — ]„ — дипольные моменты С — Н и С —

— СН3 равны;

фторопласт-4 [ - CF2 - CF2 — ]„ - дипольный момент связи С - F значителен, сумма моментов равна нулю, так как они компенсируют друг .друга.

2) полярные:

поливинилхлорид [ - СН2 - СНС1 - ]„ - молекула несимметрична, дипольные моменты С —Н(0,2Д) и С — О (2,05 Д) взаимно не компенсируются.

Полярность сильно влияет на свойства полимеров. Так; неполярные полимеры (в основном на основе углеводородов) являются высококачественными высокочастотными диэлектриками. Физико-механические свойства, а у неполярных полимеров при низких температурах ухудшаются незначительно, такие материалы обладают хорошей морозостойкостью (например, полиэтилен не охрупчивается до температуры — 70°С). Полярность, увеличивая силы межмолекулярного притяжения, придает полимеру жесткость, теплостойкость. Однако диэлектрики на основе полярных полимеров могут работать без потерь только в ограниченной области частот (являются низкочастотными). Кроме того, полярные полимеры характеризуются низкой морозостойкостью (например, полихлорвинил до температуры-10- -20°С).

Все полимеры по отношению к нагреву подразделяют на термопластичные и .термореактивные.

Термопластичные полимеры при нагревании размягчаются, даже плавятся, при охлаждении затвердевают; этот процесс обратим, т. е. никаких дальнейших химических превращений материал не претерпевает. Структура макромолекул таких полимеров линейная или разветвленная. Представителями термопластов являются полиэтилен, полистирол, полиамиды и др.

Термореактивные полимеры на первой стадии образования имеют линейную структуру и при нагревании размягчаются, затем вследствие протекания химических реакций затвердевают (образуется пространственная структура) и в дальнейшем остаются твердыми. Отвержденное состояние полимера называется термостабильным. Примером термореактивных смол могут служить фенолоформальдегидная, глифталевая и другие смолы.

1.2 ОСОБЕННОСТИ СВОЙСТВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Особенности строения полимеров оказывают большое влияние на их физико-механические и химические свойства. Вследствие высокой молекулярной массы они не способны переходить в газообразное состояние, при нагревании образовывать низковязкие жидкости, а некоторые, обладающие термостабильной пространственной структурой, даже размягчаться. С повышением молекулярной массы уменьшается растворимость. При молекулярной массе (300 —400)*103 и низкой полярности полимеры растворимы в растворителях, процесс протекает медленно: через стадию набухания с образованием очень вязких растворов. Если молекулярная масса очень велика или присутствуют высокополярные группы, то полимер становится нерастворимым ни в одном из органических растворителей.

Полидисперсность, присущая полимерам, приводит к значительному разбросу показателей при определении физико-механических свойств полимерных материалов. Механические свойства полимеров (упругие, прочностные) зависят от их структуры, физического состояния, температуры и т. д. Полимеры могут находиться в трех физических состояниях: в стеклообразном, высокоэластическом и вязкотекучем.

Стеклообразное состояние — твердое, аморфное (атомы, входящие в состав молекулярной цепи, совершают колебательное движение около положения равновесия; движения звеньев и перемещения макромолекул не происходит).

Высокоэластическое состояние присуще только высокополимерам, характеризуется способностью материала к большим обратимым изменениям формы при небольших нагрузках (колеблются звенья, и макромолекула приобретает способность изгибаться).

Вязкотекучее состояние напоминает жидкое состояние, но отличается от него очень большой вязкостью (подвижна вся макромолекула). С изменением температуры линейный или разветвленный полимер может переходить из одного физического состояния в другое.

Полимеры с пространственной структурой находятся только в стеклообразном состоянии. Редкосетчатая структура позволяет получать полимеры в стеклообразном и высокоэластическом состояниях. Различные физические состояния полимера обнаруживаются при изменении его деформации с температурой. Графическая зависимость деформации, развивающейся за определенное время при заданном напряжении от температуры, называется термомеханической кривой.. Средние температуры переходных областей называются температурами перехода. Так, температура перехода из стеклообразного в высокоэластическое состояние (и обратно) называется температурой стеклования (tc); температура перехода из высокоэластического состояния в вязкотекучем (и обратно) — температурой текучести (tт)-

Точка txp, лежащая ниже точки tc, является температурой хрупкости. При температуре ниже txp полимер становится хрупким, т. е. разрушается при очень

малой величине деформации. Разрушение происходит в результате разрыва

химических связей в макромолекуле (например, для полиметилметакрилата tc=100°C, txp=+10"C; для полистирола tс=100сС и txp= 9O°C;

для поливинилхлорида tc =

Кристаллические полимеры ниже температуры плавления — кристаллизации tк - являются твердыми, но имеют различную жесткость вследствие наличия аморфной части, которая может находиться в различных состояниях. При tK кристаллическая часть плавится, и термомеханическая кривая почти скачкообразно, и соответствует высокоэластической деформации, как у некристаллического полимера.

Узлы сетки редкосетчатого полимера препятствуют относительному перемещению полимерных цепей. .В связи с этим при повышении температуры вязкого течения не наступает, расширяется высокоэластическая область и ее верхней границей становится tx(химическое разложение полимера).

Рассмотренные температурные переходы (tcи tт) являются одними из основных характеристик полимеров и имеют большое значение. Например, при использовании волокон, пленок, лаков в промышленности, где необходима высокая прочность, лежащие в их основе полимеры должны находиться в стеклообразном состоянии. Резиновой промышленности необходимы высокоэластические полимеры, сохраняющие свои свойства в широком диапазоне температур. Процесс технологической переработки полимеров происходит в области вязкотекучего состояния.

Зависимость напряжения от деформации для линейных и сетчатых полимеров различна. Линейные полимеры в стеклообразном состоянии обладают некоторой подвижностью сегментов, поэтому полимеры не так хрупки, как неорганические вещества.

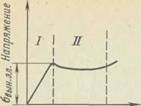

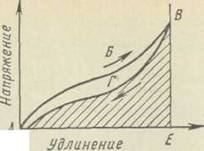

При действии больших напряжений в стеклообразных полимерах развиваются значительные деформации, которые по своей природе близки к высокоэластическим. Эти деформации были названы А. П. Александровым вынужденно-эластическими, а само явление — вынужденной эластичностью. Вынужденно-эластические деформации проявляются в интервале температур txp—tc, а при нагреваниивышеtcони обратимы, т. е.образец полностью восстанавливается до первоначального размера. Диаграмма растяжения стеклообразного полимера показана па рис.2.1. Область / является областью образования упругой деформации, а в области IIпроисходит процесс высокоэластической деформации. Максимум на кривой соответствует условию dQ/dE= 0 и называется пределом вынужденной эластичности Qвын. Эл.- Ниже tхр полимер приобретает плотную структуру с прочными межмолекулярными связями, теряет все преимущества, обусловленные гибкостью цепей, и разрушается хрупко.

В интервале температур tc — tT, когда полимер находится в высокоэластическом состоянии, диаграмма напряжение — деформация имеет вид плавной S-образной кривой. Зависимость напряжения от деформации для аморфного термопласта (полиметилметакрилат, полистирол, поливинилхлорид и др.) при разных температурах и постоянной скорости растяжения дана на рис. 2.2.

2.1 2.2

|

|

|

|

|

|

Рис. 2.1. Диаграмма растяжения стеклообразного полимера

(Qвын.эл- предел вынужденной

эластичности):

/ — область упругих деформаций;

|

Деформация |

|

Деформация |

//—область высокоэластической деформации

Рис. 2.2. Влияние температуры на характер кривых напряжение — деформация аморфного термопласта t1 < t2 < t3

Ориентационное упрочнение. Полимеры как в кристаллическом, так и в стеклообразном состоянии могут быть ориентированы. Процесс осуществляется при медленном растяжении полимеров, находящихся в высокоэластическом или вязкотекучем состоянии. Макромолекулы и элементы надмолекулярных структур ориентируются в силовом поле, приобретают упорядоченную структуру по сравнению с неориентированными. После того как достигнута желаемая степень ориентации, температура снижается ниже tс, и полученная структура фиксируется.

В процессе ориентации возрастает межмолекулярное взаимодействие, что приводит к повышению tc, снижению tхр и особенно к повышению механической прочности. Свойства материала получаются анизотропными. Различают одноосную ориентацию, применяемую для получения волокон, пленок, труб, и многоосную, производимую одновременно в нескольких направлениях (например, в процессе получения пленок).

Прочность при разрыве в направлении ориентации увеличивается в 2-5 раз, в перпендикулярном направлении прочность уменьшается и составляет 30-50% прочности исходного материала. Модуль упругости в направлении одноосной ориентации увеличивается примерно в 2 раза. Высокая прочность сочетается с достаточной упругостью, что характерно только для высокополимеров (звенья макромолекул могут обратимо перемещаться без разрушения материала).

Некоторые свойства ориентированных аморфных и кристаллических полимеров одинаковы, однако они различаются фазовым состоянием, поэтому с течением времени у кристаллических полимеров улучшается их структура, а аморфные ориентированные полимеры чаще всего в дальнейшем дезориентируются (особенно при нагреваний).

Релаксационные свойства полимеров. Механические свойства полимеров зависят от времени действия и скорости приложения нагрузок. Это обусловлено особенностями строения макромолекул. Под действием приложенных напряжений происходит как распрямление и раскручивание цепей (меняется их конформация), так и перемещение макромолекул, пачек и других надмолекулярных структур. Все это требует определенного времени,и установление равновесия (релаксация) достигается не сразу. Например, для полимера в высокоэластическом состоянии время релаксации при конформационных изменениях равно 10-4 - 10-6 с, а время релаксации при перемещении самих макромолекул и надмолекулярных структур очень велико и составляет сутки и месяцы. Примером может служить волокно, являющееся ориентированным полимером. В обычных условиях его молекулы очень долго не переходят в равновесное неориентированное состояние; поэтому такие процессы релаксации обычно не учитываются. Однако это волокно достаточно упруго, так как при растяжении и сокращении проявляются быстрые релаксационные процессы изменения конформаций. Кинетика релаксационного процесса выражается формулой :

∆X=(∆X)0e-(τ / τp)

где ∆х и (∆х)0 - отклонения измеряемой величины от равновесного значения в данный момент времени т и в начальный момент т = 0; т„ — время релаксации (для простых релаксирующих систем величина постоянная). При τ = τр величина ∆х = (∆х)0/е (т. е. за время релаксации ∆х уменьшается в 2,72 раза). По величине τ р обычно судят о скорости релаксационных процессов.

|

|

Для эластичных полимеров характерно явление гистерезиса. У этих материалов кривые зависимости деформации от напряжения при нагружении и разгрузке образца не совпадают (происходят релаксационные процессы). Релаксация деформации - это изменение относительного удлинения (или сжатия) образца при постоянном напряжении во времени. При приложении силы образец находится в неравновесном состоянии, и со временем начинается релаксация; через какое-то время деформация достигает равновесного значения (равновесие между а = const и тепловым движением). После снятия нагрузки образец начинает восстанавливать свою первоначальную форму (упругое последействие). Удлинение происходит в результате распрямления, раскручивания цепей (высокоэластической деформации) и перемещения макромолекул друг относительно друга (вязкого течения). Чем больше время испытания, тем больше вязкое течение. .Деформация в этом случае состоит из обратимой и необратимой. Эти медленно протекающиепроцессы изменения формы образца называют ползучестью.

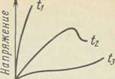

Рис.3. Влияние скорости (W) приложения нагрузки на характер кривых растяжения (W1 > W2 > W3)

|

Деформация |

Релаксацией напряжения называется уменьшение напряжения до равновесного значения при условии неизменности деформации. С течением времени величина приложенного первоначального напряжения будет постепенно уменьшаться, так как в образце под действием теплового движения начнется самопроизвольная конформационная перестройка, а в линейном полимеребудет происходить перемещение макромолекул. Для сетчатых полимеров соотношение указанных процессов будет зависеть от частоты сетки.

Для всех полимеров характерно повышение предела прочности с увеличением скорости нагружения (рис. 3). При этом уменьшается влияние неупругих деформаций. С уменьшением скорости нагружения влияние неупругих деформаций возрастает.

С. Н. Журковым разработана флуктуационная теория прочности полимеров, согласно которой разрыв полимерного материала под действием внешних сил является процессом, протекающим в зависимости от времени. Скорость его определяется соотношением энергии межмолекулярных связей и тепловых флуктуации. Разрыв происходит вследствие тепловых флуктуации, а растягивающее напряжение способствует флуктуационному процессу. Разрыв всегда происходит по химическим связям. Любое упрочнение структуры полимера приводит к более согласованному сопротивлению линейных молекул их разрыву, поэтому, например, при ориентации прочность материала повышается. При деформации полимерные материалы так же, как и металлы, обладают статической и динамической выносливостью.

Следовательно, чем выше напряжение или температура, тем меньше Долговечность.

Температурно-временная зависимость прочности для полимерных материалов выражена сильнее, чем для металлов, и имеет большое значение при оценке их свойств.

Старение полимеров. Под старением полимерных материалов понимается самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении. Причинами старения являются свет, теплота, кислород, озон и другие немеханические факторы. Старение ускоряется при многократных деформациях; менее существенно на старение влияет, влага. Различают старение тепловое, световое, озонное и атмосферное.

Испытание на старение проводится как в естественных условиях, так и искусственными ускоренными методами. Атмосферное старение проводится в различных климатических условиях в течение нескольких лет. Тепловое старение происходит при температуре на 50°С ниже температуры плавления (разложения) полимера. Продолжительность испытания определяется временем, необходимым для снижения основных показателей на 50% от исходных.

Сущность старения заключается в сложной цепной реакции, протекающей с образованием свободных радикалов (реже ионов), которая сопровождается деструкцией и структурированием полимера. Обычно старение является результатом окисления полимера атмосферным кислородом. Если преобладает деструкция, то полимер размягчается, выделяются летучие вещества (например, натуральный каучук); при структурировании повышаются твердость, хрупкость, наблюдается потеря эластичности (бутадиеновый каучук, полистирол). При высоких температурах (200 — 500°С и выше) происходит термическое разложение органических полимеров, причем пиролиз полимеров, сопровождаемый испарением летучих веществ, не является поверхностным явлением (как при простом испарении неполимерных веществ); во всем объеме образца образуются молекулы, способные испаряться.

ПЛАСТИЧЕСКИЕ МАССЫ_______

Пластмассами (пластиками) называют искусственные материалы, получаемые на основе органических полимерных связующих веществ. Эти материалы способны при нагревании размягчаться, становиться пластичными, и тогда под давлением им можно придать заданную форму, которая затем сохраняется. В зависимости от природы связующего переход отформованной массы в твердое состояние совершается или при дальнейшем ее нагревании, или при последующем охлаждении.

Обязательным компонентом пластмассы является связующее вещество. В качестве связующих для большинства пластмасс используются синтетические смолы, реже применяются эфиры целлюлозы. Многие пластмассы, главным образом термопластичные, состоят из одного связующего вещества, например полиэтилен, органические стекла и др.

Другим важным компонентом пластмасс является наполнитель (порошкообразные, волокнистые и другие вещества как органического, так и неорганического происхождения). После пропитки наполнителя связующим получают полуфабрикат, который спрессовывается в монолитную массу. Наполнители повышают механическую прочность, снижают усадку при. прессовании и. придают материалу те или иные специфические свойства (фрикционные, антифрикционные и т. д.). Для повышения пластичности в полуфабрикат добавляют пластификаторы (органические вещества с высокой температурой кипения и низкой температурой замерзания, например олеиновую кислоту, стеарин, дибутилфталат и др.). Пластификатор сообщает пластмассе эластичность, облегчает ее обработку. Наконец, исходная композиция может содержать отвердители (различные амины) или катализаторы (перекисные соединения) процесса отверждения термореактивных связующих, ингибиторы, предохраняющие полуфабрикаты от их самопроизвольного отверждения, а также красители (минеральные пигменты и спиртовые растворы органических красок, служащие для декоративных целей).

Свойства пластмасс зависят от состава отдельных компонентов, их сочетания и количественного соотношения, что позволяет изменять характеристики пластиков в достаточно широких пределах.

По характеру связующего вещества пластмассы подразделяют на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты) — на основе термореактивных смол. Термопласты удобны для переработки в изделия, дают незначительную усадку при формовании (1-3%). Материал отличается большой упругостью, малой хрупкостью и способностью к ориентации. Обычно термопласты изготовляют без наполнителя. В последние годы стали применять термопласты с наполнителями в виде минеральных и синтетических волокон (органопласты).

Термореактивные полимеры после отверждения и перехода связующего в термостабильное состояние (пространственная структура) хрупки, часто дают большую усадку (до 10—15%) при их переработке, поэтому в их состав вводят усиливающие наполнители.

По виду наполнителя пластмассы делят на порошковые (пресс-порошки) с наполнителями в виде древесной муки, сульфитной целлюлозы, графита, талька, измельченных стекла, мрамора, асбеста, слюды, пропитанных связующими (часто их называют карболитами); волокнистые с наполнителями в виде очесов хлопка и льна (волокниты), стеклянного волокна (стекловолокниты), асбеста (асбоволокниты); слоистые, содержащие листовые наполнители (листы бумаги в гетинаксе, хлопчатобумажные, стеклянные, асбестовые ткани в текстолите, стеклотекстолите и асботекстолите, древесный шпон в древеснослоистых пластиках); крошкообразные (наполнитель в виде кусочков ткани или древесного шпона, пропитанных связующим); газонаполненные (наполнитель - воздух или нейтральные газы). В зависимости от структуры последние подразделяют на пенопласты и поропласты.

Современные композиционные материалы содержат в качестве наполнителей угольные и графитовые волокна (карбоволокниты); волокна бора (бороволокниты).

По применению пластмассы можно подразделить на силовые (конструкционные, фрикционные и антифрикционные, электроизоляционные) и несидовые (оптически прозрачные, химически стойкие, электроизоляционные, теплоизоляционные, декоративные, уплотнительные, вспомогательные). Однако это деление условно, так как одна и та же пластмасса может обладать разными свойствами: например, полиамиды применяют в качестве антифрикционных и электроизоляционных материалов и т. д.

Пластмассы по своим физико-механическим и технологическим свойствам являются наиболее прогрессивными и часто незаменимыми материалами для машиностроения.

Недостатками пластмасс являются невысокая теплостойкость, низкие модуль упругости и ударная вязкость по сравнению с металлами и сплавами, а для некоторых пластмасс склонность к старению.

2. ТЕРМОПЛАСТИЧНЫЕ ПЛАСТМАССЫ

В основе термопластичных пластмасс лежат полимеры линейной или разветвленной структуры, иногда в состав полимеров вводят пластификаторы. Термопластичные пластмассы применяют в качестве прозрачных органических стекол, высоко- и низкочастотных диэлектриков, химически стойких материалов; из этих пластмасс изготовляют тонкие пленки и волокна. Детали, выполненные из таких материалов, имеют ограниченную рабочую температуру. Обычно при нагреве выше 60-70°С начинается резкое снижение их физико-механических характеристик, хотя более теплостойкие пластмассы могут работать при температуре 15О-25О°С. Термостойкие полимеры с жесткими цепями и циклические структуры устойчивы до 400-600°С.

Неполярные термопластичные пластмассы. К неполярным пластикам относятся полиэтилен, полипропилен, полистирол и фторопласт-4.

Полиэтилен(- СН2 - СН2 — )„ — продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам.

По плотности полиэтилен подразделяют на полиэтилен низкой плотности, получаемый в процессе полимеризации при высоком давлении (ПЭВД), содержащий 55-65% кристаллической фазы, и полиэтилен высокой плотности, получаемый при низком давлении (ПЭНД), имеющий кристалличность до 74 — 95%.

Чем выше плотность и кристалличность полиэтилена, тем выше механическая прочность и теплостойкость материала.. Теплостойкость полиэтилена невысока, поэтому длительно его можно применять при температурах до 60-100°С. Морозостойкость полиэтилена достигает — 70°С и ниже. Полиэтилен химически стоек, и при комнатной температуре нерастворим ни в одном из известных растворителей. При нагревании устойчив к воде, к ацетону, к спирту.

Недостатком полиэтилена является его подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и ингибиторы (2-3% сажи замедляют процессы старения в 30 раз).

Под действием радиоактивного облучения полиэтилен твердеет, приобретает большую прочность и теплостойкость.

Полиэтилен применяют для изготовления труб, литых и прессованных несиловых деталей (вентили, контейнеры и др.), полиэтиленовых пленок для изоляции проводов и кабелей, чехлов, остекления парников, облицовки водоемов; кроме того, полиэтилен служит покрытием на металлах для защиты от коррозии, влаги, электрического тока и др.

Полипропилен (— СН2 - СНСН3 - ),, - является производной этилена. Применяя металлоорганические катализаторы, получают полипропилен, содержащий значительное количество стереорегулярной структуры. Это жесткий нетоксичный материал с высокими физико-механическими свойствами. По сравнению с полиэтиленом этот пластик более теплостоек: сохраняет форму до температуры 150°С. Полипропиленовые пленки прочны и более газонепроницаемы, чем полиэтиленовые, а волокна эластичны, прочны и химически стойки. Нестабилизированный полипропилен подвержен быстрому старению. Недостатком пропилена является его невысокая морозостойкость (— 10 - 20°С).

Полипропилен применяют для изготовления труб, конструкционных деталей автомобилей, мотоциклов, холодильников, корпусов насосов, различных емкостей и др.Пленки используют в тех же целях, что и полиэтиленовые.

Полистирол( - СН2 - СНС6Н5 - )„— твердый, жесткий, прозрачный, аморфный полимер. По диэлектрическим характеристикам близок к полиэтилену, удобен для механической обработки, хорошо окрашивается.

Будучи неполярным, полистирол растворяется во многих неполярных растворителях (бензол), в то же время Он химически стоек к кислотам и щелочам; нерастворим в спиртах, бензине, маслах, воде. Полистирол наиболее стоек к радиоактивному облучению по сравнению с другими термопластами (присутствие в макромолекулах фенильного радикала С6Н5).

Недостатками полистирола являются его невысокая теплостойкость, склонность к старению, образование трещин.

Ударопрочный полистирол представляет собой блоксополимер стирола с синтетическим каучуком. Такой материал имеет в 3 — 5 раз более высокую прочность на удар и в 10 раз более высокое относительное удлинение по сравнению с обычным полистиролом (рис. 199). Высокопрочные АБС-пластики (акрилонитрилбутадиенстирольные) отличаются повышенной химической стойкостью и ударной прочностью, имеют Ơв = 3,5 - 6,5 кгс/мм2, Ев = 100 - 250 кгс/мм2 и теплостойкость по Вику 100—125°С). Однако диэлектрические свойства таких сополимеров ниже по сравнению с чистым полистиролом. Из полистирола изготовляют детали для радиотехники, телевидения и приборов, детали машин (корпуса, ручки и др.), сосуды для воды и химикатов, пленки стирофлекс для электроизоляции, а АБС-пластики применяются для деталей автомобилей, телевизоров, лодок, труб и т. д.

Физико-механические свойства неполярных термопластов Таблица 1

|

Материал |

Плотность, г/см3 |

Рабочая температура, °С |

Предел прочности, кгс/мм2 |

|||

|

максимальная |

минимальная |

при рас-. тяжении |

при сжатии |

при статическом изгибе |

||

|

Полиэтилен: ПЭВД ПЭНД Полипропилен Полистирол Фторопласт-4 |

0,918-0,93 0,949-0,96 0,9-0,92 1,05-1,1 2,15-2,35 |

105-108 120-125150 80 250 |

-40,-70 и ниже -70 и ниже -15 -20 -269 |

0,84-1,75 1,95-4,5 2,5 3.5-4 1,4-3,5 |

1,25-2, 1 2-3,6 6 10 2 |

1.2-1,7 2 — 3,8 7-8 5-10 1,1-1,4 |

|

Материал |

Относительное удлинение при разрыве, |

Ударная вязкость а, кгс • • см/см- |

Диэлектрическая проницаемость |

Удельное объемное сопротивление Ом ■ см |

Тангенс угла диэлектрических потерь при 106 Гц, 10"4 |

Электрическая прочность, кВ/мм |

|

Полиэтилен: ПЭВД ПЭНД Полипропилен Полистирол Фторопласт-4 |

150-600 100-900 100-400 0,4-3,5 250-350 |

Не ломается 33 – 80 10-22 100 |

2,2-2,3 2,1-2,4 2 2 2,5-2,7 1,9-2,2 |

1017 1017 1016 1015 1018 |

2-3 3-4 2-2,5 |

45-60 45-6028-40 20-25 35-40 |

Фторопласты (отечественное название пластика фторопласт-4, фторлон-4) являются термически и химически стойкими материалами. Основным представителем фторсодержащих полимеров является политетрафторэтилен ( — CF2 — CF2 — ),,. Это насыщенный полимер с макромолекулами в виде зигзагообразных спиралей. До температуры 250°С скорость кристаллизации мала и не влияет на его механические свойства, поэтому длительно эксплуатировать фторопласт-4 можно до температуры 250сС. Разрушение материала происходит при температуре выше 415°С. Аморфная фаза находится в высокоэластическом состоянии, это придает фторо-пласту-4 (фторлону-4) относительную мягкость. Температура стеклования — 120°С, но даже при весьма низких температурах (до — 269°С) пластик не охрупчивается. Высокая термостойкость фторопласта-4 обусловлена высокой энергией связи С — F. Кроме того, вследствие небольшого размера атомы фтора образуют плотную оболочку вокруг цепи С—С и защищают последнюю от химических реагентов. Фторопласт-4 стоек к действию растворителей, кислот, щелочей, окислителей. Практически фторлон-4 разрушается только под действием расплавленных щелочных металлов (калий, натрий) и элементарного фтора, кроме того, вода пластик не смачивает. Политетрафторэтилен малоустойчив к облучению. Это наиболее высококачественный диэлектрик, и его диэлектрические свойства мало изменяютсяв широком диапазоне температур. Фторопласт-4 обладает очень низким коэффициентом трения (/= 0,04), который не зависит от температуры (до 327°С когда начинает плавиться кристаллическая фаза). Недостатками фто-ропласта-4 являются хладотекучесть (результат рекристаллизации), выделение токсичного фтора при высокой температуре и трудность его переработки (вследствие отсутствия пластичности).

Фторопласт-4 применяют для изготовления труб для химикатов, деталей (вентили, краны, насосы, мембраны), уплотнительных прокладок, манжет, сильфонов, электрорадиотехнических деталей, антифрикционных покрытий на металлах (подшипники, втулки).

Разновидностью фторопласта является фторопласт-4Д, отличающийся формой и размером частиц, меньшей молекулярной массой. Это облегчает переработку материала в изделия. Физико-механические свойства одинаковы с фторопластом-4.

Волокно и пленку фторлон изготовляют из фторопласта-42. Фторлоновая ткань не горит, химически стойка, применяется для емкостей, рукавов, спецодежды, диафрагм и т. д.

Физико-механические свойства неполярных термопластичных пластмасс (термопластов) приведены в табл. 1.

Полярные термопластичные пластмассы. К полярным пластикам относятся фторопласт-3, органическое стекло, поливинилхлорид,. полиамиды, полиуретаны, полиэтилентерефталат, поликарбонат, полиарилаты, пентапласт, полиформальдегид.

Фторопласт-3(фторлон-3) — полимер трифторхлорэтилена, имеет формулу ( — CF2 — CFC1 — )„ и является кристаллическим полимером.

Введение атома хлора нарушает симметрию звеньев макромолекул, материал становится полярным. Диэлектрические свойства снижаются, но появляется пластичность и облегчается переработка материала в изделия. Фторопласт-3, медленно охлажденный после формования, имеет кристалличность около 80 — 85%, а закаленный — 30 — 40%. Интервал рабочих температур от — 105 до + 70°С. При температуре 315°С начинается термическое разрушение. Хладотекучесть полимера проявляется слабее, чем у фторопласта-4. По химической стойкости уступает политетрафторэтилену, но все же обладает высокой стойкостью к действию кислот, окислителей, растворов щелочей и органических растворителей.

Модифицированный политрифторхлорэтилен, выпускаемый под названием фторопласт-ЗМ, обладает большей теплостойкостью (рабочая -температура 150—170°С), он более эластичен и легче формуется, чем фторо-пласт-3.

Фторопласт-3 используют как низкочастотный диэлектрик, кроме того, из него изготовляют трубы, шланги, клапаны, насосы, защитные покрытия металлов и др.

Органическое стекло — это прозрачный аморфный термопласт на основе сложных эфиров акриловой и метакриловой кислот. Чаще всего применяется полиметилметакрилат, иногда пластифицированный дибутилфталатом. Материал более чем в 2 раза легче минеральных стекол (р = 4=1,18 г/см3), отличается высокой атмосферостойкостыо, оптически прозрачен (светопрозрачность 92%), пропускает 75% ультрафиолетовых лучей (силикатные - 0,5%). При температуре 80°С органическое стекло начинает размягчаться; при температуре 105 —150°С появляется пластичность, что позволяет формовать из него различные детали. Механические свойства органического стекла зависят от температуры. Критерием, определяющим пригодность органических стекол для эксплуатации, является не только их прочность, но и появление на поверхности и внутри материала мелких трещин, так называемого «серебра». Этот дефект снижает прозрачность и прочность стекла. Причиной появления серебра являются внутренние напряжения, возникающие в связи с низкой теплопроводностью и высоким температурным коэффициентом линейного расширения материала.

Органическое стекло стойко к действию разбавленных кислот и щелочей, углеводородных топлив и смазок, растворяется в эфирах и кетонах, в органических кислотах, ароматических и хлорированных углеводородах. Старение органического стекла в естественных условиях протекает медленно.

Недостатком органического стекла является невысокая поверхностная твердость.

Увеличение термостойкости и ударной вязкости органического стекла достигается вытяжкой его в пластичном состоянии в разных направлениях (ориентированные стекла; при этом увеличивается в несколько раз прочность на удар и стойкость к «серебрению»); сополимеризацией или привитой полимеризацией полиметилметакрилата с другими полимерами, что повышает поверхностную твердость и теплостойкость; получением частично сшитой структуры (термостабильные стекла); применением многослойных стекол («триплексов») на основе органических стекол, склеенных прозрачной пленкой (например, из поливинилбутираля).

Органическое стекло используют в самолетостроении, автомобилестроении. Из органического стекла изготовляют светотехнические детали, оптические линзы и др. На основе полиметилметакрилата получают самоотверждающиеся пластмассы:-ACT, стиракрил, АКР. Указанные материалы применяют для изготовления штампов, литейных моделей и абразивного инструмента.

Поливинилхлорид является полярным аморфным полимером с химической формулой (— СН2 -СНС1 — )„. Пластмассы на основе поливинилхлорида имеют хорошие электроизоляционные характеристики, стойки к химикатам, не поддерживают горение, атмосферостойкие. Непластифицированный твердый поливинилхлорид называется винипластом. Винипласты имеют высокую механическую прочность и упругость. Из винипласта изготовляют трубы для подачи агрессивных газов, жидкостей и воды, защитные покрытия для электропроводки, детали вентиляционных установок, теплообменников, защитные. покрытия для металлических емкостей, строительные облицовочные плитки. Кроме того, винипластом облицовывают гальванические ванны. Недостатками этого материала являются низкая длительная прочность и низкая рабочая температура под нагрузкой (не свыше 60 — 70сС), большой коэффициент линейного расширения (6,5 - 8) • 10 -5 1/°С, хрупкость при низких температурах (tхр = — 10°С), tв — = 90 - 95°С).

При введении пластификатора получают полихлорвиниловый пластикат, имеющий морозостойкость — 15 - 50° С и температуру размягчения 160-195°С.

Пленочные материалы применяют для изоляции проводов и кабелей, консервации двигателей, изготовления средств защиты при работе с радиоактивными веществами. Из пластиката получают трубы, печатные валики, уплотнительные прокладки; используют для покрытия тканей (например, конвейерные ленты).

Полиамиды — это группа пластмасс с известными названиями: капрон, нейлон, анид и др. В составе макромолекул полимера присутствует амидная группа — NH - СО — , а также метиленовые группы — СН2 — , повторяющиеся от 2 до 10 раз. Общая формула полиамидов имеет вид

- NH - СО - (СН2)„, - NH - СО - (СН2)„

Полиамиды — кристаллизующиеся полимеры. Отдельные цепочки макромолекул располагаются таким образом, что между группами СО и NH, принадлежащими различным цепочкам, возникает водородная связь, повышающая температуру плавления до 210—264°С и способствующая образованию регулярной структуры. При одноосной ориентации получаются полиамидные волокна, нити, пленки.

Свойства разных видов полиамидов довольно близки. У них низкая плотность; предел прочности при разрыве 5 — 11 кгс/мм2, относительное удлинение от 10—100 до 200 — 350%, прочность волокон 60 кгс/мм2. Полиамиды имеют низкий коэффициент трения (f < 0,05), продолжительное время могут работать на истирание; кроме того, полиамиды ударопрочный и способны поглощать вибрацию. Они стойки к щелочам, бензину, спирту; устойчивы в тропических условиях.

К недостаткам полиамидов относится некоторая гигроскопичность и подверженность старению вследствие окисляемости (особенно при переработке смол). Водопоглощение зависит от содержания амидных групп и структуры и составляет от 1,75% (полиамид П-12) до 11 — 12% (капрон, П-54). Устойчивость полиамидов к свету повышается введением стабилизатора, а антифрикционные свойства — введением наполнителя — графита и др.

Из полиамидов изготовляют шестерни, втулки, подшипники, болты, гайки, шкивы, детали ткацких станков, маслобензопроводы, уплотнители гидросистем, колеса центробежных насосов, турбин, турбобуров, буксирные канаты и т. д. Полиамиды используют в электротехнической промышленности, медицине и, кроме того, как антифрикционные покрытия металлов.

Полиуретаны содержат уретановую группу - NH - СОО —. Кислород в молекулярной цепи сообщает полимерам гибкость, эластичность; им присуща высокая атмосферостойкость и морозостойкость ( — 60-:—70°С). Верхний температурный предел составляет 120-170°С (при высокой влажности — до 100—110°С). Свойства полиуретана в основном близки к свойствам полиамидов. Из полиуретана вырабатывают пленочные материалы и волокна, которые малогигроскопичны и химически стойки.

В зависимости от исходных веществ, применяемых при получении полиуретанов, они могут обладать различными свойствами, быть твердыми, эластичными и даже термореактивными.

Полиэтилентерефталат— сложный полиэфир с химической формулой

—CH2 -СН2 - ОСO - <=>-С0-0- …

В России выпускается под названием лавсан, за рубежом — майлар, терилен. Полиэтилентерефталат является кристаллическим полимером; при быстром охлаждении расплава можно получать аморфный полимер, который при нагревании свыше 80°С начинает кристаллизоваться.

Присутствие кислорода в основной цепи сообщает хорошую морозостойкость (— 70сС). Бензольное кольцо повышает теплостойкость (температура плавления 255 —257°С). Механическая прочность при растяжении 1,75 кгс/мм2, модуль упругости 352 кгс/мм2, при ориентации прочность возрастает. Полиэтилентерефталат является диэлектриком и обладает сравнительно высокой химической стойкостью, устойчив в условиях тропического климата. Из полиэтилентерефталата изготовляют шестерни, Кронштейны, канаты, ремни, ткани, пленки и др.

Поликарбонат— сложный полиэфир, угольной кислоты; выпускается под названием дифлон. Это кристаллический полимер, которому при плавлении и последующем охлаждении можно придать аморфную структуру. Такой материал становится стеклообразным и прозрачным. Свойства поликарбонатов своеобразны — им присущи гибкость и одновременно . прочность и жесткость. По прочности при разрыве материал близок к винипласту и отличается высокой ударной вязкостью, он не хладотекуч. При длительном нагревании, вплоть до температуры размягчения, образцы сохраняют свои размеры и остаются эластичными при низких, температурах.

Поликарбонат химически стоек к растворам солей, разбавленным кислотам и щелочам, топливу, маслам; разрушается крепкими щелочами. Выдерживает светотепловакуумное старение и тепловые удары. Тропикостоек. Поликарбонат имеет ограниченную стойкость к ионизирующим излучениям.

Из поликарбоната изготовляют шестерни, подшипники, автодетали, радиодетали и т. д, Его можно использовать в криогенной технике для работы в среде жидких газов. Дифлон применяется также в виде гибких, прочных пленок.

Полиарилаты— сложные гетероцепные полиэфиры. Полиарилатам присущи высокая термическая стойкость и морозостойкость (до — 100°С), хорошие показатели механической прочности и антифрикционные свойства. Полиарилаты радиационностойки и химически стойки. Полиарилаты применяются для подшипников, работающих в глубоком вакууме без смазки, в качестве уплотнительных материалов в буровой технике.

Пёнтапластявляется хлорированным простым полиэфиром, относится к медленно кристаллизующимся полимерам. Пёнтапласт более устойчив к нагреванию по сравнению с поливинилхлоридом (отщепления хлористого водорода под действием температуры не происходит). Прочность пентапласта близка к прочности винипласта, по он выдерживает температуру 180сС и хорошо формуется, нехладотекуч, стоек к истиранию. Пёнтапласт, являясь веществом полярным, обладает удовлетворительными электроизоляционными свойствами. Кроме того, он водостоек. По химической стойкости занимает промежуточное положение между фторопластом и винипластом. Из пентапласта изготовляют трубы, клапаны, детали насосов и точных приборов, емкости, пленки и защитные покрытия на металлах.

Полиформальдегид— простой полиэфир — линейный полимер, имеющий в цепи кислород ( — СН2 — О — )„. Повышенная кристалличность (75%) и чрезвычайно плотная упаковка кристаллов дают сочетание таких свойств, как жесткость и твердость, высокая ударопрочность и упругость. Температурный интервал применимости полимера от —40 до 130 С; ой водостоек, стоек к минеральным маслам и бензину. Полиформальдегид используют для изготовления зубчатых передач, шестерен, подшипников, клапанов, деталей автомобилей, конвейеров и т. д.

Термостойкие пластики. В этих полимерах фениленовые звенья чередуются с гибкими звеньями (амидными, сульфидными и др). Температура эксплуатации их до 400°С. Кроме полимеров с гибкими звеньями создает ся новый класс полимеров с жесткими цепями, в которые вводятся устойчивые гетероциклы. Циклические структуры устойчивы до 600°С и выше. Практический интерес представляют ароматические полиамиды, полифениленоксид, полисульфонигетероциклические полимеры — полиимиды и полибензимидазолы.

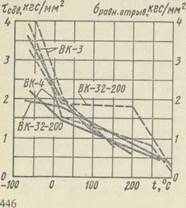

Ароматический полиамид — фенилон содержит фенильные радикалы, соединенные группами - NH - СО - . Это линейный гетероцепной полимер, способный кристаллизоваться. Длительно может работать при температуре 250—260°С (tпл = 430°С), морозостоек (даже при температуре жидкого азота), имеет повышенную стойкость к радиации и химическую стойкость. По сравнению с капроном, фенилон обладает более высокой усталостной прочностью и износостойкостью (рис. 202).

Из фенилона изготовляют подшипники, уплотнительные детали запорных устройств, зубчатые колеса, детали электрорадиопередач. Из него получают пленки, волокна, бумагу (номекс).

Полифениленоксид — простой ароматический полиэфир, аморфен, трудно кристаллизуется, по термической стабильности уступает фенилону. Длительно его можно применять до 13О-15О°С; обладает химической стойкостью, низким водопоглощением. Из полифениленоксида изготовляют детали оборудования, хирургические инструменты, изоляцию на высокочастотных установках.

Полисульфон — простой ароматический полиэфир, в макромолекулах которого между фениленовыми группами имеются звенья — SO2 — (повышают стойкость к нагреву), группы - О-, - С(СН3)2 - (уменьшают жесткость). Это аморфный, трудно кристаллизующийся полимер. Материал термически стабилен, химически стоек, по прочностным свойствам близок к полифениленоксиду. Полисульфон применяют в виде пленок, литых изделий и покрытий для эксплуатации при температурах от — 100 до + 175°С (в инертной атмосфере до 400°С). Из него изготовляют детали автомобилей, станков, бытовых машин, электротехнических изделий, металлизованных матриц для типографских клише.

Полиимиды — ароматические гетероциклические полимеры. Цепь макромолекул содержит имидные циклы и ароматические ядра, соединенные гибкими связями - О -, - СО -. В зависимости от структуры полиимиды могут быть термопластичными и термореактивными. Наибольшее практическое применение получили линейные полиимиды. Полиимиды отличаются высокими механическими и электроизоляционными свойствами, широким диапазоном рабочих температур (от - 200 до + 300°С), стойкостью к радиации. На основе полиимидов получают пленки, по прочности не уступающие лавсановым. Полиимиды стойки к действию растворителей, масел, слабым кислотам и основаниям. Разрушаются при длительном воздействии кипящей воды и водяных паров. Могут длительно работать в глубоком вакууме при высоких температурах. Полиимидные прессовочные хорошо сопротивляются ползучести, стойки к истиранию, обладают низким коэффициентом трения.

Полиимиды применяют в виде пленок для изоляции проводов и кабелей, печатных схем, электронно-вакуумной тепловой изоляции. Пресс-материалы используют для изготовления изделий конструкционного, антифрикционного и электроизоляционного назначения. Полиимидные связующие применяют для наполненных пластиков.

Полибензимидазолы являются ароматическими гетероциклическими полимерами. В основной цепи макромолекул содержатся бензимидазольные ЦИКЛЫ.

Большинство полимеров бесцветные, однако полимеры с ярко выраженной системой сопряжения в цепи имеют темный цвет. Полимеры могут иметь кристаллическое или аморфное строение, быть термопластичными и термореактивными. Сшитая структура получается при введении сшивающих агентов.

Полибензимидазолы обладают высокой термостойкостью (температура разложения на воздухе 300-600°С, температура размягчения 300-490°С); хорошими прочностными показателями, высокими диэлектрическими свойствами. Волокна огнестойки и термостойки. Композиции на основе поли-бензимидазолов могут использоваться в качестве абляционных теплозащитных материалов. Антифрикционные материалы — АСП-пластики обладают термостойкостью и самосмазывающимися свойствами.

Полибензимидазолы применяют в виде пленок, волокон, тканей для специальных костюмов; из АСП-пластиков изготовляют подшипники, шестерни. Полибензимидазолы могут использоваться в качестве связующих для армированных пластиков.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Композиционными называют искусственные материалы, получаемые сочетанием химически разнородных компонентов. Одним из компонентов является матрица (для полимеров — связующее), другим — упрочнители. Родоначальником композиционных материалов являются армированные стеклопластики. Их физическая природа, схемы армирования и расчетные особенности переносятся на композиционные полимерные материалы.

В качестве матриц используют полимерные, углеродные, керамические и металлические материалы. В качестве упрочнителей применяют волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (окислов, карбидов, боридов, нитридов и др.), а также металлические (проволоки), обладающие высокой прочностью и жесткостью. Свойства различных волокон, применяемых в качестве, упрочнителей, приведены в табл.2. Углеродные волокна на воздухе могут работать до температуры 450°С, в нейтральной и восстановительной среде они сохраняют прочность до 2200°С. Борные и керамические волокна обладают высокой твердостью и мало разупрочняются с повышением температуры. Органические волокна могут работать до температуры 200 — 300°С.

Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественного соотношения и прочности связи между ними. Армирующие упрочняющие материалы могут быть в виде волокон, жгутов, нитей, лент, многослойных тканей.

Содержание упрочнителя в ориентированных материалах составляет 60—80% об.%, в неориентированных (с дискретными волокнами. и нитевидными кристаллами) — 20 — 30% об.%. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиге и сжатии и сопротивление усталостному разрушению.

Повышение адгезии матрицы к волокнам достигается поверхностной' обработкой последних. С этой целью применяют вискеризацию — введение нитевидных кристаллов в межволоконное пространство. Вискеризация осуществляется путем осаждения нитевидных кристаллов на поверхность волокон («мохнатые» волокна с выращенными на них перпендикулярно длине монокристаллами — «усами»). Этим достигается повышение прочности материала при сдвиге в 1,5 — 2 раза, модуля упругости при сдвиге и прочности при сжатии на 40 — 50%. По характеру матрицы композиционные материалы подразделяют на полимерные, углеродные и металлические. По упрочнителю их можно классифицировать на карбоволокниты (углепласты), содержащие в качестве упрочняющего материала углеродные волокна; бороволокниты с упрочнителями в виде борных волокон; органоволокниты с синтетическими волокнами; металлы, армированные волокнами

Свойства армирующих волокон таблица 2

|

Плот- |

Предел |

Модуль |

Относи- |

Температура |

|

|

Тип волокна |

ность, |

прочно- |

упругости, |

тельное |

стабильности. |

|

г/см3 |

сти, |

103 |

удлинение, % |

СС |

|

|

кгс/мм2 |

кгс/мм2 |

||||

|

Стеклянные: |

|||||

|

алюмоборосиликатные |

2,5-2,6 |

140-220 |

6 |

2-3 |

700* |

|

высокомодульные |

2,5-2,6 |

390-470 |

9,5-11 |

4,4-5. |

До 870 |

|

Углеродные высокомодульные |

1,75-1,95 |

230-290 |

28-31 |

0,7-1 |

2200 |

|

Борные |

2,5 |

280-320 |

39-40 |

0,7-0,8 |

TТразм = 3650) 980 |

|

(Тпл = 2200) |

|||||

|

Окись алюминия |

3,97 |

210 |

17 |

— |

1000 - 1500 |

|

Карбид кремния |

3,18 |

350 |

42 |

_ |

(Tпл = 2050) 1200 - 1700 |

|

Синтетические: |

(Tпл = 2090) |

||||

|

полиамидное (капрон) |

1,14 |

77-85 |

0,32-0,35 |

13-17 |

196-216** |

|

полиэфирное (лавсан) |

1,38 |

48-62 |

1,02-1,1 |

14-15 |

235-255** |

|

полиакрилонитрильное (нитрон) поливинилспиртовое (винол) |

1,17 |

46-56 |

0,46-0,58 |

16-17 |

— |

|

Поливинилспиртовое (винол) |

1,26 |

60-100 |

2,5 |

7-12 |

- |

|

Из ароматического полиамида |

1,4 |

200-280 |

11-12 |

2-5 |

|

|

Проволоки: |

|||||

|

вольфрамовая |

19,3 |

220-430 |

35-42 |

— |

— |

|

молибденовая |

10.2 |

215 |

36 |

_ |

__ |

|

титановая |

4,72 |

190-200 |

12 |

_ |

|

|

стальная |

7,9 |

420 |

20 |

— |

- |

*Температура плавления.

**Температура деструкции

Преимуществом

композиционных материалов являются высокие прочность и жесткость (для карбоволокнитов

Ơв = 65 -

170 кгс/мм2, Е=12000 - 18 000 кгс/мм2; для

бороволокнитов Ơв = 90 - 175 кгс/мм2, Е =21400 - 27000 кгс/мм2), хорошее

сопротивление хрупкому разрушению, жаропрочность и термическая стабильность.

Плотность композиционных материалов составляет от 1,35 до 4,8 г/см3.

Преимуществом

композиционных материалов являются высокие прочность и жесткость (для карбоволокнитов

Ơв = 65 -

170 кгс/мм2, Е=12000 - 18 000 кгс/мм2; для

бороволокнитов Ơв = 90 - 175 кгс/мм2, Е =21400 - 27000 кгс/мм2), хорошее

сопротивление хрупкому разрушению, жаропрочность и термическая стабильность.

Плотность композиционных материалов составляет от 1,35 до 4,8 г/см3.

Композиционные материалы являются перспективными конструкционными материалами для различных отраслей машиностроения.

1. КАРБОВОЛОКНИТЫ

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей (наполнителей) в виде углеродных волокон (карбоволокон).

Углеродные волокна получают термообработкой органических волокон. В зависимости от температуры термообработки и содержащегося углерода волокна подразделяют на частично карбонизованные (900°С, 85-90%), карбонизованные (900-1500°С, 95-99%) и графитированные, (1500 — 3000°С, >99.%). Два последних типа имеют наибольшее значение.

В зависимости от формы исходного сырья углеродные волокна могут быть в виде нитей, жгутов, войлока, тканей; волокна можно перерабатывать на обычном текстильном оборудовании.

Практическое применение нашли вискозные кордные волокна (ВК) и полиакрилонитрильные (П АН-вол окна).

Свойства волокон зависят от термообработки, с увеличением температуры происходит образование гексагональных углеродных слоев, их рост и упорядочение. Структура волокон фибриллярная. Каждая фибрилла состоит из лентообразных микрофибрилл, разделенных узкими и длинными продольными порами.

В результате вытяжки достигается ориентация кристаллитов, что позволяет получать высокопрочные и высокомодульные углеродные волокна.

Обычные углеродные волокна имеют Ơв = 50 - 100 кгс/мм2 и Е = = 2000--7000 кгс/мм2; для высокопрочных и высокомодульных волокон Ơв>150 кгс/мм2 и Е> 15000 кгс/мм2. По удельным прочности (Ơ/р) и жесткости (Е/р) последние превосходят все жаростойкие волокнистые материалы.

Высокая энергия связи С — С углеродных волокон позволяет им сохранять прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200°С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными, покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению, аппретированию, вискеризации.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

В качестве полимерных связующих применяют эпоксидные, фенолоформальдегидные. смолы, полиимиды и др.

Эпоксифенольные карбоволокниты КМУ-1л, упрочненный углеродной лентой, и КМУ-lл на жгуте, вискеризованном нитевидными кристаллами, могут длительно работать при температуре до 200°С.

Карбоволокниты КМУ-3 и КМУ-Зл получают на эпоксианилиноформальдегидном связущем, их можно эксплуатировать при температуре до 100°С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидного связущего можно применять при температуре до 300°С [43].

Карбоволокниты отличаются высокой статической и динамической выносливостью (рис. 215), сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- и химически стойки. После воздействия на воздухе рентгеновского излучения Ơи и Εи почти не изменяются.

Теплопроводность углепластиков в 1,5-2 раза выше, чем у стеклопластиков. Они имеют следующие электрические свойства: р„ = 0,0024 4- 0,0034 Ом-см (вдоль волокон); Е=10 и tgδ = 0,01 (при частоте 1010 Гц).

Карбостекловолокнитысодержат наряду с угольными стеклянные, волокна, что удешевляет материал.

Карбоволокниты с углеродной матрицей. Коксованные материалы получаются из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800—1500°С образуются карбонизованные, при 2500-3000°С графитированные карбоволокниты. Для получения пироуглеродных материалов упрочнитель выкладывается по форме -изделия и помещается в печь, в которую пропускается газообразный углеводород (метан). При определенном режиме (1100°С и остаточном давлении 20 мм-рт. ст.) метан разлагается, и образующийся пиролитический углерод осаждается на волокнах упрочнителя, связывая их.

Образующийся при пиролизе связующего кокс имеет высокую прочность сцепления с углеродным волокном. В связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, стойкостью к термическому удару.

Карбоволокнит на углеродной матрице типа КУП-ВМ: по значениям прочности и ударной вязкости в 5 —10 раз превосходит специальные графиты; при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200°С, на воздухе окисляется при 450°С и требует защитного покрытия. Коэффициент трения одного карбоволокнита с углеродной матрицей по другому высок (0,35-0,45), а износ мал (0,7-1 мкм на торможение).

Полимерные карбоволокниты используют в судо- и автомобилестроении (кузова гоночных машин, шасси, гребные винты); из них изготовляют подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, в рентгеновском оборудовании и др.

Карбоволокниты с углеродной матрицей применяют для тепловой защиты, дисков авиационных тормозов, химически стойкой аппаратуры, заменяя различные типы графитов.

2. БОРОВОЛОКНИТЫ

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя — борных волокон.

Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, тепло- и электропроводностью.

Борное волокно получается осаждением бора из газовой фазы на поверхность разогретой вольфрамовой проволоки. Вследствие диффузии и взаимодействия между бором и вольфрамом последний превращается в бориды вольфрама. Таким образом, наружная оболочка волокна состоит из металлического бора, сердечник — из кристаллических боридов переменного состава. Борные волокна имеют d = 90 -- 150 мкм, Ơ„ = 280 - 320 кгс/мм2, г = 0,7 - 0,8%, Е = 39000 -- 40000 кгс/мм2, выпускаются под марками БН и борофил (США). При температуре > 400°С волокна окисляются и требуют нанесения защитных покрытий (карбиды). Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей.

Помимо непрерывного борного волокна применяют комплексные боростеклонити, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей формоустойчивость. Применение боростеклонитей. облегчает технологический процесс изготовления бороволокнитов.

В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200°С; КМБ-3 и КМБ-Зк не требуют высокого давления при переработке и могут работать при температуре не свыше 100°С; КМБ-2к работоспособен при 300°С .

Бороволокниты обладают высокой усталостной прочностью (до 35 — 40 кгс/мм2), их свойства можно изменять за счет различной укладки упрочнителя. Бороволокниты стойки к воздействию проникающей радиации, к воде, органическим растворителям и горюче-смазочным материалам.

3.Органоволокниты

Представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей в виде синтетических волокон. Они устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая.

Органоволокниты применяют в качестве изоляционного и конструкционного материала в электрорадиопромышленности, авиационной технике, автостроении; из них изготовляют трубы, емкости.

РЕЗИНОВЫЕ МАТЕРИАЛЫ______________

1. ОБЩИЕ СВЕДЕНИЯ, СОСТАВ И КЛАССИФИКАЦИЯ РЕЗИН

Резиной называется продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками.

Резина как технический материал отличается от других материалов высокими эластическими свойствами, которые присущи каучуку — главному исходному компоненту резины. Она способна к очень большим деформациям (относительное удлинение достигает 1000%), которые почти полностью обратимы. При комнатной температуре резина находится в высокоэластическом состоянии и ее эластические свойства сохраняются в широком диапазоне температур.

Модуль упругости лежит в пределах 0,1 — 1 кгс/мм2, т. е. он в тысячи и десятки тысяч раз .меньше, чем для других материалов. Особенностью резины является ее малая сжимаемость (для инженерных расчетов резину считают несжимаемой); коэффициент Пуассона равен 0,4 — 0,5, тогда как для металла эта величина составляет 0,25 — 0,30. Другой особенностью резины как технического материала является релаксационный характер деформации. При комнатной температуре время релаксации может составлять-10 ~ 4 с й более. При работе резины в условиях многократных механических напряжений часть энергии, воспринимаемой изделием, теряется на внутреннее трение (в самом каучуке и между молекулами каучука и частицами добавок); это трение преобразуется в теплоту и является причиной гистерезисных потерь. При эксплуатации толстостенных деталей (например, шин) вследствие низкой теплопроводности материала нарастание температуры в массе резины снижает ее работоспособность.

Кроме отмеченных особенностей для резиновых материалов характерны высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность.

В результате совокупности технических свойств резиновых материалов их применяют для амортизации и демпфирования, уплотнения и герметизации в условиях воздушных и жидкостных сред, химической защиты деталей машин, в производстве тары для хранения масел и горючего, различных трубопроводов (шлангов), для покрышек и камер колес самолетов, автотранспорта и т. д. Номенклатура резиновых изделий насчитывает более 40000 наименований.

Состав и классификация резин. Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который иопределяет основные свойства резинового материала. Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты). Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже. 1. Вулканизующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата. Обычно в качестве таких

веществ применяют серу и селем, для некоторых каучуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения — тиурам (тиурамовые резины).

Ускорители процесса вулканизации: полисульфиды, окислы свинца, магния и др. влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов.. Ускорители проявляют свою наибольшую активность в присутствии окислов некоторых металлов (цинка и др.), называемых поэтому в составе резиновой смеси активаторами.

2.

Противостарители (антиоксиданты) замедляют процесс старения резины,

который ведет к ухудшению ее эксплуатационных свойств.Существуют противостарители химического и

физического действия. Действие первых заключается в том, что они задерживают

окисление каучука в результате окисления их самих или за счет разрушения образующихся

перекисей каучука (применяются альдольнеозон Д и др.). Физические противостарители

(парафин, воск) образуют поверхностные защитные пленки, они

применяются реже.

3.

Мягчители (пластификаторы) облегчают переработку резиновой смеси,

увеличивают эластические свойства каучука, повышают морозостойкость резины. В

качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы,

дибутилфталат, растительные масла.

Количество

мягчителей 8 — 30% от массы каучука.

4.

Наполнители по воздействию на каучук подразделяют на активные

(усиливающие) и неактивные (инертные). Усиливающие наполнители (углеродистая сажа и белая сажа — кремнекислота, окись цинка

и др.) повышают механические свойства резин: прочность, сопротивление

истиранию, твердость. Неактивные наполнители (мел, тальк, барит) вводятся для

удешевления стоимости резины.

Часто в состав резиновой смеси вводят регенерат — продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

5.Красители минеральные или

органические вводят для окраски резин.

Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую

часть солнечного спектра и этим защищают резину от светового старения.

Любой каучук является непредельным высокополимерным соединением с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. Молекулярная масса каучуков исчисляется в 400000 — 450000. Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем, но этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конформация). По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет, при определенных условиях, переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату). Процесс химического взаимодействия каучука с серойв технике называется вулканизацией

В зависимости от количества вводимой серы получается различная частота сетки полимера. При введении 1-5% серы образуется редкая сетка, и резина получается высокоэластичной, мягкой. С увеличением процентного содержания серы сетчатая структура становится все более частой, резина более твердой, и при максимально возможном (примерно 30%) насыщении каучука серой образуется твердый материал, называемый эбонитом]