Классификация задвижек и ремонт трубопроводов

| Сдавался/использовался | 2005г., Лангепасский нефтяной техникум, "5" |

| Примечание | от автора: Отчёт по технологической практике на предприятии Лукойл |

| Загрузить архив: | |

| Файл: ref-22436.zip (1080kb [zip], Скачиваний: 323) скачать |

1. КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

Трубопроводы, транспортирующие продукцию скважин на площадях нефтяных месторождений, делятся:

1) по назначению - на нефтепроводы, газопроводы, нефтегазопроводы, нефтегазоводопроводы и водопроводы;

2) по напору - на напорные и безнапорные;

3) по рабочему давлению - на трубопроводы высокого (6,4 МПа и выше), среднего (1,6 МПа) и низкого (0,6 МПа) давления;

4) по способу прокладки - на подземные, наземные и подводные;

5) по функции - на выкидные линии, идущие от устьев скважин до групповой замерной установки; нефтяные, газовые, водяные и нефтегазоводяные сборы с коллектора; товарные нефтепроводы;

6) по гидравлической схеме работы – простые трубопроводы, без ответвлений и сложные с ответвлениями к которым относятся такжезамкнутые (кольцевые)трубопроводы.

Трубопроводы транспортирующие воду к нагнетательным скважинам для поддержания пластового давления, делятся на:

а) магистральные водопроводы, начинающиеся у насосных станций второго

подъема;

б) подводящие водопроводы, прокладываемые от магистральных водопроводов до кустовых насосных станций (КНС);

в) разводящие водоводы, прокладываемые от КНС до нагнетательных скважин.

Все перечисленные трубопроводы по напору делятся на трубопроводы с полным заполнением трубы жидкостью и трубопроводы неполным заполнением трубы жидкостью.

Трубопроводы с полным заполнением сечения трубы жидкостью называются напорными, а трубопроводы с неполным заполнением сечения могут быть как напорными, так и безнапорными.

Выкидные линии и нефтесборные коллекторы обычно не полностью заполнены нефтью, т.е. часть сечения выкидных линий или коллектора занята газом, выделившимся или в процессе движения нефти по ним, или увлеченным нефтью из сепараторов в связи с их плохой работой.

В самотечных нефтепроводах нефть движется под действием гравитационных сил, обусловленных разностью вертикальных отметок в начале и в конце нефтепровода. Если при этом в нефтепроводе нефть и газ движутся раздельно, то такой нефтепровод называют свободно-самотечным, или безнапорным, а при отсутствии газовой фазы напорно-самотечным.

Нефть и ее примеси транспортируются по выкидным линиям

до АГЗУ за счет перепада давления между устьем скважины и АГЗУ. Выкидные линии

в зависимости от дебита скважин принимаются диаметром от 75 до

От АГЗУ, к которой по выкидным линиям подводится

продукция 14 - 56 скважин (в зависимости от числа «Спутников», определяемых

технико-экономическими расчетами), до ДНС или УПН обычно прокладывается сборный

коллектор диаметром от 200 до

2. ЗАЩИТА ТРУБОПРОВОДОВ ОТ КОРРОЗИИ

Существует два способа защиты трубопроводов и резервуаров от почвенной коррозии: пассивный и активный. К пассивной защите трубопроводов и резервуаров относятся изоляционные покрытия с различными материалами.

Наиболее широко в промысловой практике применяют битумно-резиновые покрытия и покрытия из полимерных лент, наносимых на трубопроводы с помощью специальных очистных механизмов и машин. Полимерные покрытия трубопроводов по сравнению с битумными имеют следующие преимущества:

1) они технологичны и экономичны; 2) трудоемкость нанесения их в 2—4 раза, а материалом кость в 8—10 раз меньше, чем битумных. Однако полимерные покрытия еще недостаточно изучены в условиях длительной эксплуатации.

Изоляцию заглубленных в грунт металлических резервуаров осуществляют по тем же принципам и с использованием в большинстве случаев тех же материалов, что и для подземных трубопроводов. Днища металлических резервуаров, сооружаемых на песчаных основаниях, снаружи изолируют битумными покрытиями и укладывают на гидрофобный слой. Для контроля качества изоляционных покрытий применяют различные приборы, предназначенные для проверки прилипаемости изоляции, ее толщины, сплошности слоя и других показателей.

Для выбора средств защиты подземных сооружений - трубопроводов и резервуаров - необходимо располагать данными о коррозионных свойствах почвы. Чем выше электросопротивление почвы (сухой песок), тем меньше токи коррозии и соответственно. Меньше разъедание металла. Поэтому степень активности почв подразделяется на следующие категории: особо высокая - с удельным сопротивлением 5 Ом-м; высокая - с удельным сопротивлением 5-10 Ом-м; повышенная 10-20 ОмŸм; средняя 20-100 Ом низкая - выше 100 Ом.

В зависимости от удельного сопротивления отдельных участков почвы, где прокладывается трубопровод, определяются толщина материал изоляции.

Ко всякому противокоррозионному внешнему покрытию должны предъявляться следующие требования: 1) водонепроницаемость; 2) прочность сцепления покрытия с металлом; 3) хорошая изоляция от электрического тока; 4) достаточная прочность.

На способность сопротивляться механическим воздействиям при засыпке траншеи; 5) низкая стоимость. При длительной эксплуатации трубопроводов и резервуаров защищенных только изоляционными покрытиями, возникают сквозное коррозионные повреждения уже через 5 - 8 лет после укладки

трубопроводов в грунт на участках с почвенной коррозией, а при

наличии блуждающих токов (электрокоррозии) - через 2 - 3 года.

Поэтому для долговечности, кроме защиты поверхности промысловых

трубопроводов и резервуаров противокоррозионными покрытиями,

применяют активный способ защиты к НИ01ТСН в основном катодная и

протекторная защиты.

Изоляцию заглубленных в грунт металлических резервуаров

осуществляют по тем же принципам и с использованием в большинстве

случаев тех же материалов, что и для подземных трубопроводов. Днища

металлических резервуаров, сооружаемых на песчаных основаниях, снаружи

изолируют битумом и укладывают на гидрофобный слой.

Для контроля качества изоляционных покрытий применяют

различные приборы, предназначенные для проверки прилипаемости

изоляции, ее толщины, сплошности слоя и других показателей.

Для выбора средств защиты подземных сооружений - трубопроводов и

резервуаров необходимо располагать данными о коррозионных свойствах

почвы. Чем выше электросопротивлением почвы (сухой песок),тем меньше

токи коррозии и соответственно меньше разъедание металла. Поэтому

степень активности почв подразделяется на следующие категории: особо

высокая - с удельным сопротивлением 5 Ом-м; высокая - с удельным

сопротивлением5—10 Ом-м; повышенная 10-20 ОмŸм; средняя 20-100 ОмŸм

и низкая - выше 100 ОмŸм.

В зависимости от удельного сопротивления отдельных участков почв, где

прокладывается трубопровод, определяются толщина материала изоляции.

И ко всякому противокоррозионному внешнему покрытию труб должны

предъявляться следующие требования: 1) водонепроницаемость; 2) прочность

сцепления покрытия с металлом; 3) хорошая изоляция от электрического

тока; 4) достаточная прочность и способность сопротивляться механическим

воздействиям при сыпке траншеи; 5) низкая стоимость.

При длительной эксплуатации трубопроводов и резервуаров защищенных

только изоляционными покрытиями, возникают сквозные коррозионные

повреждения уже через 5- 8 лет после укладки.

Протекторная защита. Для защиты трубопроводов, резервуаров и

резервуарных парков, когда не может быть использована катодная защита из-

за отсутствия источников электроснабжения, может применяться

протекторная защита. Она осуществляется при помощи электродов

(протекторов), закапываемых в грунт рядом с защищаемым сооружением,

Протекторная защита имеет те же основы, что и катодная защита. Разница

заключается лишь в том, что необходимый для защиты ток создается не

станцией катодной защиты, а самим протектором имеющим более

отрицательный потенциал, чем защищаемый объект. Из общей химии

известно, что все металлы располагаются и ряд напряжений, по которому

можно предсказать, какой металл из выбранной пары будет разрушаться при

погружений в раствор (почву), т. е, служить анодом, а также степень

опасности корозионного процесса.

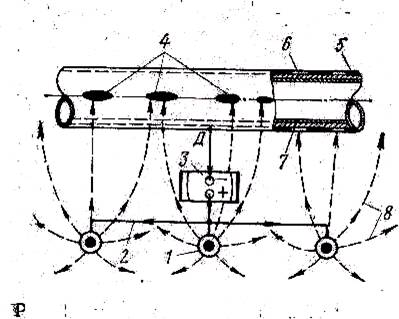

Рисунок 1 - Схема катодной защиты трубопровода от коррозионного разрушения.

Как видно из рисунка 1, от постоянного источника 3 по кабелю 2, анодному заземлениюпоступает в почву и через поврежденные участки 4 изоляции 5 на трубу 6, затем через точку дренажа Д возвращается к источнику питания 8 через отрицательный полюс. В результате вместо трубопровода разрушается анодный заземлитель 1. схема катодной защиты трубопровода от коррозионного разрушения; аноды, 3 - проводник (кабель); 3 источник постоянного тока - станция катодной защиты (СКЗ);4 - стенка трубопровода; 5 - внешняя противокоррозионная изоляция; 6 - трубопровод, 7 внутренняя противокоррозионная изоляциятрубопроводу; Д - направление движения тока.

Станция катодной защиты (СКЗ) - источник 3 - представляет

собой устройство, состоящее из источника постоянного тока или преобразователя переменного

тока в постоянный, контакт подсоединительных кабелей и регулирующих приборовв качестве анодных заземлителей. Расстояние

между трубопроводом 6 и анодомпринимают

100-

Согласно этим данным вес объекты промыслового обустройства, изготовленные из железа (Ре), могут быть защищены протекторами, имеющими в своем составе любой элемент первой строки. Однако наибольшее распространение при изготовлении протекторов получили магний, цинк.

Для наиболее эффективного действия протекторной защиты от коррозии должны быть обеспечены следующие требования: продолжительность работы протектора - максимальная; количество электроэнергии с единицы массы протектора - максимальное; протектородвижущая сила в системе протектор сооружение - максимальная, наконец, стоимость протекторов - минимальная.

Согласно этим требованиям самым подходящим металлом для

заготовления протекторов является магний. Вместе с тем магний

характеризуется несколько повышенной скоростью растворения, по сравнению с алюминием. Однако алюминий для изготовления протекторов применяется очень редко из-за образования на его поверхности плотного окисного слоя, снижающего эффективность их работы.

Повышение эффективности действия протекторной установки достигается погружением ее в специальную смесь солей, называемую активатором. Основным компонентом активаторов с магниевым сплавом относится глина, гипс и др.

Защита трубопроводов от внутренней коррозии. Для предохранения трубопроводов от внутренней коррозии применяют различные лаки, эпоксидные смолы цинко-силикатные покрытия и ингибиторы.

Среди противокоррозионных средств в настоящее время, бесспорно, первое место принадлежит ингибиторам коррозии, способным создавать барьер между коррозионной средой и металлом. Несмотря на то что эффективность защиты ингибиторами зависит от множества факторов, применение их технически и экономически оправдано как при углекислотой и сероводородной коррозии, так и при любых других видах внутреннего коррозионного разрушения промыслового оборудования. Следует обратить внимание на то, что необходимо тщательно подбирать ингибиторы для конкретных условий эксплуатации оборудования на промысле. От этого в значительной мере зависят эффективность и экономичность защиты.

3. АРМАТУРА ТРУБОПРОВОДОВ, РЕГУЛЯТОР ДАВЛЕНИЯ И УРОВНЯ

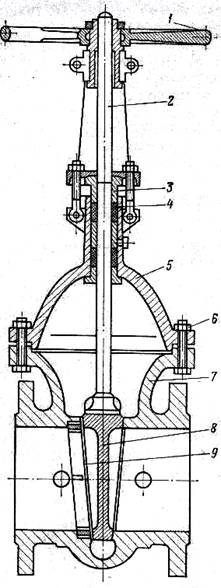

Применяемые в нефте и газопроводах задвижки подразделяются: на клиновые, пробковые и шаровые. Клиновые задвижки. В задвижках этого типа запорный элемент платки в процессе открытия или закрытия задвижки перемещается в направлении, перпендикулярном потоку жидкости или газа. Клиновая задвижка (рис 2) состоит из: штурвала, шпинделя 2, нажимной втулки 3, сальниковой набивки 4, крышки 5, болтов 6, корпуса 7, клика или плашек 8 и посадочного седла 9.

Эта задвижка проста по конструкции, но имеет существенный недостаток - в процессе закрытия платки скользят по металлу корпуса, трудно притираются к нему; если попадают песчинки, то они царапают поверхность этих плашек и задвижка теряет герметичность т. е. может пропускать через себя транспортируемый флюид.

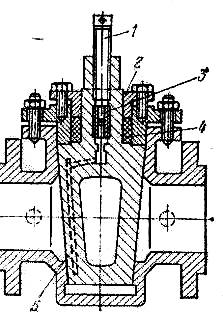

Задвижка (рис, 3) относится к двухплашечным с невыдвигающимся шпинделем. Детали этой задвижки обозначены теми же цифрами, что и предыдущей. Конструкция запорного элемента этой задвижки совершеннее предыдущей, так как двойные плашки непосредственно в момент открытия или закрытия не скользят по поверхности посадочного седла, а движутся к нему под прямым углом.

Имеется много других задвижек, особенно для больших диаметров трубопроводов, различных по конструктивному оформлению краны. Запорный орган выполняется в виде усеченного конуса, при повороте которого на 90° полностью закрывается или открывается проходное сечение. На рис. 3 показан кран, в котором нажимная букса 2 может при помощи болтов уплотнять сальниковую набивку 4 создавая необходимую герметичность.

В большинстве кранов поверхность контакта пробки и седла должна смазываться. Для этого предусматривается принудительная подача смазки на трущиеся поверхности при подтягивании винта и через специальные отверстия 5, показанные пунктиром. Обратный клапан 3 позволяет осуществить смазку в том случае, если кран находится под давлением.

4. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТ ПРИ СООРУЖЕНИИ ТРУБОПРОВОДА

При сооружении того или иного трубопровода,

прокладываемого по площади месторождения, придерживаются следующего порядка:

прежде всего согласуют с землепользователем (колхозом или совхозом) временное отчуждение

земли, по которой должен прокладываться трубопровод. После такого согласования

роют траншеи на глубину ниже промерзания почвы и подвозят плети труб к этой

траншее, затем сваривают вручную (для диаметров до

5. КЛАССИФИКАЦИЯ и виды Задвижек

Задвижки применяются клиновые с выдвижным и невыдвижным шпинделем, используется ручное управление, электро и гидроприводы. Помимо фонтанных задвижек применяются задвижки серии ЗКЛ2 с ручным управлением, ЗКЛПЭ с электроприводом во взрывозащищенном исполнении и некоторые другие, в зависимости от давления, рабочей среды и ее коррозионных свойств. Задвижки могут иметь различные условные обозначения.

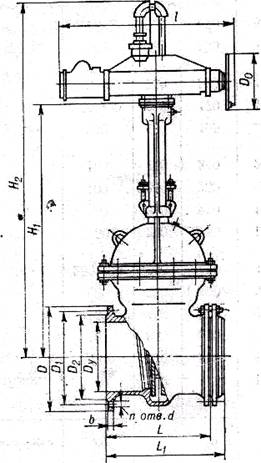

Рисунок 2 – Клиновая задвижка.

Рисунок 3 - Кран задвижки серии ЗКЛ 2 - 16.

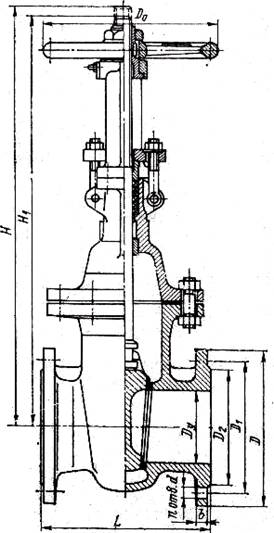

Рисунок 4 - Задвижка стальная клиновая с выдвижным шпинделем серии ЗКЛ 2 - 16.

Рисунок 5. Задвижки стальные клиновые с выдвижным шпинделем,

серии ЗКЛПЭ-16 с электроприводом (30с941нж).

Задвижки стальные клиновые с выдвижным шпинделем серий ЗКЛ-16, ЗКЛПЭ-16 и серий ЗКЛ2-40, ЗКЛПЭ-40 предназначены для установки на трубопроводы, транспортирующие жидкие и газообразные неагрессивные нефтепродукты с рабочей температурой до 425 °С и агрессивные нефтепродукты с рабочей температурой до 550 и 600 °С.

Задвижки ЗКЛ2-16 и ЗКЛ2-40 (с ручным управлением) можно устанавливать на трубопроводе в любом рабочем положении, задвижки ЗКЛПЭ-16 и ЗКЛПЭ-40 (с электроприводом)-вертикально, электроприводом вверх. При наличии опоры под электропривод они могут быть установлены ребром и плашмя. Присоединяют их к трубопроводу фланцами с присоединительными размерами по ГОСТ 12815 - 80, ряд 2, исп. 1(ЗКЛ2-16 и ЗКЛПЭ-16) и исп. 2 с выступом (ЗКЛ2-40ЗКЛПЭ-40). Задвижки имеют верхнее уплотнение, а шпиндель снабжен внизу конусным буртом, который при поднятом вверх до отказа шпинделе упирается во втулку крышки, перекрывая проход для среды в полость сальника. Для неагрессивных

нефтепродуктов применяются задвижки из углеродистой стали для температур до 425 °С, для агрессивных-задвижки из коррозионностойкой

стали марки 10Х18Н9ТЛ для температур до 600 °С.

Запорный орган задвижки имеет жесткий клин. Прокладка асбестометаллическая или алюминиевая, набивка сальника из пропитанного асбеста или асбестопроволочная прорезиненная.

Задвижки стальные клиновые с выдвижным шпинделем: 30с76нж и 30нж76нж—с ручным управлением, 30с576нж - с ручным управлением через конический редуктор и 30с976нж - с электроприводом. Предназначены для установки на трубопроводы, транспортирующие нефть, масло, воду и пар, а также слабоагрессивные среды (30иж76нж) с рабочей температурой до 300 °С. Задвижки 30с76нж и 30нж76пж можно устанавливать на трубопроводе

в любом рабочем положении. Задвижки 30с576нж устанавливают на горизонтальном трубопроводе в любом рабочем положении, кроме положения приводомвниз, задвижки 30с976нж - на горизонтальном трубопроводе вертикально, электроприводом вверх. При наличии опоры под электропривод допускается устанавливать задвижки горизонтально, в положении «на ребро».

Рисунок 6. Задвижка стальная клиновая

с выдвижным шпинделем серим ЗКЛ2-16.

а - ручная ЗКЛ2-40 б - с электроприводом ЗКЛПЭ-40.

Рисунок 7. Задвижки стальные клиновые с выдвижным шпинделем.

Задвижки стальные клиновые с выдвижным шпинделем. Условное обозначение ЗКЛ2-160. Предназначены для установки на трубопроводы, транспортирующие жидкие и газообразные нефтепродукты. Для неагрессивных нефтепродуктов с температурой до 425°С применяются задвижки из углеродистой стали, для агрессивных нефтепродуктов с температурой до 600 °С - задвижки из коррозионностойкой стали марки 10Х18Н9ТЛ, Задвижки могут устанавливаться на трубопроводе в любом рабочем положении. Запорный орган имеет жесткий клин. Для разгрузки сальника от давления рабочей среды предусмотрено верхнее уплотнение.

В задвижках из углеродистой стали прокладка алюминиевая, набивка сальника асбестопроволочная, прорезиненная, сухая, и задвижка из коррозионностойкой стали прокладка асбестометаллическая, набивка сальника графитоасбестовая.

6. Список используемой литературы

1. Лутошкин Г.С. Сбор и подготовка нефти, газа и воды; М., Недра, 1983.

2. Бухаленко Е.И. Нефтепромысловое оборудование: Справочник; М., Недра, 1990.

3. Бухаленко Е.И. Оборудование и инструмент для ремонта скважин; М., Недра 1991.