Литье в разовые песчано-глинистые формы

| Примечание | от автора: Реферат для 1 курса |

| Загрузить архив: | |

| Файл: ref-23289.zip (797kb [zip], Скачиваний: 381) скачать |

|

МПС РФ |

|||||||||||||||||

|

Сибирский государственный университет |

|||||||||||||||||

|

путей сообщения |

|||||||||||||||||

|

Кафедра “Технология транспортного машиностроения и эксплуатация машин” |

|||||||||||||||||

|

ЛИТЬЕ В РАЗОВЫЕ ПЕСЧАНО–ГЛИНИСТЫЕ ФОРМЫ |

|||||||||||||||||

|

Реферат по дисциплине |

|||||||||||||||||

|

"Технология конструкционных материалов" |

|||||||||||||||||

|

Пояснительная записка |

|||||||||||||||||

|

ТКМ.000000.00.00.00 ПЗ |

|||||||||||||||||

|

Руководитель: |

Разработал: |

||||||||||||||||

|

профессор |

ст. группы |

||||||||||||||||

|

______________ |

____________ |

||||||||||||||||

|

(Подп.) |

(Подп.) |

||||||||||||||||

|

|

|||||||||||||||||

|

(Дата) |

(Дата) |

||||||||||||||||

|

2005 |

Содержание

Введение

1. Литье в разовые песчано-глинистые формы………………………………………

2. Технологический процесс литья в разовые песчано-глинистые формы………...

2.1. Формовочные и стержневые смеси и их свойства………………………........

2.2. Изготовление и заливка литейных форм……………………………………...

2.3. Охлаждение, выбивка и очистка отливок……………………………………..

3. Контроль отливок……………………………………………………………………

3.1. Дефекты отливок и причины их возникновения……………………………..

3.2. Методы дефектоскопии отливок………………………………………………

3.3. Методы исправления дефектов в отливках…………………………………...

Список литературы……………………………………………………………...

hgkhfk

Введение

Литье в разовые песчано-глинистые формы – один из способов изготовления заготовок деталей в литейном производстве.

Литейное производство – отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали) [1].

При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию называют отливкой. В процессе кристаллизации расплавленного металла и последующего охлаждения формируются механические и эксплуатационные свойства отливок.

Литьем получают разнообразные

конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких

сантиметров до

Для изготовления отливок применяют, кроме указанного выше, множество других способов литья:

в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и др. Область применения того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами [1].

1. Литье в разовые песчано-глинистые формы

Литье в разовые песчано-глинистые формы является наиболее распространенным и относительно простым способом получения отливок. Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в почве (в полу литейного цеха) по шаблонам, либо в специальных ящиках-опоках по моделям.

Внешнее очертание отливок соответствует углублениям формы, отверстия получают за счет стержней, вставляемых в полость формы.

Технологический процесс производства отливок в опочных формахсостоит из трех стадий: подготовительной, основной и заключительной (рисунок 1).

Модельная оснастка, изготовленная в модельных цехах, представляет собой приспособления, с помощью которых изготовляют формы и стержни. K оснастке относятся модели деталей, подмодельные щитки, стержневые ящики, модели элементов литниковой системы и опоки.

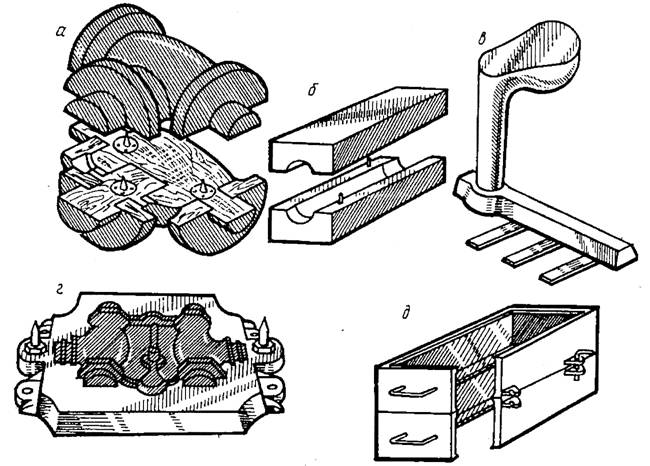

Модели (рисунок1.2, а) служат для получения полости в земляной форме, которая по размерам и внешним очертаниям соответствует будущей отливке. Так как металл после затвердевания усаживается (уменьшается в объеме), размеры модели делают несколько большими.

Изготовляют модели из дерева, пластмассы или металла. Выбор материала зависит от условий производства и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности. Для того чтобы модели легко извлекались из формы, их делают с формовочными уклонами и часто разъемными, из двух и более частей, легко скрепляемых при помощи шипов.

Для получения отливок с отверстиями или углублениями на моделях в соответствующих местах предусматривают выступы – стержневые знаки, которые оставляют в форме отпечатки для установки стержней. Место, занимаемое в форме стержнем, не заполняется металлом и в отливке после удаления стержня образуется отверстие или углубление. Стержни изготовляют из особой стержневой смеси, набивая ее вручную или машинным способом в стержневые ящики (рисунок 1.2, б). При этом учитывают изменение размеров отливки при затвердевании металла. Размеры стержней должны быть меньше отверстий на величину усадки металла.

Стержневые ящики делают цельными и разъемными. В массовом производстве, особенно при повышенных требованиях к точности литья, применяют металлические ящики (чугунные или из алюминиевых сплавов).

Модели литниковой системы предназначены для образования в форме каналов и полостей, служащих для подачи металла, задержки шлака и выхода воздуха из полости формы (рисунок 1.2, в). Устройство литниковой системы обеспечивает спокойное, безударное поступление металла в форму, предохраняя ее от повреждения.

Подмодельные щитки-плиты служат для размещения на них моделей и установки опоки при изготовлении литейной формы вручную.

а - модель детали; б - стержневой ящик; в - модель литниковой

системы;

г - подмодельная плита; д -

опока.

Рисунок 1 – Модельная оснастка

B массовом производстве при машинной формовке эффективно применение тщательно обработанных деревянных или металлических модельных плит с прочно укрепленными на них или выполненными за одно целое, моделями деталей и элементами литниковой системы (рис.1.2, г).

Опоки – деревянные или металлические рамки, каркасы, основное назначение которых состоит в удерживании песчано-глинистой смеси, обеспечении достаточной прочности и жесткости формы при ее изготовлении, транспортировке и заливке металла.

Формовочные и стержневые смеси в основном состоят из кварцевого песка определенной зернистости и жароупорности.

2. Технологический процесс литья в разовые песчано-глинистые формы

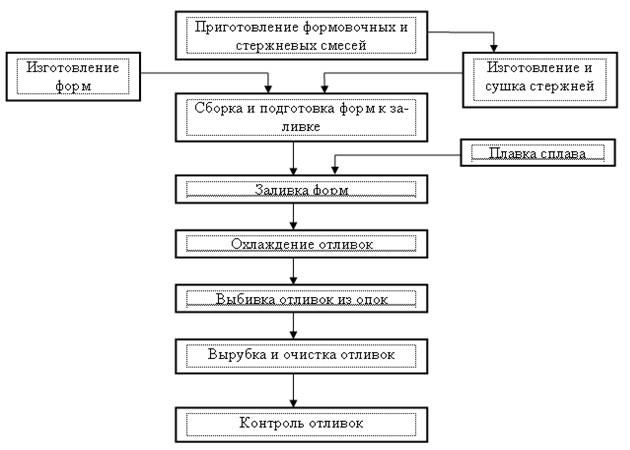

На рисунке 2 представлена общая схема технологического процесса литья в разовые песчано-глинистые формы.

Рисунок 2 – Схема процесса литья в разовые песчано-глинистые формы

2.1. Формовочные и стержневые смеси и их свойства

Формовочная смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных форм. Формовочные смеси по характеру использования разделяют на облицовочные, наполнительные и единые [2].

Формовочные материалы – это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термохимической устойчивостью, что позволяет получать отливки без пригара.

Облицовочная смесь – это формовочная смесь, используемая для изготовления рабочего слоя формы. Такие смеси содержат повышенное количество исходных формовочных материалов (песка и глины) и имеют высокие физико-механические свойства.

Наполнительная смесь – это формовочная смесь для наполнения формы после нанесения на модель облицовочной смеси. Поэтому ее приготовляют путем переработки оборотной смеси с малым количеством исходных формовочных материалов (песка в глины). Облицовочные и наполнительные формовочные смеси используют при изготовлении крупных и сложных отливок.

Единая смесь – это формовочная смесь, применяемая одновременно в качестве облицовочной и наполнительной смеси. Такие смеси применяют при машинной формовке и на автоматических линиях в серийном и массовом производствах. Единые смеси приготовляют из наиболее огнеупорных песков и глин с наибольшей связующей способностью, чтобы обеспечить их долговечность.

Формовочные смеси должны обладать различными свойствами, такими как [2]:

– Огнеупорность – способность смеси и формы сопротивляться размягчению или расплавлению под воздействием температуры расплавленного металла. Чем крупнее песок, тем меньше в нем примесей и пыли и чем больше кремнезема, тем более огнеупорна смесь. При низкой огнеупорности на поверхности отливки образуется пригар - прочное соединение формовочной или стержневой смеси с поверхностью отливки.

– Прочность – способность материала формы не разрушаться при извлечении модели из формы, транспортировании и заливке форм. Прочность формовочной смеси увеличивается с увеличением содержания глины, с уменьшением размеров зерен песка, плотности.

– Газопроницаемость – способность смеси пропускать через себя газы. Газопроницаемость тем выше, чем больше песка в формовочной смеси и чем он крупнее, а также чем меньше содержание глины в формовочной смеси.

– Пластичность — способность деформироваться без разрушения и точно воспроизводить отпечаток модели.

– Податливость – способность формы или стержня сжиматься при усадке отливки.

Стержневая смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней. Стержни при заливке расплавленного металла испытывают значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны иметь более высокую огнеупорность, газопроницаемость, податливость, малую газотворную способность, легко выбиваться из отливок и т. д.

Жидкостекольные смеси, используемые для изготовления литейных стержней и литейных форм, приготовляют из кварцевых песков с содержанием не более 3,5 % глины, связующего материала — жидкого стекла с добавкой 10 %-ного раствора едкого натра. Отверждение смеси осуществляется продувкой углекислым газом.

Холоднотвердеющие смеси (ХТС), используемые для стержней, приготовляют из кварцевого песка, связующих материалов – карбамидофурановых,фенолоформальдегидныхсмол и др. В качестве катализаторов применяют ортофосфорную или азотную кислоту и ее соли. Продолжительность отверждения смесей составляет от 1 до 20 минут [3].

парпрар

2.2. Изготовление и заливка литейных форм

Процесс изготовления литейных форм называется формовкой. Он осуществляется в формовочных отделениях литейного цеха. Стержни изготовляют в стержневом отделении и подают на сборке формы в формовочное отделение. Изготовление форм, стержней и сборка формы - наиболее ответственные этапы производства отливок. Более 80% отливок получают в разовых литейных формах,так как стоимость их изготовления достаточно низкая, вместе с тем в них можно получить практически любую по конфигурации, сложности и массе отливку из наиболее распространенных черных и цветных сплавов.

Применяют следующие способы формовки [2]: 1) в почве и кессонах; 2) в опоках; 3) безопочную; 4) по шаблону; 5) по скелетным моделям и контрольным сечениям; 6) в стержнях; 7) с применением быстротвердеющих смесей.

В зависимости от степени механизации процесса изготовления форм различают три вида формовки: ручную, машинную и автоматическую. На машиностроительных заводах ручную формовку применяют для получения одной отливки или нескольких, например в условиях опытно-экспериментального производства, при изготовлении уникальных отливок, а также для ремонта. Машинную формовку применяют в условиях серийного и массового производства отливок или для автоматизации процесса изготовления форм какой-либо одной отливки (специализированные автоматы).

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из ковша.

Ковш с расплавленным металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла. При повышенной температуре заливки возрастает жидкотекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки. В то время как низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки. Температуру заливки сплавов целесообразно назначать на 100—150 °С выше температуры ликвидуса.

Автоматизация заливки литейных форм обеспечивает высокую точность дозировки металла, облегчает труд заливщика, повышает производительность труда.

2.3. Охлаждение, выбивка и очистка отливок

Охлаждение отливок в литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные (массой 50 – 60 т) – в течение нескольких суток и даже недель. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду и др. При этом качество отливок не ухудшается [1].

Выбивка отливок – процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку отливок осуществляют на различных выбивных установках [1].

Обрубка отливок – процесс удаления с отливки прибылей, литников, выпоров и заливов (облоя) по месту сопряжения полуформ. Обрубку производят пневматическими зубилами, ленточными и дисковыми пилами, газовой резкой и на прессах.

Литники от чугунных отливок отбивают молотками сразу же после выбивки из форм перед удалением стержней. Литники и прибыли от стальных отливок отрезают газовой или плазменной резкой. Ленточные и дисковые пилы используют для обрубки отливок из алюминиевых, магниевых, медных сплавов. После обрубки отливки зачищают, удаляя мелкие заливы, остатки прибылей, выпоров и литников. Зачистку выполняют маятниковыми и стационарными шлифовальными кругами, пневматическими зубилами, газоплазменной обработкой и другими способами [1].

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смеси с наружных и внутренних поверхностей отливок. Ее осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных и дробеметных камерах, химической или электрохимической обработкой и другими способами.

3. Контроль отливок

Основные задачи технического контроля: выявление причин отклонения качества отливок от заданного и нарушений технологического процесса, разработка мероприятий по повышению качества продукции; установление соответствия режимов и последовательности выполнения технологических операций, предусмотренных технической документацией; установление соответствия качества материалов, требуемых для производства отливок и т. д [4].

Контроль отливок прежде всего осуществляют визуально для выявления брака или отливок, подлежащих исправлению. Правильность конфигурации и размеров проверяют разметкой, плотность металла отливки – гидравлическими испытаниями под давлением воды до 200 МПа. Внутренние дефекты выявляют в специализированных лабораториях.

Тщательному контролю подвергают литейную оснастку (модели, модельные

плиты и др.) и весь технологический процесс на всех этапах производства отливок (контроль свойств формовочных и стержневых смесей, уплотнения в форме, качества стержней и правильности их установки, химического состава и технологических свойств сплава, температуры заливки и т. д.).

3.1. Дефекты отливок и причины их возникновения

Дефекты отливок по внешним признакам подразделяют на наружные (песчаные раковины, перекос, недолив и др.); внутренние (усадочные и газовые раковины, трещины горячие и холодные и др.) [1, 4].

– Песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения

формы, недостаточного крепления выступающих частей формы и прочих причин.

– Перекос – смещение одной части отливки относительно другой, возникающий в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установки стержня в форму и других причин.

– Недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучестью, недостаточным сечением элементов литниковой системы, неправильной конструкцией отливки (например, малая толщина стенки отливки) и др.

– Усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением. Эти дефекты возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, неправильной установке прибылей, заливке перегретым металлом.

– Газовые раковины – открытые или закрытые пустоты в теле отливки с чистой и гладкой поверхностью, которые возникают из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами и др.

– Трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы и прибылей, неправильной конструкции отливки, повышенной неравномерной усадки, низкой податливости форм и стержней и др.

3.2. Методы дефектоскопии отливок

Наружные дефекты отливок обнаруживаются внешним осмотром непосредственно после извлечения отливок из формы или после их очистки.

Внутренние дефекты отливок выявляются радиографическими или ультразвуковыми методами дефектоскопии [4].

При использовании радиографических методов (рентгеноскопии, гамма-дефектоскопии) на отливки воздействуют рентгеновским или гамма-излучением.

С помощью этих методов выявляют наличие дефекта, размеры и глубину его

залегания.

При ультразвуковом контроле ультразвуковая волна, проходящая через стенкуотливки, при встрече с границей дефекта (трещиной, раковиной и др.) частично и отражается. По интенсивности отражения волны судят о наличии, размерах и глубине залегания дефектов. Трещины в отливках выявляют люминесцентным контролем, магнитной или цветной дефектоскопией.

3.3. Методы исправления дефектов в отливках

Незначительные дефекты в ответственных местах отливок исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка дефектов замазками или мастиками – декоративное исправление мелких поверхностных раковин на отливках. Перед заполнением мастикой дефектные места очищают от грязи и обезжиривают. После заполнения раковин мастикой исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание составами применяют для устранения пористости отливок. С этой целью их погружают на 8 – 12 ч в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющие поры отливок. Для устранения течи отливки из цветных сплавов пропитывают бакелитовым лаком [4].

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350 – 600 °С, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

трпьрпьрс

Список литературы

1. Титов Н.Д., Степанов Ю.А. Технология литейного производства. М., 1974. 472 с.

2.Формовочные материалы и технология литейной формы. Справочник / CC. Жу-

ковский, ГА. Анисович, Н.И. Давыдов и др. M., 1993. 432 с.

3. Жуковский CC, Лясс A.M. Формы и стержни из холоднотвердеющих смесей.

M., 1978. 478 с.

4. Материаловедение и технология конструкционных материалов / Ю.П. Солнцев,

В.А. Веселов, В.П. Демянцевич, А.В. Кузин М., 1996.575 с.

5. СТП СГУПС 01.01–2000. Курсовой и дипломный проекты. Требования к оформ-

лению. Новосибирск, 2000. 44 с.