Полинозное волокно

| Сдавался/использовался | Февраль/2006г. |

| Загрузить архив: | |

| Файл: ref-23596.zip (700kb [zip], Скачиваний: 27) скачать |

ВВЕДЕНИЕ

Появление первого полинозного волокна относится к началу 50-х годов. Его разработчиком был японский исследователь — С.Тачикава. Первоначально волокно выпускалось под названием торомомен. После приобретения лицензии на его производство французской фирмой АРСТ оно было названо подинозик, что означало «несинтетический полимер». Из всех вискозных волокон полинозное в наибольшей степени приближалось по свойствам к хлопку. Поэтому вслед за фирмой АРСТ производство этого волокна под названием поликот, зантрел, коплон, волокно Z54, айрон ПЛ появилось в ряде других стран. Наряду с первоначальным основным типом полинозного волокна появились новые разновидности. Добавка альдегидов, особенно формальдегида, в осадительную ванну позволила повысить прочность на 30—50% и разработать новый технологический процесс. К числу полинозных волокон относят и волокно ВХ, которое аналогично волокнам приведенных выше типов по надмолекулярной структуре, но существенно отличается по технологии получения. В нашей стране с целью повышения экономичности разработан процесс получения волокна полинозного типа — вислен (вискозный лен), при формовании которого используют высококонцентрированные вискозные растворы, с содержанием целлюлозы 11—12%.

Однако по ряду причин — неконкурентоспособности по сравнению с хлопком, высокомодульными и синтетическими волокнами, относительной сложности технологии и недостаточно высокой ее рентабельности —производство полинозных волокон не получило широкого развития. Их выпуск в начале 80-х годов составил всего 80—100 тыс. тонн в год.

ФОРМОВАНИЕ ПОЛИНОЗНЫХ ВОЛОКОН

1. СВОЙСТВА ПОЛИНОЗНЫХ ВОЛОКОН

По основным показателям, особенно прочности, стабильности размеров, стойкости к растворам щелочей, полинозные волокна приближаются к хлопку. Полинозное волокно обычного типа имеет прочность 34—36сН/текс, что соответствует или даже на 5—10%выше прочности тонковолокнистого хлопка. Однако хлопок характеризуется лучшим коэффициентом использования прочности в пряже, поэтому оба эти волокна по показателю прочности в готовых изделиях рассматриваются как равноценные. По прочности в мокром состоянии полинозное волокнопревосходит высокомодульное, однако существенно уступает хлопку, прочность которого в мокром состоянии не снижается, а возрастает на 5—10%.

По формоустойчивости изделия из

полинозных волокон превосходят изделия из высокомодульных и равноценны

хлопчатобумажным волокнам. Это объясняется более высоким значением модуля

упругости в мокром состоянии у полинозных волокон по сравнению с высокомодульными.

Полинозное волокно в меньшей степени подвержено растяжению во время отделки и

сушки и соответственно дает меньшую усадку. Полинозные волокна обладают более

равновесной, отрелаксированной структурой, что обусловлено протеканием

ориентационной вытяжки преимущественно в режиме вязкого течения и дает

наименьшую усадку при многократных стирках.

По формоустойчивости изделия из

полинозных волокон превосходят изделия из высокомодульных и равноценны

хлопчатобумажным волокнам. Это объясняется более высоким значением модуля

упругости в мокром состоянии у полинозных волокон по сравнению с высокомодульными.

Полинозное волокно в меньшей степени подвержено растяжению во время отделки и

сушки и соответственно дает меньшую усадку. Полинозные волокна обладают более

равновесной, отрелаксированной структурой, что обусловлено протеканием

ориентационной вытяжки преимущественно в режиме вязкого течения и дает

наименьшую усадку при многократных стирках.

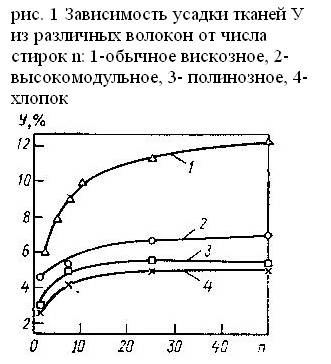

На рис. 1 показана зависимость усадки тканей из обычного вискозного, высокомодульного, полинозного волокна и хлопка. Ткань из полинозного волокна после 50 стирок дает усадку 5,5%, т. е. равноценную хлопчатобумажной ткани. В этих же условиях ткань из обычного вискозного волокна усаживается свыше 12%. Наряду с низкой усадкой ткани из полинозного волокна отличаются повышенной несминаемостью и по этому показателю превосходят хлопчатобумажные ткани. Так, например, коэффициент несминаемости тканей из полинозного волокна равен 55, высокомодульного —50, а обычного вискозного волокна и хлопка 35—36%.

Надмолекулярная структура полинозных

волокон характеризуется большей степенью кристалличности и ориентации. С этой

особенностью структуры связана высокая прочность, модуль упругости, стойкость к

щелочным и кислым средам. Вместе с тем, повышенная степень кристалличности и

большие размеры кристаллических участков в фибриллах обусловливают понижение

эластичности полинозных волокон. Вследствие большей равновесности структуры во

время эксплуатации потеря эластичности полинозными волокнами меньше, чем

высокомодульными. При многократных стирках число двойных изгибов у высокомодульных

волокон резко снижалось и после 50 стирок достигало 7,5 тыс. циклов, в то время

как у полинозного волокна устойчивость к двойным изгибам оставалась примерно

постоянной (на уровне 6 тыс. циклов); следовательно, после 50 стирок показателя

обоих волокон практически выравнивались.

Надмолекулярная структура полинозных

волокон характеризуется большей степенью кристалличности и ориентации. С этой

особенностью структуры связана высокая прочность, модуль упругости, стойкость к

щелочным и кислым средам. Вместе с тем, повышенная степень кристалличности и

большие размеры кристаллических участков в фибриллах обусловливают понижение

эластичности полинозных волокон. Вследствие большей равновесности структуры во

время эксплуатации потеря эластичности полинозными волокнами меньше, чем

высокомодульными. При многократных стирках число двойных изгибов у высокомодульных

волокон резко снижалось и после 50 стирок достигало 7,5 тыс. циклов, в то время

как у полинозного волокна устойчивость к двойным изгибам оставалась примерно

постоянной (на уровне 6 тыс. циклов); следовательно, после 50 стирок показателя

обоих волокон практически выравнивались.

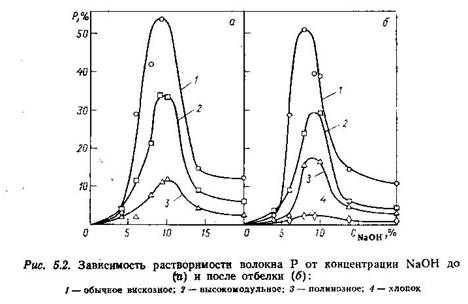

Полинозные волокна обладают сравнительно низ-кой растворимостью в щелочи. На рис. 2 показана раствори-мость обычного вис-козного, высокомо-дульного, полинозного волокна и хлопка в растворах NaOH различной концентрации до отбелки и после отварки и отбелки по режиму обработки хлопчатобумажных тканей. Как в первом, так и во втором случае во всем диапазоне концентраций щелочи по растворимости ближе всего к хлопку полинозное волокно. Наибольшей растворимостью обладает обычное вискозное волокно. Пониженная растворимость полинозных волокон обусловлена не только более высокой степенью полимеризации целлюлозы, но также их большей кристалличностью. Так, полинозные волокна типа вислен при более низкой степени полимеризации по сравнению с высокомодульными волокнами имеют растворимость на 40—60% ниже. Стойкость к щелочам важна для смешанных тканей, подвергаемых мерсеризации, а также отварке, когда концентрация щелочи может достигать 2,5-6,5%. По стойкости к щелочным обработкам полинозные волокна имеют бесспорное преимущество перед высокомодульными.

Более высокая плотность упаковки

надмолекулярной структуры у полинозных волокон предопределяет также их более

высокую стойкость к химическим воздействиям во время отбелки, гидролизу и окислительной

деструкции во время эксплуатации.

Более высокая плотность упаковки

надмолекулярной структуры у полинозных волокон предопределяет также их более

высокую стойкость к химическим воздействиям во время отбелки, гидролизу и окислительной

деструкции во время эксплуатации.

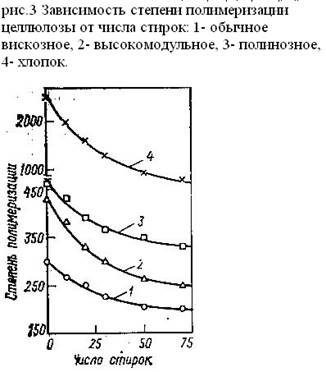

На рис. 3 показано снижение степени полимеризации хлопка и вискозных волокон различного типа в зависимости от числа стирок. Среди вискозных полинозное волокно обладает наибольшей устойчивостью. После 50 стирок СП у полинозного волокна сохраняется на уровне 330, тогда как у обычного вискозного и высокомодульного снижается соответственно до 205 и 250.

Наряду с перечисленными преимуществами, обусловленными повышенной кристалличностью полинозного волокна, можно отметить сохранение высокой сорбционной способности к влаге по сравнению схлопком (соответственно10,5-12,0 и 7,5-8,5%)и, следовательно, хорошие санитарно-гигиенические свойства, характерные для всех вискозных волокон.

2. ОСОБЕННОСТИ ПОЛУЧЕНИЯ ВИСКОЗЫ ДЛЯ ПРОИЗВОДСТВА ПОЛИНОЗНОГО ВОЛОКНА

Для формования полинозного волокна применяют высоковязкие вискозы с повышенной степенью полимеризации и этерификации. Поэтому технология и в некоторой части аппаратурное оформление отличаются от обычного процесса.

Для мерсеризации целлюлозы применяют установки непрерывного действия с осуществлением отжима щелочной целлюлозы между вращающимися барабанами с прорезями. Поскольку в готовом волокне степень полимеризации должна быть не ниже 450—500, для предотвращения сильной деструкции температуру мерсеризации снижают до 35— 40°С. Производительность мерсеризационных установок вследствие большего набухания целлюлозы при пониженных температурах уменьшается на 15—20%. Исключается такая технологическая операция, как предсозревание. Снижение степени полимеризации происходит во время мерсеризации и измельчения (с 830—850 до 780—800), транспортировки (до 670—720) и ксантогенирования (до 520—570).

Для достижения повышенной степени этерификации при ксантогенировании применяют сероуглерод в количестве 40—45% от целлюлозы; иногда его количество увеличивают до 50%. В некоторых случаях за счет аппаратурного оформления повышение степени этерификации достигают за счет усиления степени отжима щелочной целлюлозы до содержания в ней 33—34% от α-целлюлозы или проведения процесса ксантогенирования при пониженной температуре -15-20°С.

Вискозы после растворения имеют вязкость 25—35 Па*с. Растворение, транспортировку, фильтрацию и обезвоздушивание вискоз с такой вязкостью производят при условиях, несколько отличных от традиционно принятых. Ксантогенирование и первая стадия растворения, которая заключается в измельчении ксантогената, получении ксантогенатной пульпы (суспензии ксантогената в щелочи) мало зависят от СП целлюлозы. Поэтому для их осуществления пригодны обычные ксантогенаторы и растиратели. Влияние вязкости начинает сказываться на второй стадии растворения, когда основная часть ксантогената переходит в раствор и масса становится гомогенной.

Следует отметить, что при применении растирателей, обеспечивающих измельчение ксантогената до частиц размером 0,5— 1,0 мм, растворение высоковязких вискоз при частоте вращения мешалки 60—80 об/мин протекает вполне удовлетворительно. Как уже отмечалось выше, растворение протекает путем односторонней диффузии NaOH и Н2О в ксантогенат целлюлозы, причем, поскольку степень полимеризации целлюлозы на скорость диффузии практически не влияет, растворение высоковязких вискоз происходит даже при небольшой скорости мешалки без создания больших напряжений сдвига.

Транспортировка высоковязких вискоз может быть осуществлена при некотором увеличении диаметра трубопровода или повышении давления до 1,0—1,2 МПа. Второй путь предпочтительнее, так как в этом случае могут быть использованы применяемые в производстве насосы и трубопроводы.

Фильтрация высоковязких вискоз осуществляется также на обычном оборудовании. Первая — на фильтрах с намывным слоем, вторая — на фильтр-прессах. Скорость первой и второй фильтрации соответственно составляет 60 и 20 л/(м2.ч), а съем вискозы с 1 м2 за цикл работы фильтра—1200 и 10000 л/м2. В качестве намывного материала рекомендуется применять смесь мелконарезанного химически сшитого гидратцеллюлозного и поливинилхлоридного волокна с линейной плотностью, большей чем при фильтрации вискоз с обычной вязкостью. На некоторых производствах используют поливинилхлоридный порошок с гранулами размером 75—210 мкм. В качестве зарядки для второй фильтрации применяют нетканый синтетический материал (капроновое и полипропиленовое волокно в соотношении 1 : 1) с гуммированной окантовкой для предотвращения подтекания вискозы или нетканый материал из смеси поливинилхлоридного и полинозного волокна. В последнем случае подтекание вискозы предотвращается благодаря набуханию полинозного волокна при смачивании его вискозой.

Обезвоздушивание вискоз проводят на установках непрерывного действия. Высокая вязкость в данном случае является недостатком. Производительность установок непрерывного обезвоздушивания лимитируется пенообразованием, а при повышении вязкости образуются еще более стабильные пены. Для поддержания производительности установок на требуемом уровне необходимо принимать меры для предотвращения попадания воздуха в вискозу во время растворения, смещения и фильтрации. Обезвоздушивание проводят при остаточном давлении 1,3—2,0 кПа. Вискозу перед обезвоздушиванием нагревают до 24—26 °С. Перепад температуры, за счет испарения воды во время обезвоздушивания, составляет 5—7 град., содержание воздуха в вискозе — 3—4 мл/л. Для сохранения высокой степени этерификации общая продолжительность созревания вискозы не должна превышать 8—10 ч. Температуру вискозы во время созревания выдерживают на уровне 16—20 °С.

Формование полинозного волокна проводят в еще более мягких условиях, чем формование высоко модульного волокна. Поэтому для поддержания стабильности процесса на необходимом уровне особо высокие требования предъявляются к чистоте технологических растворов, в частности вискозы.

Необходимо применение высококачественной сульфатной облагороженной целлюлозы, ртутного, а также умягченной или обессоленной воды. Оборудование, соприкасающееся с щелочными растворами, должно быть выполнено из нержавеющей стали или иметь антикоррозионное защитное покрытие.

3. ФОРМОВАНИЕ ПОЛИНОЗНОГО ВОЛОКНА ОБЫЧНОГО ТИПА

Основной отличительной особенностью способа формования полинозного волокна является низкое содержание серной кислоты в осадительной ванне (не выше 17—25 г/л). Механизм осаждения зависит от разности концентраций серной кислоты в осадительной ванне и гидроксида натрия в вискозе. При формовании обычных штапельных волокон В момент соприкосновения вискозы и осадительной ванны на поверхности формующегося волокна создается кислая среда. Концентрация серной кислоты составляет (2,7—1,7)/2 = 0,5н или 49 г/л. При такой достаточно высокой концентрации осаждение поверхностного слоя протекает быстро. Образуется оболочка, периметр которой примерно равен окружности вытекающей струн. При обезвоживании волокна происходит усадка и оболочка приобретает изогнутую зазубренную форму. Образующееся волокно обладает четко выраженной неравномерностью структуры по поперечному сечению.

При производстве высокомодульного волокна концентрация кислоты и щелочи по нормальности близки. При взаимодействии вискозных струек с осадительной ванной на их поверхности образуется среда, близкая к нейтральной. Осаждение в этом случае протекает более равномерно. Волокно имеет круглый поперечный срез с более гомогенной структурой — толстая оболочка с постепенным переходом к структуре ядра.

Полинозные волокна формуют при обратном количественном соотношении кислоты и щелочи. Нормальность осадительной ванны по H2SO4 обычно не превышает 0,35—0,51 н. (17— 25 г/л), тогда как концентрация NaOH в вискозе соответствует 1,2—1,4 н. раствору NaOH (4,5—5,0%). В момент соприкосновения осадительной ванны и вискозы на поверхности струек устанавливается щелочная среда — 0,43 н. NaOH (17,2 г/л). Струйки остаются в жидком состоянии на расстоянии, равном 0,2—0,5 см от фильеры, пока из окружающей осадительной ванны не продиффундирует достаточное количество серной кислоты для нейтрализации всей щелочи. Осаждение протекает медленно, и по всему поперечному сечению образуется равномерная структура. Из-за низкой скорости нуклеации (образования зародышей новой фазы) образуются кристаллиты больших размеров, которые обусловливают высокие прочность и модуль упругости, низкое удлинение и повышенную хрупкость волокна.

Влияние концентрации H2SO4 в осадительной ванне на физико-механические свойства полинозного волокна можно проследить по приведенным ниже данным табл. 1:

|

Концентрация H2SO4, г/л |

Прочность при разрыве, сН/текс |

Удлинение,% |

Прочность в петле, сН/текс |

|

18,8 |

36,9 |

14,0 |

7,9 |

|

19,8 |

36,9 |

16,2 |

7,0 |

|

21,2 |

41,0 |

14,0 |

7,1 |

|

24,0 |

37,7 |

14,4 |

5,8 |

Как видно из приведенных данных, наиболее высокие значения прочности достигаются при содержании серной кислоты 21 — 24 г/л. Однако увеличение прочности сопровождается одновременным снижением эластических свойств, о чем свидетельствует падение прочности в петле до 5,8 сН/текс.

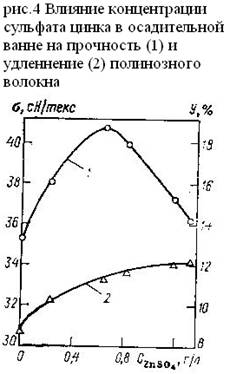

Среди других параметров осадительной

ванны наиболее важными являются температура и содержание сульфата цинка.

Оптимальные показатели волокна достигаются

при 20—22°С. Повышениетемпературы

ведет к образованию волокна с менее равномерной структурой, потере

способности к большой ориентационной вытяжке. Сильное структурообразующее влияние сульфата цинка

при формовании полинозного волокна проявляется при сравнительно низких

концентрациях—0,5—1,0 г/л(рис. 4). При увеличении содержания ZnSO4до0,7 г/л прочность возрастает с 35,2 до 40,7

сН/текс. Одновременно повышаются удлинение и прочность в петле.

Среди других параметров осадительной

ванны наиболее важными являются температура и содержание сульфата цинка.

Оптимальные показатели волокна достигаются

при 20—22°С. Повышениетемпературы

ведет к образованию волокна с менее равномерной структурой, потере

способности к большой ориентационной вытяжке. Сильное структурообразующее влияние сульфата цинка

при формовании полинозного волокна проявляется при сравнительно низких

концентрациях—0,5—1,0 г/л(рис. 4). При увеличении содержания ZnSO4до0,7 г/л прочность возрастает с 35,2 до 40,7

сН/текс. Одновременно повышаются удлинение и прочность в петле.

Параметры вискозы зависят от параметров осадительной ванны и резко отличаются от параметров вискоз, применяемых при производстве обычных и высокомодульных волокон. Для обеспечения стабильности процесса формования требуемая прочность медленно коагулирующих элементарных струек достигается за счет повышения вязкости вискозы, которая составляет при формовании 22—30 Па*с. Концентрацию щелочи выдерживают на сравнительно низком уровне — 4,5—5,0%. Для обеспечения хорошей растворимости ксантогената целлюлозы и уменьшения структурирования раствора для ксантогенирования применяют сероуглерод в количестве 42—45% от массы целлюлозы. Степень этерификации перед формованием выдерживают на уровне 55—60. Индекс зрелости по NaCl должен быть не менее 12—14. Содержание целлюлозы выдерживают на низком уровне — 5,0—6,5. Это один из факторов, позволяющих благодаря снижению эффекта перекрытия цепей повысить ориентационную вытяжку волокна. Высокая вязкость прядильного раствора достигается за счет сохранения степени полимеризации на высоком уровне — около 500—550.

При формовании полинозного волокна характерна совершенно иная закономерность для пути волокна в осадительной ванне, чем для обычного и высокомодульного волокна. При коротком пути в ванне благоприятнее условия для ориентационной вытяжки и выше прочностные характеристики полинозного волокна. Оптимальная величина пути составляет 20—30 см. Отверждение волокна на поверхности (точка S) начинается на расстоянии 0,2—0,5 см, коагуляция проходит до оси волокна (точка D) на расстоянии 7—10 см от поверхности фильеры.

Таблица 2. зависимость физико-механических показателей волокна от соотношения холодной и пластификационной вытяжек

|

Вытяжка, % |

Прочность при разрыве, сН/текс |

Удлинение % |

Прочность в петле, сН/текс |

Модуль упругости в мокром состоянии, сН/текс |

|

|

Холодная (на воздухе) |

Пластифика-ционная |

||||

|

120 |

7 |

36,2 |

13,3 |

7,7 |

317 |

|

113 |

14 |

38,1 |

13,4 |

7,5 |

336 |

|

95 |

22 |

41,1 |

11,0 |

4,7 |

292 |

При осуществлении ориентационного вытягивания решающее значение имеет холодная вытяжка, осуществляемая на воздухе. В табл. 1 приведены физико-механические показатели полинозного волокна, полученного при разном соотношении холодной и пластификацнонной вытяжек.

Общая вытяжка оставалась постоянной и

равной 127%. Оптимальные результаты получены при соотношении вытяжек 113 и

14%. Увеличение пластификационной вытяжки до 22% приводит к некоторому

увеличению прочности в кондиционном состоянии, од-нако прочность в петле и мо-дуль

упругости в мокром сос-тоянии снижа-ются соответс-твенно до 4,7 и 292 сН/текс.

Общая вытяжка оставалась постоянной и

равной 127%. Оптимальные результаты получены при соотношении вытяжек 113 и

14%. Увеличение пластификационной вытяжки до 22% приводит к некоторому

увеличению прочности в кондиционном состоянии, од-нако прочность в петле и мо-дуль

упругости в мокром сос-тоянии снижа-ются соответс-твенно до 4,7 и 292 сН/текс.

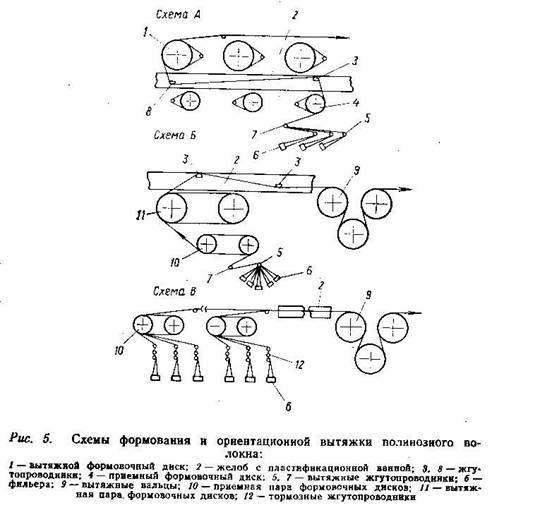

На рис. 5 представлены различные схе-мы формования и ориентационной вытяжки полинозного волокна.

Схема с общей пластификационной вытяжкой жгута позволяет упростить конструкцию формовочной машины, осуществлять пластнфикационную вытяжку в отдельном желобе, что дает возможность локализовать выделение сероуглерода, получить концентрированную ГВС и направить ее на регенерацию. Кроме того, по этой схеме можно получать полинозное волокно, по своим показателям равноценное волокну, сформованному по сложной схеме с индивидуальной пластификационной вытяжкой,что видно из приведенных данных табл. 3:

|

По общей схеме |

По ндивиду- альной схеме |

|

|

Прочность при разрыве, сН/текс |

37,05 |

37,9 |

|

Удлинение, % |

12,8 |

13,0 |

|

Прочность в петле, % |

13,8 |

13,5 |

|

Потеря прочности в мокром состоянии, % |

20,3 |

19,6 |

|

Модуль упругости в мокром состоянии, сН/текс |

194 |

200 |

|

Коэффициент вариации по прочности, % |

16,4 |

15,7 |

|

Растворимость в 6,5 %-ном растворе NaOH |

1,87 |

1,94 |

|

Набухание в воде, % |

62,6 |

63,1 |

Как видно из приведенных данных, прочность волокна в кондиционном состоянии, в петле и в мокром состоянии находится приблизительно на одном уровне. Экспериментальная проверка физико-механических показателей волокон, полученных с максимально удаленных друг от друга формовочных мест, также показала полную их идентичность. Это объясняется медленной скоростью кристаллизации вследствие низких температуры и содержания серной кислоты в волокне.

4. ФОРМОВАНИЕ ВЫСОКОПРОЧНОГО ПОЛИНОЗНОГО ВОЛОКНА

Известен способ получения полинозного

волокна с прочностью 50—60 сН/текс. Принцип его основан на превращении

ксантогената целлюлозы в метилольное производное с низкой температурой

стеклования, способного к большим ориентационным вытяжкам. Для образования

производного в вискозу или осадительную ванну добавляют формальдегид. Оптимальная

концентрация формальдегида в вискозе составляет 5—10, в осадительной ванне —

20—25 г/л. Взаимодействие ксантогената целлюлозы с формальдегидом описывается

уравнением

Известен способ получения полинозного

волокна с прочностью 50—60 сН/текс. Принцип его основан на превращении

ксантогената целлюлозы в метилольное производное с низкой температурой

стеклования, способного к большим ориентационным вытяжкам. Для образования

производного в вискозу или осадительную ванну добавляют формальдегид. Оптимальная

концентрация формальдегида в вискозе составляет 5—10, в осадительной ванне —

20—25 г/л. Взаимодействие ксантогената целлюлозы с формальдегидом описывается

уравнением

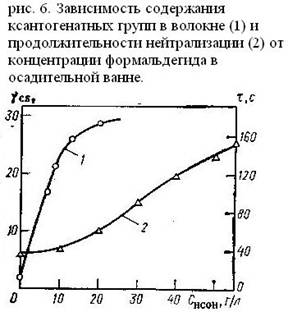

Метилольное производное ксантогената более устойчиво к действию кислоты, содержащейся в осадительной ванне. Поэтому свежесформованное волокно содержит больше неразложившихся ксантогенат-ных групп. Зависимость γcs2 в волокне, выходящем из осадительной ванны, от концентрации формальдегида показана на рис. 6. При формовании без формальдегида для выбранных параметров γcs2 = 2,5. Повышение концентрации формальдегида в осадительнойванне до 20 г/л сопровождается возрастанием степени этерификации до 28. Одновременно наблюдается некоторое замедление диффузии серной кислоты, обнаруживаемое по увеличению продолжительности нейтрализации. Однако наиболее существенное замедление диффузии наблюдается после достижения концентрации формальдегида 20 г/л, тогда как самые высокие физико-механические показатели достигаются при концентрации 20—25 г/л формальдегида. На основании этого факта можно сделать вывод, что достижение высокой прочности в присутствии формальдегида в первую очередь связано с образованием метилольного производного ксантогената целлюлозы, а не с изменением условий осаждения и надмолекулярной структуры геля. В этом отношении механизм действия добавок формальдегида значительно отличается от механизма действия модификаторов, которые прежде всего замедляют диффузию, изменяя условия осаждения и структуру свежесформованного волокна.

Полинозное волокно, сформованное в присутствии формальдегида, способно к очень большим ориентационным вытяжкам (до 200—300%), не характерным для вискозных волокон. Это объясняется высокой сольватацией метилольного производного ксантогената, слабым межмолекулярным взаимодействием и высокой вязкой составляющей в продольной деформации.

Таблица 4. Влияние ориентационной вытяжки на свойства полинозного волокна, сформованного с добавкой формальдегида осадительной ванне.

|

Ориентационная вытяжка, % |

Прочность, сН/текс |

Удлинение при разрыве, % |

Прочность а петле, % |

Модуль упругости, сН/текс |

Растворимость в 6,5 %-ном р-ре NaOH |

|

75 |

29.7(18.9) |

13.6(18.1) |

12.6 |

108 |

7.0 |

|

125 |

36.9(23.4) |

12.7(15.1) |

12.6 |

108 |

6.3 |

|

170 |

42.3(32.4) |

13.2(14.2) |

12.6 |

162 |

5.6 |

|

200 |

51.3(37.8) |

10.4(10.9) |

9.0 |

234 |

4.2 |

|

220 |

54.0(45.0) |

10.2(11.1) |

8.1 |

252 |

3.9 |

|

240 |

55.8(42.3) |

10.7(11.8) |

8.1 |

270 |

3.7 |

|

260 |

61.2(41.4) |

9.5(10.3) |

8.1 |

342 |

3.5 |

В табл. 4 представлена зависимость некоторых показателей волокна от величины ориентационной вытяжки.

Прочность волокна в кондиционных условиях возрастает с 29,7 сН/текс при вытяжке 75% до 54,0 – 61,2 сН/текс при вытяжке 240 -260%. Одновременно снижаются удлинение (с 13,6 до 9,5-10,7%), прочность в петле (с 12,6 до 8,1сН/текс), существенно возрастают прочность и модуль упругости в мокром состоянии — соответственно с 18,9 до 42,3 и со 108 до 342 сН/текс. Растворимость в щелочи также уменьшается с 7,0 до 3,5%

Одной из важных особенностей способа получения полинозного волокна в присутствии формальдегида является применение сравнительно высоких скоростей формования (40-50 вместо 12 – 18 м/мин при производстве полинозного волокна обычного типа).

Промышленная реализация метода получения высокопрочного полинозного волокна пока невозможна главным образом из-за дополнительной высокой вредности производства при использовании формальдегида. Кроме того, в осадительной ванне при взаимодействии формальдегида с сернистыми продуктами образуются дисперсные примеси, затрудняющие осуществление технологического процесса в производственном масштабе.

5. ФОРМОВАНИЕ ПОЛИНОЗНОГО ВОЛОКНА

ЭКОНОМИЧНОГО ТИПА

Одной из основных особенностей формования полинозного волокна, как уже отмечалось выше, является применение «мягких» осадительных ванн с низким содержанием серной кислоты. Формуемое волокно на достаточно большом расстоянии от фильеры находится в жидком состоянии и чувствительно к воздействию случайных турбулентных потоков осадительной ванны. Для повышения устойчивости процесса снижают скорость формования и повышают вязкость вискозы до 22—30 Па*с. Увеличение вязкости достигается за счет снижения деструкции, т.е. использованием высокополимерных вискоз.

Получение высоковязких вискоз, обеспечивающих необходимую стабильность жидких струек при мягких условиях формования, можно достичь также повышением концентрации целлюлозы в вискозе до 11 — 12%, сохранив содержание гидроксида натрия на оптимальном уровне, т. е. равным 5,5 — 6,5%. Вискозы такого состава являются экономичными как по отношению щелочи к целлюлозе, так и по количеству воды, вносимой в осадительную ванну. Снижение способности к упрочнению волокна сформованного из концентрированных вискоз, можно компенсировать подбором подходящих условий осаждения. Учитывая, что осаждение ксантогената целлюлозы и образование надмолекулярной структуры является фазовым процессом, аналогичным кристаллизации, имеются широкие возможности для регулирования структурообразования за счет введения в осадительную ванну различного рода добавок, т. е. применения многокомпонентных ванн. Активными структурообразующими свойствами помимо сульфатов цинка и натрия обладают такие вещества, как фосфорная кислота, аммонийные соли, соли четвертичных аммониевых оснований и др. Особый интерес представляют Н3РО4 и (NH4)2SO4. При их введении в осадительную ванну быстрее протекает нейтрализация без разложения ксантогената, что создает предпосылки для осуществления формования на осадительной ванне с низкой концентрацией серной кислоты без снижения стабильности процесса.

На основе изложенных предпосылок был разработан технологический процесс получения полинозного волокна экономичного типа. По своим показателям оно занимает промежуточное положение между высокомодульным и обычным полинозным волокном. Его прочность в кондиционных условиях составляет 32—34 сН/текс, потеря прочности в мокром состоянии – 30 — 35%. Модуль упругости в мокром состоянии в 1,5 раза выше, чем у высокомодульного, но на 60—70% ниже, чем у полинозного.

Волокно формуют при концентрации фосфорной кислоты в осадительной ванне 5—15 г/л, что позволяет снизить содержание серной кислоты до 15—20 г/л, повысить содержание ксантогенатных групп в волокне, поступающем на вытяжку, и получить волокно из концентрированных вискоз с достаточно высокими физико-механическими характеристиками. Что касается других параметров формования, то они близки к параметрам получения полинозного волокна обычного типа.

В табл. 5 показана зависимость прочностных показателей и модуля упругости в мокром состоянии от пути волокна в осадительной ванне. В данном случае в противоположность технологическому процессу получения высокомодульного волокна наблюдается обратная зависимость. При увеличении пути волокна в ванне с 22 до 34—48 см прочность снижается на 12%, а модуль упругости в мокром состоянии — на 27%. Такая закономерность, по-видимому, объясняется тем, что для ориентационной вытяжки полинозного волокна основное значение имеет высокая степень пластификации волокна, т. е. его агрегатное состояние, тогдакак для высокомодульного волокна определяющую роль играет его надмолекулярная структура.

Полинозное волокно, формуемое из концентрированных вискоз, обладает лучшей стабильностью размеров по сравнению с высокомодульным волокном. К его недостаткам можно отнести недостаточную прочность в петле, что необходимо учитывать при выборе областей применения этого волокна.

Таблица 5. влияние пути волокна в осадительной ванне на его физико-механические свойства *.

|

Путь волокна, см |

Прочность, сН/текс |

Удлинение , % |

Прочностьв петле, сН/текс |

Модуль упругости, сН/текс |

|

22 |

35,3 (24,1) |

14,5 (15,9) |

4,5 |

112 |

|

27 |

34,7 (22,0) |

14,7 (16,8) |

4,3 |

114 |

|

34 |

33,6 (22,4) |

13,5 (16,6) |

3,7 |

104 |

|

48 |

31,6 (17,8) |

16,2 |

- |

88 |

* цифры без скобок – для волокна в кондиционном состоянии, в скобках – в мокром состоянии.

6. ФОРМОВАНИЕ ВОЛОКНА ТИПА ВХ

Волокно типа ВХ по особенностям технологии получения не относится к полинозным волокнам. Однако по своим свойствам оно аналогично полинозным волокнам, особенно высокопрочного типа. Волокно ВХ обладает максимально высоким модулем упругости в мокром состоянии — 400 — 450 сН/текс. По прочности оно превосходит лучшие сорта тонковолокнистого хлопка, имеет низкую линейную плотность 0,05 — 0,10 текс. Используется в основном для производства особо тонких тканей — батиста и маркизета. Для переработки в пряжу волокна с такой низкой плотностью используют машины, применяемые для переработки жгутового волокна по сокращенной схеме.

Основной особенностью технологии получения волокна ВХ является применение в качестве осадительной ванны концентрированной серной кислоты. Первоначально формование вискозных волокон в осадительной ванне, содержащей 55% H2SO4, предложено Лилиенфельдом, и сам способ формования получил его имя. По способу Лилиенфельда выпускались волокна седура, дюрафиль, мериль. Технология получения волокна ВХ характеризуется применением вискоз с повышенной степенью полимеризации (500—600) и осадительной ванны с более высокой концентрацией кислоты (62—66%). Осаждение ксантогената целлюлозы в ванне такого состава происходит в основном за счет десольватации.

Для получения вискозы рекомендуют применять облагороженную целлюлозу с низким содержанием гемицеллюлоз и равномерным фракционным составом. Однако соблюдение этой рекомендации важно при получении особо высокопрочных волокон (60 сН/текс) для технических целей. При ксантогенировании количество сероуглерода составляет 45%. Вискоза содержит 7% целлюлозы; отношение щелочи к целлюлозе близко к единице; вязкость вискозы 30—35 Па*с. Степень этерификации вискозы, подаваемой на формование, составляет 43—48.

Формуют волокно в осадительную ванну, содержащую 950— 1050 г/л (62—66%) H2SO4 и 25—30 г/л Na2SO4. В некоторых случаях добавляют 50—70 г/л (NH4)2SO4 и 1—5 г/л ZnSO4. Температура ванны 20—25°С. Для формования применяют фильеры с диаметром отверстий 50—60 мкм. Путь волокна в ванне составляет 20—30 см; скорость отвода волокна от фильеры — 20 м/мин; вытяжка 200%; скорость отвода волокна после вытяжки — 60 м/мин.

Основным затруднением, препятствующим широкому применению формования вискозных волокон в осадительную ванну, состоящую из концентрированной серной кислоты, является сложность регенерации осадительной ванны. Свежесформованное волокно, выходящее из ванны, содержит до 62% H2SO4 и 5% целлюлозы, т. е. на 1 кг целлюлозы из осадительной ванны уносится 12,5 кг H2SO4, которую необходимо отмыть и регенерировать. Если при противоточной промывке получают промывочный раствор с концентрацией 400 г/л H2SO4, то количество воды, которое необходимо выпарить, для регенерации такого раствора составит 12,5/0,4 = 31,3 л/кг. Затраты на выпарку этого количества достаточно велики и составляют 10—15% от себестоимости волокна. При этом выпарка концентрированной серной кислоты также является достаточно сложной технической операцией.

Тем не менее, учитывая высокие физико-механические характеристики волокна, превосходящие показатели тонковолокнистого хлопка, формование вискозных волокон в концентрированные сернокислотные ванны имеет большое будущее. По этому способу высокопрочные высокомодульные волокна можно получать без применения дефицитного и загрязняющего водоемы цинка. Формование проводят на достаточно высоких скоростях—40—60 м/мин. Для производства волокна с прочностью 34—38 сН/текс можно использовать обычную целлюлозу из лиственных пород древесины.

Заключение

Оценивая в целом перспективу производства полинозных волокон, необходимо отметить противоречивость тенденций в их развитии. В 60-х годах во многих странах были созданы промышленные производства, которые не получили широкого развития. Это обусловлено бурным развитием в эти годы производства полиэфирных волокон и образовавшимся в связи с этим избытком хлопка. Что касается свойств полинозного волокна, то по оценке ряда отечественных исследователей оно является полноценным заменителем тонковолокнистого хлопка, в том числе — по устойчивости изделий к истиранию. Организация выпуска полинозного волокна будет экономически эффективна при реконструкции устаревших действующих вискозных производств. Модернизация позволяет увеличить выпуск продукции в стоимостном выражении при сохранении объема по тоннажу. Получаемая при этом прибыль дает возможность в короткие сроки окупить затраты на проведение мероприятий по охране окружающей среды.

Список использованной литературы

1.Серков А.Т. Производство вискозных штапельных волокон, М.: Химия, 1986.

2.Использованиевысокомодульных и полинозных волокон в хлопчатобумажной промышленности / Плетникова К.Н., Дьяченко В.В., Ефимова Л.М. и др. М., ЦНИИТЭ Легпром, 1980.

3.Серков А.Т., и др. // Хим. волокна, 1979, №1, с.32-35; №5, с.19-21.

4.Бергер В., Шукри Х., Филипп Б. И др. // Хим. волокна, 1979, №2, с.15-18

5.Голубев Ю.В., Савина А.В., Черепанов В.Н. // Хим. Волокна, 1970, №6, с.69-70.

6.Бочкина В.С. и др. // Хим. волокна, 1970, №2, с.46-49.

7.вискозные штапельные волокна. М. Химия, 1973. 162с.