Расчет ректификационной колонны бензол-толуол

| Загрузить архив: | |

| Файл: ref-23646.zip (546kb [zip], Скачиваний: 270) скачать |

[1].

Питание:

где,

-

мольные массы бензола и толуола.

-

мольные массы бензола и толуола.

Дистиллят:

Кубовый остаток:

Относительный мольный расход питания:

Кривая равновесия (рис. 7.7)[2] точек перегиба не имеет.

Определяем минимальное число флегмы по уравнению:

где,

=0.74 – мольную долю бензола в паре, равновесном с

жидкостью питания, определяем по диаграмме Y* - X.

=0.74 – мольную долю бензола в паре, равновесном с

жидкостью питания, определяем по диаграмме Y* - X.

Рабочее число флегмы:

R=1.3RМИН+0.3=1.3×1.27+0.3=1.95

Уравнение рабочих линий:

а) верхней (укрепляющей) части колонны:

б) нижней (исчерпывающей) части колонны:

II. Определение скорости пара и диаметра колонны.

Средние концентрации жидкости:

а) в верхней части колонны

б) в нижней части колонны

Средние концентрации пара находим по уравнениям рабочих линий:

а) в верхней части колонны

б) в нижней части колонны

Средние температуры пара определяем по диаграмме t-x, y (рис. 7,6)[3]:

а) при

б) при

Средние мольные массы и плотности пара:

а)

б)

Средняя плотность пара в колонне:

Плотности жидких бензола и толуола близки. Температура вверху колонны при yD=0.965 равняется 820С, а в кубе-испарителе при xW=0.023 она равна 1090С.

Плотность жидкого бензола при 820С

ρср=813 , а жидкого толуола при 1090С ρТ=783

, а жидкого толуола при 1090С ρТ=783 .

.

Принимаем среднюю плотность жидкости в колонне

ΡЖ=(813+783)/2≈800

Определяем скорость пара в колонне. По данным каталога-справочника «Колонные аппараты» принимаем расстояние между тарелками h=300 мм. Для ситчатых тарелок по графику (рис. 7.2)[4] находим С=0.032.

Скорость пара в колонне по уравнению:

Объёмный расход проходящего через колонну пара при

средней температуре в колонне tс р=(88.7+102.7)/2=95.70С

р=(88.7+102.7)/2=95.70С

,

,

где MD-мольная масса дистиллята, равная

MD=0.965×78+0.035×92=78.5

Диаметр колонны:

По каталогу-справочнику «Колонные аппараты» берём D=1900 . Тогда скорость пара в колонне будет:

. Тогда скорость пара в колонне будет:

.

.

III. Гидравлический расчет тарелок.

Принимаем следующие размеры ситчатой тарелки:

диаметр отверстий d0=40 . Свободное сечение тарелки (суммарная площадь

отверстий) 8% от общей площади тарелки. Площадь, занимаемая двумя сегментными

переливными стаканами, составляет 20% от общей площади тарелки.

. Свободное сечение тарелки (суммарная площадь

отверстий) 8% от общей площади тарелки. Площадь, занимаемая двумя сегментными

переливными стаканами, составляет 20% от общей площади тарелки.

Рассчитаем гидравлическое сопротивление тарелки в верхней и в нижней части колонны по уравнению:

Δρ= Δρсух+Δρ0+Δρпж.

а) верхняя часть колонны.

Гидравлическое сопротивление сухой тарелки:

где ζ=1.82 – коэффициент сопротивления

неорошаемых ситчатых тарелок со свободным сечением 7-10%; ω0=0.6/0.8=7.5 – скорость

пара в отверстиях тарелки.

– скорость

пара в отверстиях тарелки.

Сопротивление, обусловленное силами поверхностного натяжения:

Где σ=20.5×10- –

поверхностное натяжение жидкости при средней температуре в верхней части

колонны 88.70С (у бензола и толуола практически одинаковое

поверхностное натяжение); d0=0.004

–

поверхностное натяжение жидкости при средней температуре в верхней части

колонны 88.70С (у бензола и толуола практически одинаковое

поверхностное натяжение); d0=0.004 –

диаметр отверстий тарелки.

–

диаметр отверстий тарелки.

Сопротивление парожидкостного слоя на тарелке:

.

.

Высота парожидкостного слоя:

.

.

Величину Δh– высоту слоя над сливной перегородкой рассчитываем по формуле:

,

,

где Vж –

объёмный расход жидкости,  ; ∏ - периметр сливной перегородки,

; ∏ - периметр сливной перегородки,  ; k=ρпж/ρж

– отношение плотности парожидкого слоя (пены) к плотности жидкого, принимаемое

приближенно равным 0.5.

; k=ρпж/ρж

– отношение плотности парожидкого слоя (пены) к плотности жидкого, принимаемое

приближенно равным 0.5.

Объёмный расход жидкости в верхней части колонны:

,

,

где Mср=0.764×78+0.236×92=81.3

– средняя мольная масса жидкости,  .

.

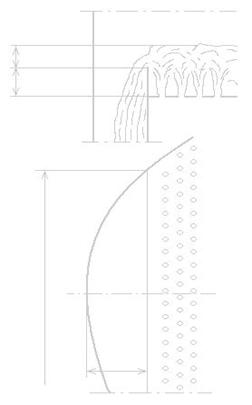

Периметр

сливной перегородки ∏ (рис. 15) находим, решая систему уравнений:

Периметр

сливной перегородки ∏ (рис. 15) находим, решая систему уравнений:

где R=0.9 – радиус

тарелки; ⅔∏b –

приближенное значение площади сегмента.

– радиус

тарелки; ⅔∏b –

приближенное значение площади сегмента.

Решение даёт: ∏=1.32 ; b=0.289

; b=0.289 . Находим Δh:

. Находим Δh:

.

.

Высота парожидкого слоя:

Рис. 15. Схема ситчатой тарелки.

Сопротивление парожидкого слоя:

.

.

Общее гидравлическое сопротивление тарелки в верхней части колонны:

.

.

б) нижняя часть колонны:

;

;

,

,

;

;

Общее гидравлическое сопротивление тарелки в нижней части колонны:

.

.

Проверим, соблюдается ли при расстоянии между

тарелками

необходимое

для нормальной работы тарелок условие

необходимое

для нормальной работы тарелок условие

Для тарелок нижней части колонны, у которых гидравлическое сопротивление Δρ больше, чем у тарелок верхней части:

Следовательно, вышеуказанное условие соблюдается:

Проверим равномерность работы тарелок – рассчитаем

минимальную скорость пара в отверстиях  , достаточную для того, чтобы ситчатая тарелка

работала всеми отверстиями:

, достаточную для того, чтобы ситчатая тарелка

работала всеми отверстиями:

.

.

Рассчитанная скорость

; следовательно, тарелки будут работать всеми

отверстиями.

; следовательно, тарелки будут работать всеми

отверстиями.

IV. Определение числа тарелок и высоты колонны.

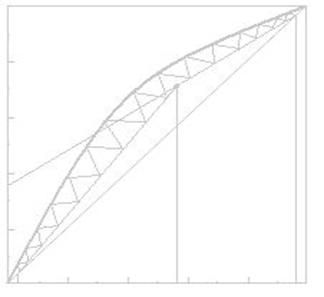

а) Наносим на диаграмму y- x рабочие линии верхней и нижней части колонны

(рис. 16) и находим число ступеней изменения концентрации nТ. В верхней части колонны  , в нижней части

, в нижней части  , всего 15 ступеней.

, всего 15 ступеней.

Рис. 16. Определение числа ступеней

изменения концентрации.

Рис. 16. Определение числа ступеней

изменения концентрации.

Число тарелок рассчитываем по уравнению:

Для определения среднего к.п.д. тарелок  находим

коэффициент относительной летучести разделяемых компонентов

находим

коэффициент относительной летучести разделяемых компонентов  и динамический

коэффициент вязкости исходной смеси

и динамический

коэффициент вязкости исходной смеси  при средней

температуре в колонне, равной 960С.

при средней

температуре в колонне, равной 960С.

При этой температуре давление насыщенного пара

бензола Рб = 1204 , толуола РТ

= 492.5

, толуола РТ

= 492.5 , откуда α

= 1204/492.5=2.45.

, откуда α

= 1204/492.5=2.45.

Динамический коэффициент вязкости бензола при 960С

равен 0.27 , толуола 0.29

, толуола 0.29 . Принимаем динамический коэффициент вязкости

исходной смеси

. Принимаем динамический коэффициент вязкости

исходной смеси  =

0.28

=

0.28 = 0.28×10-3

= 0.28×10-3 .

.

Тогда

По графику находим (рис. 7.4)[5] η = 0.53. Длина пути жидкости на тарелке (рис. 15)

.

.

По графику (рис. 7.5)[6] находим значение поправки на длину пути Δ=0.105. Средний к.п.д. тарелок:

Для сравнения рассчитаем средний к.п.д. тарелки η0 по критериальной формуле, полученной путем статической обработки многочисленных опытных данных для колпачковых и ситчатых тарелок:

В этой формуле безразмерные комплексы:

где  – скорость пара в колонне,

– скорость пара в колонне,  ;

;

– относительная

площадь свободного сечения тарелки;

– относительная

площадь свободного сечения тарелки;

– высота

сливной перегородки,

– высота

сливной перегородки,  ;

;

и

и  – плотности пара в жидкости,

– плотности пара в жидкости,  ;

;

–

коэффициент диффузии легколетучего компонента в исходной смеси, м2/с;

–

коэффициент диффузии легколетучего компонента в исходной смеси, м2/с;

–

поверхностное натяжение жидкости питания,

–

поверхностное натяжение жидкости питания,  .

.

Физико-химические константы отнесены к средней

температуре в колонне. Предварительно рассчитаем коэффициент диффузии :

:

В нашем случае:  =1;

=1;  =0.28

=0.28 =0.28×10-3

=0.28×10-3 ;

;  =84

=84 ;

;  =6×14.8+6×3.7-15=96;

=6×14.8+6×3.7-15=96;  =95.7+273=268.7

=95.7+273=268.7 .

.

Коэффициент диффузии:

.

.

Безразмерные комплексы:

Средний к.п.д. тарелки:

что близко к найденному значению  .

.

Число тарелок:

в верхней части колонны

в нижней части колонны

Общее число тарелок  =26, с запасом

=26, с запасом  =30, из них в верхней части колонны 14 и в нижней

части 16 тарелок.

=30, из них в верхней части колонны 14 и в нижней

части 16 тарелок.

Высота тарельчатой колонны:

.

.

Общее гидравлическое сопротивление тарелок:

V. Тепловой расчет установки.

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе, находим по уравнению:

Здесь

где  и

и  - удельные

теплоты конденсации бензола и толуола при 820С.

- удельные

теплоты конденсации бензола и толуола при 820С.

Расход теплоты, получаемой в кубе-испарителе от греющего пара, находим по уравнению:

Здесь тепловые потери  приняты в

размере 3% от полезно затрачиваемой теплоты; удельные теплоемкости взяты

соответственно при

приняты в

размере 3% от полезно затрачиваемой теплоты; удельные теплоемкости взяты

соответственно при  ,

,  и

и  ; температура кипения исходной смеси

; температура кипения исходной смеси  определена

по рис. 7.6[7].

определена

по рис. 7.6[7].

Расход теплоты в паровом подогревателе исходной смеси:

Здесь тепловые потери приняты в размере 5%,

удельная теплоемкость исходной смеси  взяты при средней

температуре (91.5+18)/2≈550С.

взяты при средней

температуре (91.5+18)/2≈550С.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

,

,

где удельная теплоемкость дистиллята  взята

при средней температуре (82+25)/2≈540С.

взята

при средней температуре (82+25)/2≈540С.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка:

где удельная теплоемкость кубового остатка  взята при

средней температуре (109+25)/2=670С.

взята при

средней температуре (109+25)/2=670С.

Расход греющего пара, имеющего давление  и влажность

5%:

и влажность

5%:

а) в кубе-испарителе

где  =2141×103 Дж/кг – удельная теплота

конденсации греющего пара;

=2141×103 Дж/кг – удельная теплота

конденсации греющего пара;

б) в подогревателе исходной смеси

Всего: 0.84+0.23=1.07 или

3,9

или

3,9 .

.

Расход охлаждающей воды при нагреве ее на 200С:

а) в дефлегматоре

б) в водяном холодильнике дистиллята

в) в водяном холодильнике кубового остатка

Всего: 0,0246 или

89

или

89 .

.

Заключение.

В процессе проделанной работы была рассчитана ректификационная установка для разделения смеси бензол-толуол.

Были получены следующие данные:

Диаметр колонны – 1970 ;

;

Высота колонны – 8.7 ;

;

Расход дистиллята - 5064 ;

;

Расход кубового остатка - 6936 ;

;

Расход Флегмового числа – 1.95;

Расход греющего пара:

а) в кубе-испарителе – 0.84

б) в подогревателе исходной смеси – 0.23

Всего: 1.07 или 3.9

или 3.9 ;

;

Расход охлаждающей воды:

а) в дефлегматоре – 0.0194 ;

;

б) в водяном холодильнике дистиллята – 0.00172 ;

;

в) в водяном холодильнике кубового остатка – 0.00344 ;

;

Всего: 0.0246 или 89

или 89 ;

;

Скорость пара в колонне – 0.58 ;

;

Число тарелок:

Всего – 26, из них верхних - 12, нижних – 14;

С запасом: всего – 30, из них верхних – 14, нижних – 16.

4. Список используемой литературы.

1. Бушмелев В.А., Вольман Н.С. Процессы и аппараты целлюлозно-бумажного производства. Изд. 3-е. - М.: Лесная промышленность, 1974. - 352 с.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии. Изд. 9-е. - М.: Химия, 1973. - 752 с.

3. Кувшинский М.Н., Соболева А.П. Курсовое проектирование по предмету “Процессы и аппараты химической промышленности”. - М.: Высшая школа, 1980.

4. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачипо курсу процессов и аппаратов химической технологии. Изд. 10-е. - Л.: Химия, 1987. - 576 с.

5. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. Изд. 4-е. - М.: Химия, 1968. - 848 с.

[1] Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 283.

[2]Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 327.

[3] Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 327.

[4] Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 323.

[5]Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 323.

[6]Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 324.

[7] Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 10-е. – Л.: Химия, 1987. – С. 327.