Зубчатые передачи

| Загрузить архив: | |

| Файл: ref-23934.zip (257kb [zip], Скачиваний: 448) скачать |

Содержание

- Общие сведенья о зубчатых передачах.

- Геометрические и кинематические параметры зубчатых передач.

Цилиндрические зубчатые колеса

Конические зубчатые колеса

Червячные передачи

- Краткая методика расчета цилиндрических зубчатых передач

4. Список литературы.

1. Общие сведенья о зубчатых передачах.

Глядя впервые на работающую зубчатую передачу возникает вопрос: как может равномерно вращаться зубчатая пара, если точка контакта сопряженных зубьев все время меняется, то ножка зуба одного колеса соприкасается с головкой другого, то наоборот?

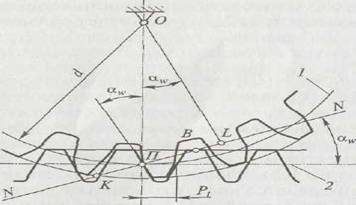

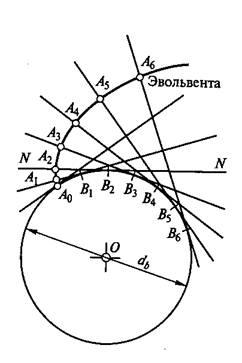

А иногда в контакте одновременно находятся сразу две такиеточки, как например А1 и

А2 на рис 1. Ведь расстояния до центров колес О1и О2 у головок зубьев больше, чем ножек. Значит, и передаточные отношения в этих положениях разные?

Здесь следует твердо запомнить: зацепление зубчатых колес теоретически эквивалентно качению без скольжения друг по другу двух окружностей, называемых начальными. Следовательно, и передаточные отношение у зубчатых передач постоянно и не меняется от взаимного расположения зубьев( оговоримся только, что речь идет об обычных – круглых – зубчатых колесах; есть еще и не круглые , например эллиптические, зубчатые колеса где передаточное отношение циклически меняется при их вращении).

Для обеспечения постоянного передаточного отношения пары зубчатых колес их зубы должны быть очерчены по кривым, у которых общая нормаль, проведенная через точку касания профилей зубьев, всегда проходит через одну и ту же точку на линии, соединяющей центры зубчатых колес, называемую полюсом зацепления. Существует много кривых, удовлетворяющих этому требования, но, наиболее подходящей по многим параметрам кривой, очерчивающей рабочий профиль зубьев, является эвольвента.

Эвольвента удовлетворяет основному закону зубчатого зацепления, согласно которому общая нормаль сопряженным профилям, проведенная в точке их касания, делит межосевые расстояние на части, обратно пропорциональные угловым скоростям.

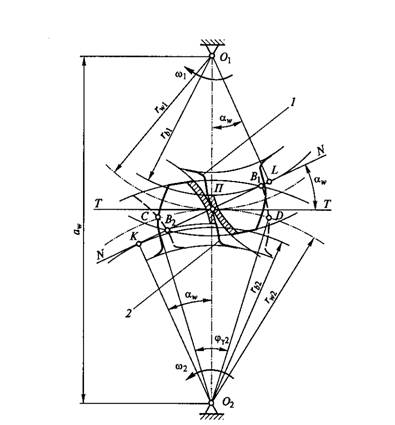

Таким образом, для сохранения постоянства передаточного отношения, i=w1w2=const, точка П, называемая полюсом зацепления, должна сохранять на линии центров постоянное положение и делить межосевое расстояние а в отношении r2r1 рис 1.

Рис.1 Схема двупарного зацепления. Рис. 2 Схема построения эвольвенты.

Эвольвентой называется кривая(рис.2), Описываемая любой точкой прямой, перекатывающейся без скольжения по неподвижной окружности. Если в первоначальный перекатывания окружности касается точка А0 прямой NN, то на различных этапах перекатывания точкаA0 будет занимать положения А1, А2, А3,…….., Аn. Прямая NN на этих же этапах будет касаться окружности в точках В1, В2, В3,……..,Вn. Длина окружности, которую проходит точка ее контакта с прямой NN – А0 В1, АоВ2,АоВ3,….., А0Вn, Всегда равна длине этой прямой от точки касания с окружностью, до точки Аi на прямой, описывающих эвольвенту - АоВ1= А1В1, АоВ2 = А2В2, АоВ3 = А3В3, …, АоВn = AnBn. Окружность диаметра db, по которой перекатывается прямая NN( производящая прямая), называется основной окружностью. Для построения профиля зуба используется часть полученной кривой – эвольвенты.

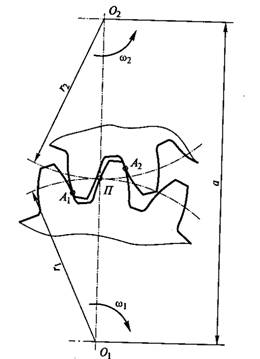

Схема передачи эвольвентного профиля представлена на рис. 3.

Рис. 3 Схема передачи с зубьями эвольвентного профиля: 1, 2- эвольвенты зубьев.

На этой схеме эвольвентный профиль зубьев построен следующим образом. О1и О2- оси вращения ведущего и ведомого колеса, соединенные линией О1О2 – линией центров.

вольном месте линии центров поставим точку, которую назовем полюсом зацепления П. Затем через точку П проведем линию ТТ, перпендикулярную линии центров, и из точек О, и О2 построим окружности радиусами соответственно rw]- ОДи /•„,] = О2П, касающиеся друг друга в точке П. Согласно сказанному выше, это и будут те окружности, которые своим качением друг по другу имитируют зубчатое зацепление. Эти окружности называются начальными. Межосевое расстояние awравно сумме радиусов начальных окружностей:

aw = rwl + rw2. Рис.1

Затем под некоторым углом aw— называемым углом зацепления (его стандартное значение для эвольвентного зацепления равно 20°, но встречаются углы зацепления больше и меньше этого значения) к линии ТТ проводим прямую NN, называемую производящей. Как было отмечено выше, перекатыванием этой производящей прямой по некоторым чисто условным окружностям (основным), получаем эвольвентный профиль зубьев. Чтобы построить основные окружности, опустим из центров О, и О2 перпендикуляры на производящую прямую AWn точки пересечения Ки Lсоединим соответственно с центрами О2 и Ох. Из центров О, и О2 радиусами О,£ = rblи О2К = гЬ2 проведем основные окружности, перекатыванием по которым линия NN образует эвольвенты 1 и 2.

Производящая прямая NN является общей нормалью к обеим эвольвентам 1 и 2 в точке касания с ними.

При вращении основных окружностей вместе со своими эвольвентами точка касания этих эвольвент друг с другом перемещается по прямой АХ, называемой линией зацепления.

Линия зацепления всегда проходит через одну и ту же точку П на линии центров О{ О2 — полюс зацепления, в котором начальные окружности касаются друг друга. Заметим, что при изменении межосевого расстояния awи начальные окружности изменят свои радиусы, подчиняясь условию (8.1).

Понятие начальной окружности для отдельно взятого зубчатого колеса не имеет физического смысла, это понятие чисто кинематическое. Однако при изменении межосевого расстояния и сохранении прежнего значения передаточного отношения

/ = а>,/со2 = rw2/rwl Рис.2

радиусы начальных окружностей изменятся пропорционально значению iи величину их можно найти из соотношений (1) и (2). Радиусы основных окружностей rb]и гЬ1 не изменятся, как не изменятся и профили зубьев, очерченных прежними эвольвентами. Так как гьх = rwlcosct*, и rb2 = rw2cosa^, то передаточное отношение i - rb2/rb[. Следовательно, передаточное отношение, зависящее от радиусов основных окружностей, которые не изменились с изменением alv, остается при этом постоянным.

Отсюда — важное следствие, что передаточное отношение эволь-вентного зацепления не нарушается с изменением межосевого расстояния aw. Отметим, что циклоидальное зацепление весьма чувствительно по своей кинематической точности к изменению aw, что является его существенным недостатком по сравнению с эвольвентным.

Рабочие участки эвольвент, по которым зубья сопрягаются друг с другом, ограничены окружностями вершин зубьев. Участок линии зацепления, заключенный между этими окружностями от точки Вх до точки В2 (рис. 3), называется активной линией зацепления. Если построить профили сопрягаемой пары зубьев в начале зацепления и в его конце (соответственно в точках В и В2), то эти точки и определят те нижние точки зубьев на обоих колесах, ниже которых контакта зубьев не произойдет. Участок рабочей стороны профилей зубьев, ограниченный вершиной зуба и нижней точкой контакта, называется активным профилем зубьев (на рис. 3 эти активные профили зубьев заштрихованы).

Угол поворота зубчатого колеса от положения входа зуба в зацепление до положения выхода из него, соответствующий, например, дуге CDна начальной окружности ведомого колеса, называется углом перекрытия зубчатого колеса передачи и обозначается ф При этом центральный угол х (см. рис. 5), равный

т = 2тг/г, Рис.3

где z — число зубьев колеса, называется угловым шагом зубьев. Отношение угла перекрытия зубчатого колеса передачи к его угловому шагу называется коэффициентом перекрытия и обозначается еу:

еу = Фу/х. Рис. 4

Для непрерывности зацепления необходимо, чтобы фт > т или еу> 1, иначе одна пара зубьев выйдет из зацепления раньше, чем войдет другая, а этого допускать нельзя. Если 1 < гт < 2, то период зацепления пары зубьев будет состоять из однопарного и двупарного зацеплений.

Чем больше коэффициент перекрытия, тем больше двупарный период и меньше однопарный. У обычных зубчатых колес в полюсе всегда однопарное зацепление. Между тем существуют методы создания зацепления, коэффициент перекрытия которого больше двух. Это достигается некоторым удлинением зубьев и уменьшением угла зацепления, что повышает прочность и плавность работы передачи.

Представляет интерес зацепление зубчатого колеса с рейкой, изображенное на рис. 4. Данный случай зацепления особенно важен для изготовления зубчатых колес, о чем будет сказано ниже.

Если вместо одного из зубчатых колес в зацеплении будет участвовать рейка, то для оставшегося колеса будет всего одна окружность, катящаяся по начальной прямой рейки без скольжения. Эту окружность диаметром dбудем называть делительной, она как бы делится шагом рейки Р, на zравных частей (шаг рейки — это расстояние между одноименными сторонами двух соседних зубьев, взятое по средней линии).

|

|

Рис. 4. Зацепление зубчатого

колеса с рейкой:

1 — делительная окружность колеса;

2 — делительная прямая рейки

На делительной окружности шаг Р, и угол зацепления awнарезаемого колеса равны шагу и углу а профиля рейки. Если межосевое расстояние передачи точно равно сумме радиусов делительных окружностей обоих колес, то начальные и делительные окружности совпадают. На практике же иногда встречаются случаи, когда эти окружности отличаются, о чем будет сказано ниже. Но для определения основных параметров зубчатой передачи принимается именно делительная окружность.

Отвечая на вопрос, заданный в самом начале этого подраздела, заметим, что передаточное отношение зубчатой передачи остается постоянным, несмотря на различные радиусы точек контакта из-за того, что рабочие участки профилей зубьев одновременно и катятся, и скользят друг по другу. Только по радиусам начальных окружностей в полюсе зацепления имеет место чистое качение профилей друг по другу. Во всех остальных точках происходит частичное скольжение рабочих поверхностей друг по другу тем большее, чем больше расстояние от полюса. При этом важно, что точки профилей головки имеют большую скорость, чем точки профилей ножки, а следовательно, ножка зуба является отстающим звеном, она подвержена питтингу в первую очередь. Малые скорости скольжения в околополюсной зоне также способствуют питтингу, поскольку коэффициент трения при малых скоростях скольжения велик. Поэтому основной зоной, подвергающейся питтингу на рабочем профиле, является ножка в околополюсной зоне.

Такое неравномерное изнашивание зуба имеет как отрицательные, так и положительные стороны. Отрицательная сторона ясна — искажается профиль зуба. А положительная состоит в возможности «приработки» зубьев друг к другу, о чем будет сказано ниже.

2. Геометрические и кинематические параметры зубчатых передач.

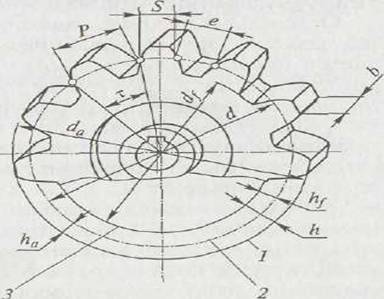

2.1. Цилиндрические зубчатые колеса.

Рассмотрим вначале наиболее простую цилиндрическую зубчатую передачу — прямозубую (рис. 5). Часть зубчатого колеса, на которой расположены зубья, называется венцом; часть, насаживаемая на вал, называется ступицей. Делительная окружность, имеющая диаметр d, делит зуб по высоте на две части — головку высотой haи ножку высотой hfiпри этом высота зуба h= ha + hf. Расстояние Р между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности, называется окружным делительным шагом зубьев; он складывается из окружной толщины зуба Sи ширины впадины е. Величина т, имеющая размерность длины и равная

т = Р/п, (Рис.5)

называется окружным делительным модулем, или просто модулем. Модуль — один из основных параметров зубчатого колеса; колеса, находящиеся в зацеплении друг с другом, должны иметь одинаковый модуль. Модули стандартизованы, и их значения можно узнать из части 5 учебника. В машиностроении чаще всего используются значения модулей от 1 до 14 мм.

Все основные параметры зубчатых колес выражают через модуль. Шаг зубьев Р = пт; диаметр делительной окружности

d = mz,

(Рис.5)

|

|

Рис. 5. Цилиндрическое зубчатоеколесо с прямыми зубьями:

1 — окружность вершин зубьев; 2 — делительная окружность; 3 — окружность впадин

где z — число зубьев того колеса, делительную окружность которого определяют.

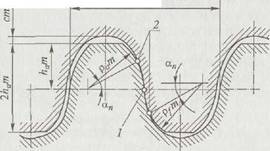

При изготовлении зубчатых колес в качестве исходного рассматривается зацепление коле-

са с зубчатой рейкой. При этом рейка называется номинальной исходной зубчатой рейкой, и контур ее зубьев называют исходным контуром. В соответствии со стандартным исходным контуром для цилиндрических зубчатых колес (рис. 6) высота головки зуба ha= = т, высота ножки зуба h/ = m + c = 1,25m, где с — радиальный зазор; профиль исходного контура в пределах глубины захода hd ~ = 2т прямолинейный; у основания зуба имеется радиус закругления г, = 0,25т. Исходя из сказанного: высота зубьев цилиндрических колес

|

|

Рис. 6. Стандартный исходный контур для цилиндрических зубчатых колес

=2,25m; (Рис.6)

диаметр вершин зубьев

da = d + 2ha = mz-i = m(z (Рис.7)

диаметр впадин

df=d-2hf =mz-2- (Рис.8)

Межосевое делительное расстояние зубчатой передачи

(Рис.9)

Знак «-» соответствует внутреннему зацеплению. Если межосевое расстояние отличается от делительного, что также встречается, то обозначается aw.

Расстояние между торцами зубьев Ъ (длина зуба) называется шириной венца (рис. 8.5). В процессе работы прямозубой передачи пара зубьев входит в зацепление сразу по всей длине контакта (теоретически контакт зубьев происходит по линии), что сопровождается ударом зубьев друг по другу. Но так как другая пара зубьев, которая уже находилась в зацеплении, еще не вышла из него, в зацеплении находятся две пары зубьев. Затем также одномоментно эта другая пара выходит из зацепления, и в контакте остается только одна пара зубьев. Все это сопровождается изменениями в деформациях зубьев, которые при однопарном зацеплении сильнее, чем при двупарном, вибрациями и другими динамическими нагрузками. Как было уже сказано, продолжительность нахождения передачи в одно- и двупарном зацеплениях зависит оТ коэффициента перекрытия е.

Прямозубая передача имеет только торцовое перекрытие. Коэффициент торцового перекрытия еа (отличается от коэффициента перекрытия еу индексом) равен отношению угла торцового перекрытия фа к угловому шагу т:

£«=Фа/т. (Рис.10)

Для прямозубых передач сра соответствует (pY на рис. 8.3, а коэффициент торцового перекрытия для этих передач рекомендуется принимать еи > 1,2.

Стандартом предусмотрено 12 степеней точности для цилиндрических зубчатых колес, причем первая — наивысшая. Для каждой степени точности установлены нормы кинематической точности, плавности работы и контакта зубьев и передач. В машиностроении передачи общего назначения изготовляют по 6—9-й степеням точности, которые применяют для прямозубых колес при окружных скоростях до 15...2 м/с соответственно.

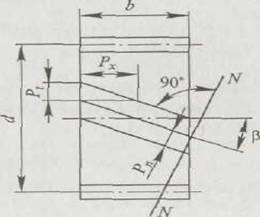

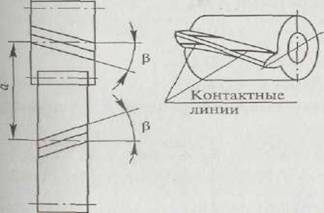

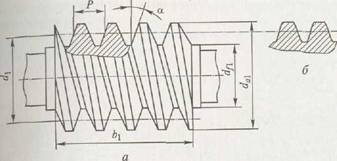

Наиболее распространены в машиностроении косозубые зубчатые колеса (рис.7). Косозубые передачи с параллельными осями имеют противоположное направление зубьев ведущего и ведомого колес (рис. 7, а) и так же, как и прямозубые, относятся к цилиндрическим зубчатым передачам. Отметим для сравнения, что винто-колесные передачи (см. рис. 2.12), оси которых скрещиваются и колеса которых похожи на косозубые, имеют одинаковые направ-

|

|

Рис.7. Параметры цилиндрических косозубых зубчатых колес и передач: а — направление зубьев; б — сечение зубьев нормалью

ления зубьев обоих колес; исходный контакт рабочих поверхностей зубьев у них происходит не по линии, а в точке.

Если представить себе линию пересечения боковой поверхности зуба косозубого колеса с делительной цилиндрической поверхностью, то получится винтовая линия постоянного шага. В косозубых колесах эта линия (линия зуба) может иметь правое и левое направление, как винтовая линия резьбы. Угол наклона линии зуба обозначается буквой р.

Как видно из рис. 7, а, у косозубых передач контактные линии расположены наклонно по отношению к линии зуба, поэтому в отличие от прямых зубьев косые входят в зацепление не сразу по всей длине, а постепенно. Угол перекрытия косозубого колеса состоит из торцового и осевого углов перекрытия, и коэффициент перекрытия ет косозубой передачи складывается из коэффициентов торцового еа и осевого ер перекрытий:

ег =£« +ер > 2. (8.Ц)

В отличие от прямозубой передачи у косозубой нет периода од-попарного зацепления. Поэтому эти передачи отличаются существенно большей прочностью и плавностью работы. Например, для косозубых колес 6—9-й степеней точности допустимы окружные скорости 30...4 м/с соответственно.

Так как косозубые колеса обрабатываются теми же зуборезными инструментами, что и прямозубые, стандартные параметры колес задаются в нормальном сечении NN к зубу (рис. 8.7, б). Для косозубых колес используются три модуля: нормальный — т„ = Р„/п, окружной — т, = Р,/п и осевой — тх = Рх/п, где Р„, Р, и Рх — соответственно нормальный шаг, измеренный по делительной окружности; окружной шаг, измеренный по дуге делительной окружности в торцовом сечении; осевой шаг, измеренный по образующей делительного цилиндра.

Как следует из рис. 7, б:

Р, =Р„/соБр; т, =mfl/cosp.

Все размеры зубьев косозубого колеса определяют по нормальному модулю тп:

h = ha + hf = тп + 1,25т„ = 2,25т„,

а диаметр делительной окружности — по окружному модулю:

d = m,z- mnz/cosp. (8. И)

Другие размеры косозубых колес определяют по формулам:

диаметр вершин зубьев

da =d + 2ha =d + 2mn;

диаметр впадин

df =d-2hf =d-2,5mn;

межосевое расстояние

a = m,{z + Z2)/2 = mri(zl + ^2)/(2cosp).

Коэффициент осевого перекрытия косозубой передачи

где Ь — ширина венца; Рх — осевой шаг.

Если ер — целое число, то суммарная длина контактных линий будет все время оставаться постоянной, что положительно отражается на работе передачи, так как нагрузка на зубья в процессе зацепления остается постоянной (для сравнения см. сказанное выше о нагрузках на зубья прямозубых колес).

Суммарная длина контактных линий косозубой передачи

1г = £ea/cosp.

Недостатком косозубых передач можно считать возникающую при работе передачи осевую силу Fa, вызванную углом р и равную

Fa = Ft*b

где F; = 2Tjd, здесь Т — передаваемый вращающий момент, d— диаметр делительной окружности.

Этот недостаток устраняется в шевронных зубчатых колесах, венец которых по ширине состоит из участков с зубьями с противоположными углами наклона (рис.8).

В шевронных колесах осевые силы Faвзаимно уравновешиваются и на опоры валов не передаются. На рис. .8, а показано шевронное зубчатое колесо с дорожкой шириной а посреди венца; так технологичнее нарезать зубья фрезой, но колесо получается

Рис.8. Цилиндрическое шевронное зубчатое колесо: а — с дорожкой посередине колеса; б — без дорожки

большой толщины. На рис. 8, £ представлено шевронное колесо без дорожки, изготовление которого затруднительно.

Так как осевые усилия в шевронных колесах уравновешены углы наклона зубьев р могут быть увеличены от 20°, наибольшей их величины для косозубых колес в общем машиностроении, до 40... 45°. При этом плавность работы и ее нагрузочная способность существенно возрастают. Однако шевронные колеса трудоемки в изготовлении и дороги, требуют специфической фиксации в опорах. В осевом направлении закрепляется только одно колесо, а сопрягаемое с ним второе колесо должно свободно передвигаться в этом направлении, так как осевая фиксация здесь происходит по зубьям шевронного колеса.

Геометрические, кинематические и прочностные расчеты шевронной передачи аналогичны косозубым.

Зубчатые передани с зацеплением М.Л. Новикова были упомянуты в п. 2.2.1. Рассмотрим их основные геометрические и кинематические параметры.

Основным отличием зацепления М.Л. Новикова от эвольвент-ного является то, что зубья контактируют друг с другом по начальному контакту в точке, причем выпуклая поверхность одного зуба сопрягается с вогнутой поверхностью другого.

Такой выпукло-вогнутый контакт — самый выгодный с точки зрения минимизации возникающих контактных напряжений. Как видно из рис. .9, разница между радиусами кривизны выпуклого зуба шестерни г, и вогнутого зуба колеса г2 (так чаще всего выполняют передачи Новикова) невелика. Именно это дает резкое снижение контактных напряжений. На рис. 8.9 профили зубьев показаны в нормальном сечении. Видно, что эти профили, очерченные дугами окружностей, не удовлетворяют основному принципу зацепления — точка контакта А будет перемещаться не по общей нормали, как в эвольвентном зацеплении, а вдоль зубьев (от одного торна к другому), которые выполнены косыми, и их боковые поверхности имеют весьма большие радиусы кривизны р, и р2 винтовых линий (см. рис. 9). Скорость перемещения точки контакта превышает окружную скорость колеса раза в три, что создает хорошие условия для смазки. Таким образом, при вращении колес косые зубья перекатываются друг по другу в плоскости NN. Поэтому торцовое перекрытие и геометрическое скольжение зубьев в передаче Новикова теоретически отсутствуют.

|

|

Рис.9. Схема передачи с зацеплением М.Л.Новикова

Первое требует для плавности работы обязательно осевого перекрытия больше единицы е > 1,1, что обеспечивается косыми зубьями с р^ 10...24°. Отсутствие геометрического скольжения прежде всего повышает КПД передачи Новикова по сравнению с эвольвентными передачами, а также устойчивость к питтингу.

Различают передачи Новикова с одной и с двумя линиями зацепления. В последнем случае профиль зубьев обоих колес выпукло-вогнутый. Передачи с двумя линиями зацепления (рис. 10), проходящими через две точки контакта предпочтительнее передач с одной линией зацепления. Во-первых, они прочнее, как на контактную прочность, так и на изгиб, что особенно важно для данного типа передач. Во-вторых, зубья таких передач могут нарезаться одним инструментом, так как у них один исходный контур.

Следует отметить, что с зацеплением Новикова нарезают не только цилиндрические, но и конические передачи.

Подытоживая сказанное, можно констатировать, что передачи Новикова, по сравнению с эвольвентными, прочнее по контактной прочности в 1,5... 1,7 раза, имеют на 25...30% меньшие габаритные размеры, более экономичны по КПД и менее чувствительны к перекосам осей. Недостатками этих передач являются прежде всего сложность инструмента, некоторое снижение изломной прочности (выламываются края зубьев близ торцов) и

Р=пт

Рис. 10. Исходный контур передачи М.Л.Новикова с двумя линиями

контакта: 1 — полюс; 2 — точки контакта

|

|

Рис. 11. Расположение пятен контакта (заштрихованы) на рабочих поверхностях зубьев зацепления М. Л. Новикова

чувствительность к изменению межосевого расстояния. Последнее в частности, ограничивает применение зацепления Новикова в коробках передач автомобилей.

Исходный контур передачи Новикова с двумя линиями контакта представлен на рис. 10, где основные геометрические параметры выражены через модуль т с соответствующими коэффициентами:

К = 0,9; с = 0,15; Ра = 1,15; Р/= 1,25.

Основные геометрические размеры зубчатых колес с зацеплением Новикова (с двумя линиями зацепления)

d = m,z; da = d + 2mnha; df = d - 2mn (ha + c); a = 0,5mt(z] +z2); Щ= m«/cosp; a = 27°.

Обозначения здесь те же, что и для эвольвентных передач.

Стандарт на расчет геометрии зацепления Новикова с двумя линиями зацепления ограничивает твердость зубьев Н < 320 НВ, модуль т < 16 мм, окружную скорость V< 20 м/с.

Интересно расположение пятен контакта на рабочих поверхностях зубьев зацепления Новикова (рис. 11). Они имеют сложную форму, близкую к треугольной или трапецеидальной, и находятся на линиях зацепления (в передачах с двумя линиями зацепления — на обеих), перемещаясь при работе передачи вдоль длины зуба. Видно, что точечный исходный контакт этого зацепления из-за выпукло-вогнутого контакта и больших радиусов кривизны винтовых линий переходит в достаточно большие площадки. Контактные напряжения при таких больших площадях контакта, с одной стороны, очень малы, а с другой — они уже определяются не вполне по формулам Герца, а сходны с напряжениями смятия. Все это усложняет расчет на прочность зубьев с зацеплением Новикова.

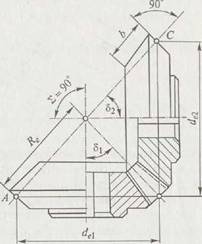

2.2 Конические зубчатые колеса

О зубчатых передачах с коническими колесами уже вкратце было сказано. Отметим, что оси конических колес пересекаются, причем чаще всего под углом £ = 90°. Зубья конических колес бывают, как правило, прямые и круговые; реже — шевронные. Прямые зубья конических колес зацепляются между собой с исходным контактом по линии, дуговые — в точке. Конические колеса с круговым зубом более прочны, чем прямозубые, плавнее работают. Сопряженные колеса с круговым зубом имеют противоположное направление линии зубьев, шестерни обычно — правое, колеса — левое, если смотреть со стороны вершин конусов.

Стандартом установлено 12 степеней точности конических колес. Максимальные окружные скорости прямозубых колес для 6—9-й степеней точности соответственно 12... 1,5 м/с; для колес с круговым зубом соответственно 20... 3 м/с.

На рис. 8.12 представлена схема геометрии зацепления конических колес. Вместо начальных и делительных цилиндров в конических передачах используются начальные и делительные конусы. Начальные конусы, как и начальные цилиндры в цилиндрических передачах, катятся друг по другу без скольжения. В конических передачах начальные и делительные конусы всегда совпадают. Угол I между осями зубчатых колес равен сумме углов делительных конусов S = 5! +82.

Профилировка зубьев конических колес осуществляется на развертке дополнительного конуса, образующая которого перпендикулярна образующей делительного конуса. Используют дополнительные конусы для внешнего, внутреннего и среднего сечений конического колеса, причем ширина венца Ь ограничена внешним и внутренним дополнительными конусами (см. схему рис. 12).

Зубья конических колес выполняют трех осевых форм. Форма 1 — нормально понижающиеся зубья (рис. 13, а), когда они равномерно уменьшаются по модулю по направлению к центру. Применяется для прямых зубьев и при малых модулях для круговых зубьев. Форма 2 — равноширокие зубья (рис. 13, б), т.е. такие, у которых ширина впадины между зубьями постоянна по длине, но толщина самого зуба растет с увеличением расстояния от вершины. Эта форма наиболее распространена для колес с круговыми 3Убьями и применяется в массовом производстве, так как имеет Технологические преимущества (одним инструментом можно об-

|

|

Рис. 12. Схема геометрии зацепления конических колес

Рис. 13. Осевые формы конических зубчатых колес:

а — нормально понижающиеся зубья; 6 — равноширокие зубья; в — равновы-

сокие зубья

работать сразу обе поверхности зубьев). Форма 3 — равновысокие зубья (рис. 13, в), где их высота постоянна по всей длине. Применяют для круговых зубьев при большом их числе.

Далее рассматриваются только равнопонижающиеся зубья.

Размеры конических колес обычно определяют по внешнему торцу зуба, образованному внешним дополнительным конусом. Внешний окружной модуль те для прямозубых колес и т{е — для колес с круговым зубом имеет место на внешнем торце колеса. Этот модуль обычно не округляют до стандартного.

Передаточное отношение конической передачи (см. рис. 12)

co2 = =de2jdeX =

co2 = =de2jdeX =

где deX, de2— внешние делительные диаметры конусов шестерни и колеса.

Для конической прямозубой передачи передаточное отношение стараются не принимать выше трех, а для колес с круговыми зубьями — выше 6,3.

У конического колеса с круговыми зубьями угол наклона зубьев р„ измеряется в середине ширины зубчатого венца на окружности среднего диаметра ко-

Рис. 14. Схема конического зубчатого колеса с круговыми зубьями

леса dm(рис. 8.14), обычно принимают р„ = 35°. Круговой зуб располагается по дуге окружности а, что дает возможность нарезания зубьев резцовыми головками

Ширину зубчатого венца b(см. рис. .12) рекомендуется принимать

Ь<10те.

Основные геометрические соотношения для прямозубых конических колес и для колес с круговым зубом с р„ = 35° (рис. .12 — .14) приведем для простоты без использования модификации зубьев (см. ниже) и обозначая внешний окружной модуль для обоих типов колес буквой т без индексов:

внешний делительный диаметр

dei =mzude2 = внешнее конусное расстояние

модуль нормальный в среднем сечении:

для прямозубых колес

т„ « 0,857т;

для колес с круговым зубом

тп % 0,702т;

высота головки зуба внешняя

hae = m;

высота ножки зуба внешняя

hfe= 1,2т;

угол ножки зуба

t£Qf=hfe/Re;

угол головки зуба

Gei=0/2! б<з» =0/i-

Остальные параметры несложно получить геометрическим расчетом по рис. 12 и 13.

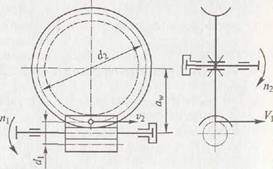

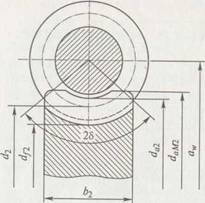

2.3. Червячные передачи

Учитывая, что основными видами передач со скрещивающимися осями, преобладающе распрос траненными в общем машиностроении, являются червячные данном курсе подробно рассмотрим именно их. Гипоидные передачи, имеющие преимущественное распространение в автомобилях, подробно рассматриваются, например, в курсе «Конструирование и расчет автомобиля». Винтоколесные передачи мало распространены в машиностроении; к тому же они представляют собой частный случай червячных передач.

Червячные передачи — это зубчато-винтовые передачи, движение в которых осуществляется по принципу винтовых передач скольжения. Угол между проекциями на параллельную плоскость скрещивающихся осей червячных передач обычно составляет 90°.

В червячной передаче, как и в зубчатой, присутствуют диаметры начальных и делительных цилиндров (рис. 15): dwlи dx— начальный и делительный диаметры червяка; dw2и d2 — начальный и делительный диаметры колеса. Если передача без модификации зубьев, то dwX = diи dw2 = d2. Точка касания начальных цилиндров является полюсом зацепления.

В отличие от зубчатых колес, которые практически эквивалентны друг другу, в червячных передачах червяк и червячное колесо существенно отличаются друг от друга.

Червяки различают по форме поверхности, на которой образуется резьба, на цилиндрические и глобоидные; по форме профиля резьбы в осевом сечении на прямолинейный и криволинейный профили. Наиболее распространены цилиндрические червяки с прямолинейным профилем в осевом сечении. В торцовом сечении витки такого червяка образуют архимедову спираль, отсюда и название — архимедов червяк.

|

|

Рис. 15. Схема червячной передачи

Рис. 16. Формы профиля резьбы червяка в осевом сечении: а — прямолинейная; б — криволинейная

Однако для шлифования архимедовых червяков требуются специальные шлифовальные круги с криволинейным профилем, что усложняет обработку. Шлифование червяков с высокой твердостью поверхности при #> 45 HRC существенно увеличивает долговечность передачи, так как в противном случае шероховатый червяк как напильником сточит рабочий профиль червячного колеса. Поэтому для червяков из высокотвердых шлифованных сталей используют эвольвентный профиль резьбы. Такие эвольвентные червяки подобны эвольвентным косозубым колесам с очень малым числом зубьев, равным числу заходов резьбы червяка, а стало быть, с очень высоким значением угла р. Это дает возможность шлифования эвольвентных витков червяка плоской стороной шлифовального круга на червячно-шлифовальных станках.

Методы нарезания элементов червячной передачи будут рассмотрены в этой главе позже, но скажем только, что при одинаковом качестве изготовления форма профиля резьбы мало влияет на несущую способность и долговечность передачи.

На рис. 16 представлен червяк с прямолинейным (а) и криволинейным (б) профилем резьбы в осевом сечении. Угол а на рис. 8.16 — профильный угол сс= 20°; Р = пт — шаг резьбы, т — осевой модуль. Резьба червяка может быть однозаходной (z, = 1 при / > 30) или многозаходной (z = 2 при / = 15...30; Z = 4 при ' = 8... 15).

Делительный диаметр dxчервяка связан с модулем т коэффициентом диаметра червяка q

g = dx/m.

Значения дит стандартизованы. Чаще всего # = 8; 10; 12,5; 16; 4), а щ = 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5 мм. Рекомендуется коэф-

Рис. 17. Сечение червяка и колеса

плоскостью, перпендикулярной оси червяка

Рис. 17. Сечение червяка и колеса

плоскостью, перпендикулярной оси червяка

фициент диаметра q>0,25г2, где z2 колеса.

Угол подъема винтовой линии

tgy =nmzl/(ndl) = mZxjdx= zjq. Диаметры (рис. 16)

dy = qm; dal*dx+ 2m; dfl= d{ -2,4m.

число зубьев червячного.

Длина нарезаемой части червяка Ъх (см. рис. 16) определяется так, чтобы одновременно входило в зацепление наибольшее число зубьев колеса. При отсутствии модификации зубьев:

для одно- и двухзаходных червяков

для четырехзаходных червяков

Для червячных колес без модификации зубьев (рис. 17) d2= z2m; da2 =d2 + 2m; df2 =d2- 2,Am; aw=0,5(q + z2)mМинимальное число зубьев из условия их неподрезания

Z2 > 28.

Диаметр колеса daM2и его толщина Ь2 при угле обхвата червяка

колесом 28 «100° и однозаходном червяке равны соответственно daM2

Стандартом установлены 12 степеней точности червячных передач. Основы этого стандарта такие же, как и для других зубчатых передач. Например, для 7-й степени точности скорость скольжения < 10 м/с; для 8-й — Vs < 5 м/с; для 9-й степени Vs < 2 м/с. S Скорость скольжения Vsнаправлена по касательной к винтовой линии червяка. Она равна где К, =710^1/60; V2 = nd2n2/60;V2/Vl=tgy.

Так как угол подъема винтовой линии у обычно невелик, то V2 всегда меньше Кь aVsбольше Vx.

Передаточное отношение червячной передачи не может быть выражено отношением d2/duкак в других зубчатых передачах, так как окружные скорости Vxи V2перпендикулярны друг другу. При одном обороте червяка колесо поворачивается на угол, охватывающий число зубьев, равное числу заходов червяка. Для поворота червячного колеса на один оборот необходимо, чтобы червяк сделал z2fzоборотов. Отсюда передаточное отношение червячной передачи

i = nJn2=z2/zlТак как Zдля червяка очень мало (z= 1 — 4), то / может быть достаточно велико. В червячной передаче можно реализовать большие передаточные отношения в одной паре, что является достоинством червячных передач.

В силовых червячных передачах обычно / = 10...60. Ведущим чаще всего является червяк, но при числе заходов Z= 2, а особенно Z= 4 ведущим может быть и червячное колесо, хотя и с меньшим КПД передачи, чем при ведущем червяке. При ведущем колесе червячная передача является сильно повышающей.

3.Краткая методика расчета цилиндрических зубчатых передач

Выбор материала. Основным материалом для изготовления зубчатых колес служат углеродистые и легированные стали. Условно все передачи в зависимости от твердости разделены на прирабатывающиеся (с твердостью Н < 350 НВ) и неприрабатываю-щиеся (с твердостью Н > 350 НВ).

В табл. 20.3 представлены"механические характеристики и термообработка некоторых марок сталей, которые наиболее часто

Механические характеристики и термообработка

некоторых марок сталей, используемых при изготовлении прирабатывающихся зубчатых колес и других деталей машин

|

Марка стали |

ав, МПа |

а , МПа |

Твердость рабочих поверхностей зубьев, НВ |

Термообработка |

|

35 |

500... 600 700... 800 800... 900 |

250 400 550 |

140... 170 194...222 223...250 |

Нормализация Закалка 860 °С, вода + отпуск 600 °С Закалка 860 °С, вода + отпуск 500 °С |

|

35Л |

500... 600 |

270 |

163...207 |

Нормализация |

|

40 |

500... 600 700... 800 |

280 400 |

152...207 192...228 |

Нормализация Закалка 860 °С, вода + отпуск 550 °С |

|

40Л |

530 |

300 |

153...196 |

Закалка 870 °С, вода + отпуск 600 °С |

|

45 |

600... 700 700... 800 800... 900 |

320 400 550 |

167... 194 194...222 223...250 |

Закалка 860 °С, вода + отпуск 600 °С Закалка 860 °С, вода + отпуск 400 °С Нормализация |

|

45Л |

500... 600 600... 700 |

270 410 |

160...212 207...235 |

Нормализация Закалка 860 °С, вода + отпуск 600 °С |

|

50 |

640 700... 900 |

350 530 |

179...228 228...255 |

Закалка 840 °С, вода + отпуск 600 °С Закалка 860 °С, вода + отпуск 400 °С |

|

35Х |

700... 750 |

490 |

220...260 |

Закалка 860 °С, масло + отпуск 600 °С |

|

35ХМ |

700... 800 900...950 |

670 790 |

235...262 269...302 |

Закалка 860 °С, вода + отпуск 600 °С Закалка 860 °С, вода + отпуск 500 °С |

|

35ХГСА |

970 1100 |

810 1000 |

280 320 |

Закалка 880 °С, масло + отпуск 600 °С Закалка 880 °С, масло + отпуск 500 °С |

|

40Х |

700... 800 800... 900 900... 1000 |

400 550 700 |

200...230 230...257 257...287 |

Закалка 860 °С, масло + отпуск650°С Закалка 860 °С, масло + отпуск 600 °С Закалка 860 °С, масло + отпуск 500 °С |

|

45Х |

800... 900 |

650 |

240...280 |

Закалка 850 °С, масло + отпуск 500 °С |

|

40ХН |

800... 900 900... 1000 |

550 700 |

215...243 265...295 |

Нормализация Закалка 790 °С, масло + отпуск 540 °С |

Список литературы:

- «Детали машин» Н.В. Гула, В.Г. Клоков, С.А. Юрков Москва 2004 год

- «Техническая механика» И.В. Аничкин, А.А. Эрдеди Москва 1980 год