Шпоры к гос. экзамену ПГС

I . ЖБК

1.

Основные

физико-механические свойства бетона. Прочность на сжатие и растяжении.

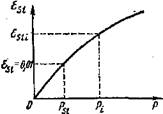

Деформация бетона при кратковременном и длительном нагружении. Диаграммадля сжатия и растяжения бетона.

2.

Арматура

железобетонных конструкций. Назначение, виды и механические свойства. Классы

арматуры и их применения в конструкциях.

3.

Сущность

преднапряженного железобетона. Преимущества и недостаток по сравнению с обычном

железобетона. Значение предварительных напряжений в бетоне и арматуре.

4.

Три стадии

напряженно-деформированного состояния железобетонных элементов. Пластическое и

хрупкое разрушение изгибаемых внецентре сжатых железобетонных элементов по

нормальным сечениям.

5.

6.

7.

Основные

положения расчета строительных конструкций метод предельных состояний. Группы

предельных состояний. Нормативные и расчетные нагрузки. Сочетание нагрузки.

Коэффициенты надежность по нагрузкам и по назначение зданий.

8.

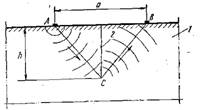

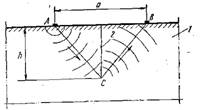

Принцип

расчета поднаклонным сечениям и его цель. Конструктивные требования

обеспечивающие прочность сечение по моменту.

9.

10.

11.

12.

13.

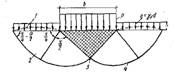

Конструкций

плоских перекрытий. Классификация перекрытий. Принцип расчетов и проектирования

плит работающих в одном или в двух направлениях.

14.

Выбор

рациональной формы поперечного сечения ж/б плит перекрытий.

15.

Принцип

расчета многопролетного ж/б ригеля с учетом перераспределения армирования плит.

16.

Основные

положения расчета и конструирования ребристых моноплитных перекрытий с

бетонными плитами.

17.

Основные

положения и конструирование ребристых перекрытий

с плитами, работающих в двух направлениях.

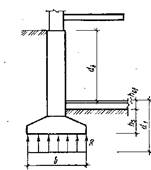

18.

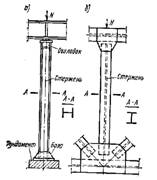

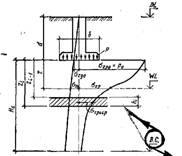

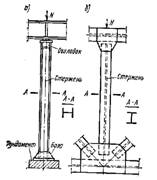

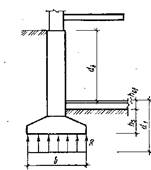

Расчеты и

конструирование отдельного центрально и внецентренно нагруженного жб.

Фундамента под колонну…

19.

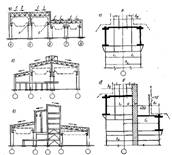

Виды

одноэтажных промышленных зданий. Особенности их объемно планировочных и

конструктивных решений. Компоновка зданий и конструкции при каркасе из

железобетона. Обеспечение пространственной плоскости.

20.

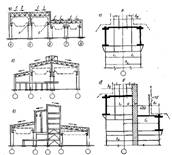

Основные

сведения о расчете каркаса одноэтажных промышленных зданий. Особенности расчета

стального железобетонного и других видов каркаса. Учет пространственной работы

каркаса.

21.

Ж/б

конструкции покрытий одноэтажных промышленных зданий. Плиты покрытий: выбор

рациональной формы поперечного сечения плит и их очертаний по длине., принцип

расчета и конструкция Технико-экономические показатели различных типов плит

покрытия.

22.

Принцип выбора

оптимального ригеля с рациональной формой поперечного сечения и очертания по

длине. Ж/б балки, фермы, арки: типы принципы расчета и конструирование.

23.

Конструктивные

схемы и основные несущие конструкции многоэтажных промышленных зданий.

24.

Конструктивные

схемы и основные несущие конструкции многоэтажного каркасного и панельных

гражданских зданий.

25.

Конструкции и

принцип расчета стыков ригеля с колонной и колонн между собой многоэтажного

здания

II.Металлические конструкции

1.

Строительные

стали и алюминиевые сплавы. Группы А.Б.В, маркировка и характеристика малоуглеродистых,

низколегированных и высокопрочных сталей.

2.

Расчетные

характеристики материалов: стали, бетона, каменной кладки арматуры и древесины.

3.

подбор сечения

прокатных балок.

4.

стальные балки

составного сечения: компоновка особенности расчета. Конструктивные мероприятия

по обеспечению общеместной устойчивости стальной балки составного сечения.

5.

Компоновка и

выбор оптимального варианта балочной площадки из стальных конструкций.

Сопряжение блок в балочной клетке.

6.

Стальные

колоны. основные сведения в расчет конструирования центр.-сжатых колонн.

7.

Внецентренно-сжатые

одноступенчатые стальные колонны. КомпановкАК, особенности расчета, узлы. т

констрирования прогонов, плит

8.

компоновка

стального каркаса производственных зданий.

9.

компоновка и

выбор покрытия промышленного здания из металлических конструкций. Основы

расчета и конструирования прогонов, плит и настилов покрытий.

10.

выбор типа и

компоновка стальных ферм. Отправочные марки, стыки и узлы. Виды и подбор

сечений стержней стальных ферм.

11.

Соединение

стальных конструкций и их элементов: сварные, балочные, заклепочные. Компоновка

и порядок расчета. Контроль качества соединений неразрушающими методами.

12.

Стальные

каркасы большепролетных зданий: компоновка, нагрузки, особенности расчета,

преимущества и недостатки.

13.

Стальные

листовые конструкции. Резервуары, газгольдеры, трубы большого диаметра.

Особенности расчета и конструирования. Примеры компоновки.

14.

Стальные

каркасы многоэтажных промышленных зданий (конструктивные схемы зданий,

конструкции многоэтажных рам)

15.

Подобрать сечение

опорного восходящего раскоса фермы с параллельными поясами, если известно

усилие в нем и длина. Вычертить схемы сечения стержня и узлов.

16.

Подобрать

прокатный профиль продольной балки стального настила. Если известна

технологическая нагрузка на 1м2

17.

Подобратьсечение стенки стальной балки, если известна

ее длина L и распределенная технологическая нагрузка по длине

балки

III.Деревянные конструкции

- Методика расчета сейсмических нагрузок по

СНиП-7-81

- Клееные балки. Рациональные области применения. Принципы расчета и

конструирования.

- Конструкция ферм

- Клееные арки. Расчет и конструирование. Узлы.

- Рамы. Расчет и конструирование. Узлы.

- Классификация и область применения различных видов

соединений ДК. Соединение из лобовой врубке. Принцип расчета и конструирования.

- Основные формы пространственных ДК, их достоинства

и недостатки. Кружально-сетчатые своды.

- Тонкостенные и ребристые купола-оболочки из

древесины и пластмасс.

- Требования, предъявляемые к клеям для несущих

конструкций

- Пневматические строительные конструкции покрытий

- Расчет центрально-растянутых и сжатых элементов ДК

- Расчет элементов ДК на поперечный и косой изгиб

- Расчет сжато изгибаемых и растянуто изгибаемых

элементов ДК.

- Растянуто-изгибаемые элементы

- Определить необходимое кол-во нагелей из круглой

стали в растянутом стыке элементов нижнего пояса треугольной деревянной

фермы. (ответ за №9)

IV.Основания и фундаменты

- Закономерности деформируемости, водопроницаемости

и прочности грунтов.

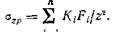

- Распределение напряжений в основании от действия

различных видов нагрузок.

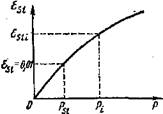

- Понятие о критических нагрузках на грунт.

Расчетное сопротивление грунта.

- Основные принципы проектирования оснований и

фундаментов. Предельные состояния оснований и сооружений. Виды деформаций

сооружений и их допустимые значения. расчет по предельным деформациям.

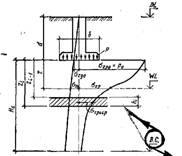

- Выбор глубины заложения типа и материала

фундамента. Предварительный расчет размеров подошвы жестких фундаментов

при центральной и внецентральной нагрузках.

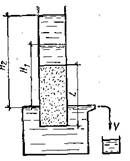

- Расчет осадок фундаментов по методу элементарного

суммирования. Основные допущения и условия применимости.

- Методы искусственного улучшения оснований.

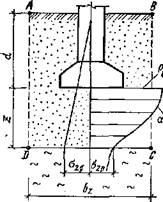

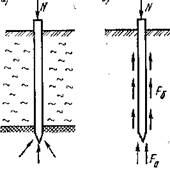

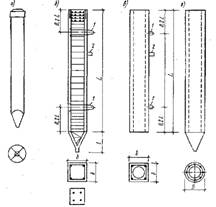

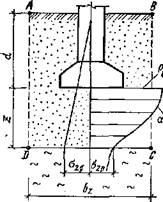

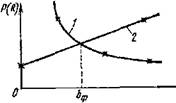

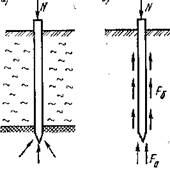

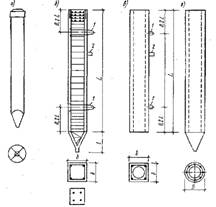

- Классификация свай и свайных фундаментов. методы

определения несущей способности свай.

- Расчет и проектирование свайных фундаментов

- Устройство фундаментов на основаниях, сложенных слабыми

грунтами

V.По обследованию и испытаниям сооружений

- Методы и средства приложения испытательных силовых

воздействий.

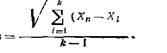

- Основные измерительные приборы для поведения

статистических и динамических испытаний.

- Механические методы неразрушающих испытаний

материалов. Метод проникающих сред. (ответ №1)

- Применение ультразвуковых методов

- Обследование конструкций и сооружений. Цель,

задачи и особенности методики проверки.

- Испытания строительных конструкций, статистической

нагрузкой (цель и задачи изготовления и оборот конструкций,

освидетельствование

- Проведение, отработка и оценка результатов

статистических испытаний.

- Испытание строительных конструкций динамической

нагрузкой.

VI. ОАПр

1.

Структура САПР.

Виды обеспечения.

2.

Операционные

системы

3.

Базы и банки данных.

Структура и модели данных.

4.

Критерии. Система

критерий. Методы критерием.

VIIСейсмостойкое строительство

1.

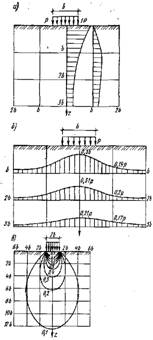

Расчетные

методы сооружений для определения сейсмических нагрузок. Метод сосредоточения

масс. Определение величин масс по особому сочетанию нагрузок.

2.

Периоды

и коэффициенты форм собственных колебаний сооружений. Приближенные методы их

определения.

3.

Методика

расчета сейсмических нагрузок на здания и сооружения по СНиП-7-81.

4.

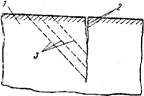

Общие

требования к объемно-планировочному и конструктивному решению зданий, проектируемых

в сейсмоопасных районах. Антисейсмические швы.

5.

Методы

антисейсмического усиления зданий. Антисейсмические пояса. армирование узлов

сопряжения стен. Вертикальные железобетонные включения в стенах.

6.

Сейсмическое

районирование и микрорайонирование. Понятие о расчетной балльности. Влияние

грунтовых условии на интенсивность сейсмически воздействий. Категории грунтов

по СНиП 11-7-81. Строительство в сейсмических районов.нетответа

7.

Требования

к выполнению кирпичной кладки в сейсмических районах. Изделия и материалы.

Категории кладки.

VIII.Легкие

большепролетные конструкции

1.

Большепролетные

балочные фермы особенности компоновки, рациональные пролеты; примеры

конструктивных схем, сведения о расчете.

2.

Большепролётные

рамные покрытия: примеры компоновки, сквозные и сплошные рамы, отправочные

марки, особенности расчёта.

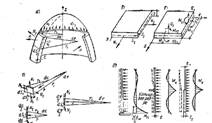

3.

Арочные

покрытая: рациональные пролеты, арки из клееной древесины и из металла;

примеры

4.

компоновки,

связи.

5.

Одношарнирные,

2-х шарнирные. 3-х шарнирные и бесшарнирные арочные конструкции; отправочные

марки» опорные и ключевые узлы.

6.

Структурные

плиты: компоновка, кристаллы, примеры конструктивных схем, особенности расчета.

7.

Гиперболические

параболоиды (Гипары): конструктивные схемы, особенности компоновки, примеры,

сведения о расчете.

8.

Параболоиды

вращения и конические оболочки: особенности компоновки, назначение генеральных

размеров, примеры компоновки, особенности расчета.

9.

Висячие

покрытия: вантовые и мембранные покрытия; способы стабилизации деформаций,

гибкие и жёсткие нити; примеры конструктивных схем.

IX. Расчет

несущих конструкций с применением ППП

1.Расчет многоэтажных рам с применением ППИ

ЛИРА, Мираж. Точный и приближенный методы.

2.Расчет рамно-связевых систем с применением

ППИ ЛИРА, Мираж.

3.

Расчет

континуальных систем с применением ППИ ЛИРА, Мираж.

4.

Расчет

рамы одноэтажного промышленною здания с крановыми нагрузками с применением ППИ

ЛИРА, Мираж.

5.

Расчет

геометрически и физически нелинейных систем.

6.

Чтение

результатов счета ППП ЛИРА. Применение "ноль-элементов".

1.Конструкции плит покрытий зданий из

древесины и пластмасс. Принцип расчета и конструирования.

Древесные пластики—это материалы, полученные соединением синтетическими

смолами продуктов переработки натуральной древесины. К ним относятся

древесно-слоистые пластики, древесно-волокнистые и древесно-стружечные плиты,

бумажный слоистый пластик (гетинакс) и др.

Древесно-слоистые пластики изготовляют

из тонких листов сушеного березового, липового или букового шпона,

пропитанного и склеенного между собой различными синтетическими смолами при

высоком давлении и температуре. В зависимости от расположения волокон шпона в смежных слоях

ДСП выпускаются несколько марок. Для строительных конструкций наиболее перспективна

марка ДСП-Б, где через каждые 10—20 продольных слоев шпона укладывают один

поперечный слой.

Прочность древесно-слоистых пластиков превышает .прочность древесины

вследствие уплотнения материала

прессованием и термической обработкой тонких слоев древесного шпона, глубоко

пропитанных прочными и водостойкими смолами. Древесный шпон пропитывают

преимущественно резодьными, фенолоформальдегидны-

ми или карбамидными смолами с последующей просушкой.

ДСП выпускаются

промышленностью в виде плит следующих размеров: длина 0,7—5,6 м, ширина до 1,2

м, толщина 3—60 мм. Плиты ДСП обладают хорошей водостойкостью, стойкостью к

органическим растворителям и маслам,

легко поддаются механической обработке—

пилению, строганию, фрезерованию и т.п.

Относительно высокая

стоимость ДСП не позволяет пока

широко применять этот листовой

материал для крупных элементов

строительных конструкций. Его применяют

в основном для изготовления средств соединения

элементов конструкций в виде шпонок, нагелей, косынок, вкладышей.

Древесно-волокнистые плиты (ДВП) изготовляют

из хаотически расположенных волокон древесины, склеенных канифольной эмульсией

с добавлением для некоторых типов

плит фенолоформальдегидных смол. Сырьем

7G

для изготовления ДВП являются

отходы лесопильных и деревообрабатывающих производств (отрезки реек, горбыля, брусков), которые дробят

в щепу и растирают в специальных установках до волокнистого состояния. При

формовании плит без уплотнения на

прессах получаются пористые ДВП,

которые применяют для утепления,

звукоизоляции и отделки стен,

перекрытий и покрытий.

При длительном действии влажной среды древесноволокнистые плиты

поглощают значительное количество влаги, в результате чего набухают (в основном

по толщине) и теряют прочность.

Дрееесно-стружечные плиты (ПС и ПТ) получают горячим

прессованием под давлением древесных стружек, пропитанных синтетическими

термореактивнымн смолами. Для

изготовления ПС и ПТ применяют специально изготовленную стружку, полученную на

деревообрабатывающих станках, а также мелкую щепу (дробленку).

Специальную стружку изготовляют

из низкосортной древесины, отходов лесопиления

и фанерного производства (рейка, горбыль, «карандаш»). Она имеет малые размеры

и высокую однородность, поэтому плиты, получаемые с ее применением, обладают

высокими механическими свойствами и наиболее гладкой поверхностью. В качестве

связующего применяют фенолоформальде-гидные, мочевиноформальдегидные

и мочевино-меламиновые смолы.

Плиты облицовывают с одной или двух сторон древесным шпоном, фанерой,

бумагой, пленками и т. п. Облицованные плиты имеют более высокие механические

показатели, ровную поверхность и хороший внешний вид.

Изготовляют древесно-стружечные

плиты методом горячего прессования в этажных прессах или в специальном прессе

непрерывного действия. В последнем

случае большинство древесных частиц укладывается

волокнами перпендикулярно плоскости

плиты (на ребро), и изделия

получаются менее прочными и более

неоднородными.

Механические свойства плит ПС и ПТ зависят

от плотности, вида и количества связующего,

породы и размеров древесных частиц. Количество смолы принимают обычно до 10,%,

а древесной стружки — около 90% массы. С увеличением содержания связующего

прочность плит повышается, однако

при этом значительно увеличивается

себестоимость изделия, так как

стоимость связующего составляет около 40—50 % стоимости всей плиты.

При водопоглощении древесно-стружечные плиты разбухают. Введение

гидрофобных добавок снижает разбухание плит до 10%. Древесно-стружечные плиты

обладают малой теплопроводностью и высокой звукоизоляционной

способностью. Они хорошо поддаются

обработке на деревообрабатывающих станках. Их применяют

в строительстве в качестве перегородок и для

декоративной отделки стен и потолков.

В настоящее время разработаны древесно-стружечные плиты,

армированные металлической сеткой, которые могут найти применение в некоторых

видах строительных конструкций.

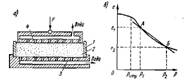

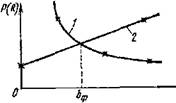

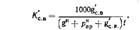

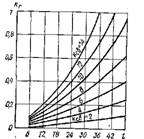

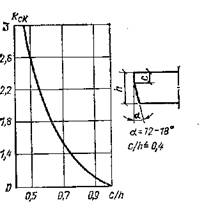

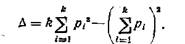

Определение собственного веса конструкций.

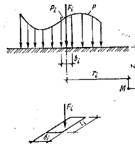

Предварительное определение нагрузки от собственного веса проектируемой

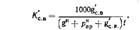

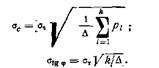

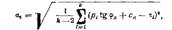

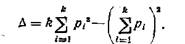

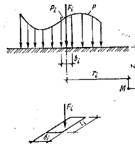

несущей конструкции gc.B в зависимости от ее типа, пролета I, постоянной gu и временной рвр нормативных нагрузок производят по формуле

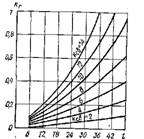

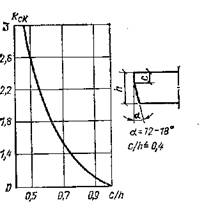

где АР — грузовой коэффициент, который

может быть найден

по графику, приведенному на рис. VI. 1.

Значения Дс.в для некоторых типов плоскостных деревянных конструкций приведены в табл. VI.1.

После окончания разработки

проекта конструкции, включая и

составление спецификации, определяют

уточненное значение собственного веса конструкции gCB . Если ^св существенно превышает gc.B, то может

потребоваться пересчет конструкции.

Для запроектированной конструкции

Чем -меньше собственный вес конструкций, тем меньше затраты материалов.

Однако необходимо отметить, что минимум собственного веса конструкции не может

быть принят в качестве критерия для

выбора экономически наиболее эффективных конструктивных решений и типов

конструкций.

2. КЛЕЕНЫЕ

БАЛКИ. Рациональные области применения.

Принципы расчета и конструирования

Дощатоклееные балки обладают рядом

преимуществ перед другими составными балками; они работают как монолитные; их

можно изготовить с поперечным сечением большой высоты; в балках длиной более б

м отдельные доски стыкуют по длине с помощью зубчатого шипа и, следовательно,

балки не будут иметь стыка, ослабляющего

сечение; в дощатоклееных балках можно рационально размещать доски различного

качества по высоте. Слои из досок первого или второго сортов укладывают в

наиболее напряженные зоны балки, а

слои из досок второго или третьего сортов — в менее напряженные

места. В доща-токлееных балках можно также использовать маломерные

пиломатериалы.

Опыт применения дощатоклееных

балок показывает, что их надежность зависит от качества склейки и тщательного

соблюдения технологического процесса

изготовления. Это возможно только в

заводских условиях, в специальных

цехах с необходимым оборудованием при качественной сушке пиломатериалов.

.Работы по изготовлению балок следует выполнять

специально обученным персоналом.

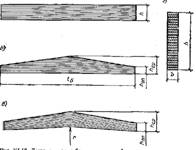

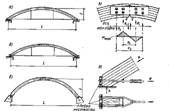

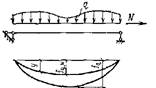

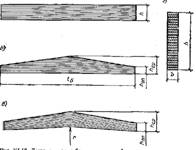

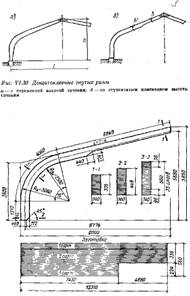

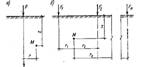

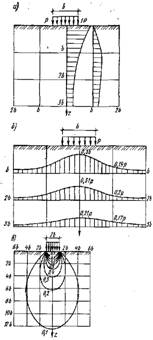

Для пролетов 6—24 м в

качестве основных несущих конструкций применяют

балки, склеиваемые из досок плашмя

(рис. VI.18). Высоту балок принимаютв пределах Vs—'/12^ Ширину балок целесообразно, как правило, брать

минимальной и определенной из условия

опира-ния панелей покрытия и обеспечения

монтажной жесткости. Уклон верхней грани двускатных балок принимают в

пределах 2,5—10 %.

Дощатоклееные балки, особенно с большим отношением высоты к ширине

поперечного сечения, подлежат

проверке на устойчивость плоской формы деформирования.

В основном следует применять балки

прямоугольного поперечного сечения, как более технологичные при изготовлении.

Дощатоклееные балки рассчитывают как балки цельного сечения.

Влияние на несущую

способность балок размеров, формы поперечного сечения

и толщины слоев учитывают коэффициентами условия

работы. Нормальные напряжения определяют

по формуле

Здесь коэффициент условия

работы ms учитывает влияние

размеров поперечного сечения, тсл —

толщину слоев.

Значения коэффициента тб для дощатоклееных балок разной высоты h приведены в пункте 3.2.д норм, значения коэффициента тсл — в пункте 3.2.е норм.

В двускатных балках при равномерно распределенной нагрузке сечение с

максимальным нормальным напряжением

не совпадает с положением максимального момента. Это сечение находится из общего выражения

для нормальных напряжений

Приравняв нулю выражение,

полученное после дифференцирования,

и сделав необходимые преобразования,

найдем, что указанное сечение отстоит от опоры на расстоянии

Для балок прямоугольного сечения

из пакета досок необходимо производить расчет на устойчивость плоской формы

деформирования по формуле

где М — максимальный изгибающий момент на рассматриваемом участке /Р; Wgp — максимальный ыомс-нт сопротивления брутто на рассматриваемом участке 1Р.

Коэффициент фи для балок,

щарнирно закрепленных от смещения из

плоскости изгиба и закрепленных от поворота вокруг продольной оси, определяют по формуле

где IP — расстояние

между опорными сечениями балки, а

при закреплении сжатой кромки балки в промежуточных точках от смещения яз

плоскости (прогонами, ребрами панелей) расстояние

между этими точками; Ь — ширина поперечного сечения;

h- — максимальная

высота поперечного сечения на

участке /р; Кф — коэффициент, зависящий

от формы эпюры изгибающих моментов на участке 1р.

Устойчивость плоской формы деформирования

балок двутаврового сечения следует

рассчитывать в тех случаях, когда

где b — ширина сжатого пояса поперечного сечения.

Расчет следует производить по формуле

где ф — коэффициент продольного изгиба из плоскости изгиба. сжатого пояса; Re — расчетное

сопротивление сжатию.

Для гнутоклееных балок (см,

рис. VI. 18, в) при изгибающем моменте М, уменьшающем их

кривизну, следует проверять

радиальные растягивающие напряжения по

формуле

где а0 — нормальное напряжение

в крайнем волокне растянутой зоны;

о1! — нормальное напряжение в

промежуточном волокне сечения, для которого определяются радиальные растягивающие

напряжения;

hi — расстояние

между крайним и рассматриваемым волокном; г — радиус кривизны линии, проходящей через центр тяжести

эпюры нормальных растягивающих напряжений, заключенной между крайним и рассматриваемым

волокном; /?рэо — расчетное сопротивление древесины растяжению

поперек волокон.

Скалывающие напряжения проверяют

в сечении с максимальной поперечной силой Q. Проверяют по обычной

формуле

где Q — расчетная

поперечная сила; 5 — статический

момент брутто сдвигаемой части поперечного сечения

элемента; J — момент инерции брутто

поперечного сечения элемента

относительно нейтральной оси; b — ширина балки,

а при двутавровом сечении — ширина стенки; 6 = 6ст; Яък — расчетное

сопротивление скалыванию при изгибе для

клееных элементов.

Если нагрузка приложена к нижнему поясу

балок таврового или двутаврового сечения,

обязательно делают проверку на

отрыв нижней полки по эмпирической формуле

где &ст — толщина стенки; с — ширина опирания

нагрузки.

Кроме расчета на прочность балки должны быть проверены на прогиб от

нормативной нагрузки. Полный прогиб балок может быть получен из общей формулы

перемещений. Так как в балке, работающей на изгиб, нормальная сила отсутствует (Л/я

= 0), для определения прогиба будем иметь известную двучленную формулу

При равномерно распределенной нагрузке первый интеграл равен

54н/4/384£7, а второй A.(qfil2/SGF). Для балок малой высоты, когда //й>20, второй

интеграл, учитывающий влияние на

прогиб касательных напряжений, не

имеет большого значения и не

учитывается. Однако, когда

//й<20, что всегда имеет место в главных балках, для

которых это отношение находится в

пределах 8—12, второй интеграл дает значительное увеличение прогиба и его

следует учитывать. Особенно это- относится

к балкам двутаврового сечения.

Прогиб двускатных балок определяют

с учетом переменного по длине момента инерции балок. Наибольший прогиб

шарнирно опертых и консольных балок постоянного

и переменного сечений с учетом влияния касательных напряжений

практически вычисляют по формуле

где /о — прогиб балки постоянного

сечения высотой h без учете деформаций сдвига; k — наибольшая высота сечения; I — пролет балки;

А — коэффициент, учитывающий влияние

переменности высоты сечения,

принимаемый 1 для балок постоянного сечения;

с—коэффициент, учитывающий влияние

деформаций сдвига от поперечной силы.

Значения коэффициентов k и с для

основных расчетных схем балок приведены в табл. 3 прил 4 СНиП П-25-80.

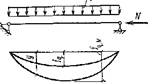

Клеефанерные балки

Клеефанерные балки состоят из

фанерных стенок и дощатых поясов.

Поперечное сечение клее-фанерной балки может быть двутавровым или коробчатым.

Так как при этом пояса удалены от

нейтральной оси, то материал в таких балках используется

более эффективно.

Фанерная стенка помимо работы

на сдвигающие усилия может

воспринимать и нормальные напряжения (при условии, если волокна наружных шпонов

расположены вдоль оси балки). Для

лучшего использования несущей

способности фанерной стенки целесообразно располагать фанеру так, чтобы

волокна ее наружных шпонов были направлены вдоль оси балки. При продольном расположении

волокон наружных шпонов модуль упругости фанеры примерно на 50 % больше, чем

при поперечном их расположении, что предопределяет

лучшее использование фанеры на сжатие и растяжение

при изгибе на ребро. Кроме того, продольное расположение волокон наружных

шпонов позволяет стыковать фанеру

«на ус». При поперечном расположении волокон этих шпонов стыки можно выполнять только, используя

накладки, что менее надежно; к тому же накладки перекрывают "стык стенки

лишь в чистоте между поясами и,

таким образом, уменьшается момент

инерции сечения в стыке.

Клеефанерные балки могут быть постоянной

высоты, двускатными, а также с криволинейным верхним поясом

(см. рис. VI. 19, б). Радиус кривизны

верхнего пояса .кругового очертания определяют

по уравнению окружности

где R — радиус кривизны верхнего пояса; hcp — высота

балки в середине пролета; hK — высота балки

на ее конце.

Одним из важных преимуществ клеефанерных балок с криволинейным верхним

поясом по сравнению с двускатными является то, что они не имеют стыка в коньке и поэтому

могут быть выполнены полностью безметальными, что делает их более пригодными к

применению в помещениях с

агрессивной средой, в частности для

химических производств.

Клеефанерные балки с плоской фанерной стенкой рекомендуется использовать для

пролетов до 15 м. Их высоту обычно назначают в пределах Vs—Vi2^ при этом

следует учитывать стандартные размеры фанерных листов. Толщину стенки

принимают не менее 8 мм.

Специфическая особенность

клеефанерных балок — наличие в них тонкой фанерной стенки, которая требует специальных мер для

ее закрепления от потери устойчивости.

Придание жесткости фанерной стенке можно обеспечить двумя

способами: а) постановкой дощатых ребер

жесткости {см. рис. VI.19); б)

устройством волнистой стенки (рис. VI,20). Для придания

волнистости стенке на копировальном станке в досках пояса

выбирают криволинейные пазы клиновидного сечения,

в которые на клею вставляют фанерную

стенку.

Клеефанерные балки, так же как панели покрытия,

рассчитывают с учетом различных модулей упругости древесины поясов и фанерной стенки по приведенным геометрическим

характеристикам. Приведение осуществляют

к материалу, в котором находят напряжения.

При определении напряжений в поясах приведенные характеристики сечения вычисляют

по следующим формулам:

где FH, /д, 5щ — соответственно

площадь, момент инерция и статический

момент поясов; РФ, /ф и S$ — соответственно площадь, момент инерции и

статический момент фанерной стенки; Р.$ — соответственно' модуль упругости

фанеры и древесины поясов.

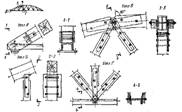

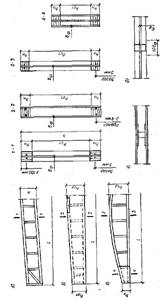

3. Металлодеревянные фермы.

Рациональные области применения.

Принципы расчета и конструирования.

Узлы.

4. Клееные арки. Расчет и конструирование. Узлы.

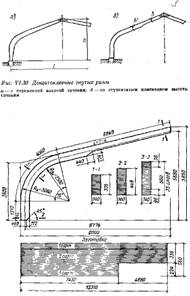

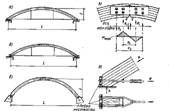

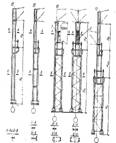

Дощатоклееные арки применяют

кругового или стрельчатого очертания

с затяжками или с непосредственным

опиранием на фундаменты или контрфорсы. При наличии затяжек

пролеты арок обычно не превышают 24 м, при опирании на фундаменты или

контрфорсы пролеты зданий, осуществленных в СССР, достигали 63 м (здание

летнего катка в Архангельске). За рубежом имеются

отдельные примеры применения арок с

пролетами более 100 м.

Арки обычно склеивают из пакета досок прямоугольного

по высоте сечения, что менее

трудоемко. При больших пролетах может оказаться

целесообразным применение арок переменного по высоте сечения, принятого

с учетом изменения момента по длине

арки.

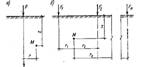

Дощатоклееные арки бывают двух- и трехшарнирны-ми (рис. VI.28). При пролетах до 24 м и ///=1/8—1/6 целесообразно

применять двухшарнирные арки как более

экономичные во всех случаях, когда

возможна транспортировка криволинейных элементов арок. Криволинейные арки, как

правило, делают с постоянным

радиусом кривизны, так как изогнуть доски по окружности легче. В дощатоклееных

арках толщину слоев (досок после острожки) для

удобства их гнутья целесообразно

применять, как правило, не более

1/300 радиуса кривизны и не более 33 мм.

Коньковый узел в трехшарнирных арках можно выполнять

с деревянными накладками на болтах,

воспринимающими поперечную силу от временной нагрузки и обеспечивающими

жесткость узла арки из ее плоскости. В случае, если распор воспринимается затяжкой,

она выполняется из профильной или круглой стали.

Арки рассчитываются на

нагрузки и воздействия в

соответствии со СНпП П-6-74. В результате расчета арок определяют значения

М, N, Q.

Нормальные напряжения в арках вычисляют

по обычной формуле для

сжато-изгибаемого стержня в сечении

с максимальным изгибающим моментом и соответствующей ему нормальной силой:

где JV0 — значение сжимающей силыв ключевом сеченииарки.

При отношении напряжений от

изгиба к напряжениям от сжатия

менее 0,1 производят расчет на

устойчивость в плоскости кривизны арки по формуле

Расчетную длину арки /0 при определении ее гибкости принимают: а) при

расчете на прочность по деформированной схеме:

для двухшарнирных арок при симметричной

нагрузке /о = 0,355;

для трехшарнирных арок при

симметричной нагрузке /о = 0,585;

для двухшарнирных и

трехшарнирных арок при ко-сосимметричной нагрузке — по формуле

гдеа — центральныйугол

полуарки,рад;5 — полная

длина дуги арки.

Для трехшарнирных арок при

расчете на несимметричную нагрузку расчетную длину допускается принимать /о = 0,585. Для

трехшарнирных стрельчатых арок с углом перелома в ключе более 10° при всех

видах нагрузок /о = 0,55.

Расчет арок на устойчивость плоской формы деформирования производят

по формуле 111-39.

Клеевые швы проверяют на

скалывание по формуле

где Q — расчетная

поперечная сила в арке; S — статический момент; /—момент инерции; b — ширина арки; Р.сн — расчетное сопротивление

скалыванию для клееных элементов.

Накладки в коньковом узле рассчитывают на поперечную силу при

несимметричном загружении арки. Накладки работают на поперечный изгиб.

Изгибающий момент накладки (см. рис. VI. 28, г).

Усилия, действующие на болты

(см. рис. VI .28, г):

)

Несущую способность болтов определяют

с учетом направления сил поперек

волокон; она должна быть больше действующих усилий А?ь Rz-

Крепление арки в опорных узлах рассчитывают на максимальную поперечную

силу, действующую в этих узлах. В арках больших пролетов опорный и коньковый

узлы конструктивно сложнее. Их можно выполнить,

например, с помощью специальных элементов, состоящих

из стальных пластинок, соединенных стержнем из круглой стали (рис. VI.29).

5. Рамы. Расчет и конструирование. Узлы.

Рамные конструкции отличаются

от арочных своим очертанием, которое сильно влияет

на распределение изгибающих моментов в пролете. При ломаном очертании рамы в

жестком карнизном узле при загружении как левой, так и правой половины рамы

возникают моменты одного знака. В результате при загружении рамы по всему

пролету угловые моменты сильно увеличиваются,

что ограничивает длину пролетов, перекрываемых рамами, до 18—30 м.

Рамы могут воспринимать горизонтальные нагрузки, обеспечивая поперечную устойчивость здания без защемления

стоек и без устройства жестких поперечных стен. Рекомендуется делать рамы трехшарнирными, так как в статически

определимых системах не происходит перераспределения

усилий при деформировании под длительно действующей нагрузкой, что

обеспечивает соответствие их расчетным усилиям.

Дощатоклееные гнутые рамы. Дощатоклееные гнутые рамы (рис. VI.30) выполняют

трехшарнирными, что облегчает их изготовление, транспортирование и монтаж.

Криволинейность карнизных узлов достигается

выгибом слоев (досок) по окружности при изготовлении рам. Радиус кривизны

обычно невелик и составляет 2—4 м.

1ак как по условиям гнутья отношение радиуса кривизны к толщине слоя (Я/6) не может быть меньше 150, то толщина слоев

для изготовления дощатоклееных гнутых рам после фрезерования будет составлять

не более 1,Ь— 2,5 см. Следовательно, Дощатоклееные гнутые рамы более трудоемки

в изготовлении, чем арки и требуют большего расхода древесины и клея. Кроме того, расчетное сопротивление изгибу

уменьшается умножением на коэффициент

гнутья, меньший единицы.

Сечение рамы делают прямоугольным,

а высоту сечения—переменной по

длине, что достигается уменьшением

числа досок в пакете с внутренней стороны рамы. Постепенное плавное изменение

высоты сечения (рис. VI 30 а) предпочтительнее с архитектурной точки зрения но технологически менее выгодно. Менее сложно и

трудоемко изготовление дощатоклееных гнутых рам с применением ступенчатого

изменения высоты сечения которые разработаны для

пролетов 12 и 18 м. Рамы работают на сжатие и поперечный изгиб.

Дощатоклееные рамы из прямолинейных

элементов.

Дощатоклееные рамы из прямолинейных

элементов (рис. VI.33, а—VI.33, е) более технологичны, чем доща-токлееные гнутые

рамы, так как на заводе собирают и склеивают из прямолинейных

досок отдельно стойку и ригель каждой полурамы.

Наиболее сложным у рам П-образного очертания

является карнизный узел (соединение стойки с ригелем), где

действует максимальный изгибающий момент.

Рамы пролетом 12 и 18 м иногда проектируют с карнизным узлом, решенным

с помощью косынок из фанеры марки ФСФ или лучше бакелизированной ' (рис. Vi.33, в). Фанерные косынки, приклеиваемые к стойке и

ригелю, перекрывают стык, воспринимая

нормальное усилие и изгибающий момент. Клеевой шов проверяют

на скалывание.

Недостаток такого решения —

возможность разрушения клеевого шва

при усушке и разбухании пакета досок, приклеенного к фанерной косынке больших

размеров. В последнее время шире

применяют соединение стойки с

ригелем на зубчатый шип (рис. VI.33,г).

Более надежны рамы из прямолинейных

элементов с ригелем, имеющим консоли и опирающимся

шарнирно на стойки и подкосы (рис. VI.33, д,

е). Элементы таких рам работают как сжато-изгибаемые стержни и должны быть

рассчитаны на действующие в сечениях

нормальные усилия, изгибающие

моменты и поперечные силы.

Получили применение в строительстве рамы с соединением ригеля в карнизном узле на зубчатый шип. Расчет этих рам

производят на прочность и

устойчивость плоской формы деформирования.

Клеефанерные рамы (рис. VI.36) в

поперечном сечении могут быть двутавровыми или коробчатыми. Фанеру, как и у

клеефанерной балки, лучше располагать так, чтобы волокна рубашек были

параллельны оси рамы. Карнизный узел решают с применением стальных накладок

(рис. VI.36, б) или с помощью специальных гну-токлееных

фанерных вставок1, являющихся

закруглен-

ным продолжением прямолинейных

поясов ригеля

и стойки {рис. VI.36, s). Гнутоклееные фанерные вставки соединяют

с прямолинейными досками поясов рамы зубчатым шипом. Стыки располагают

вразбежку.

Испытания клеефанерных рам выявили необходимость проверки фанерной стенки на

главные напряжения. Для

приближенного расчета можно проверить прочность фанерной стенки сравнением

расчетного сопротивления фанеры под

углом 45° к направлению волокон t/?4s) с главными напряжениями

где и, т —нормальное и касательное напряжения в стенке на уровне внутренней кромки сжатого пояса.

Клеефаыерные рамы следует рассчитывать не только по прочности, но и по

деформациям. При расчете аналогично

клеефанерным балкам принимают приведенные геометрические характеристики сечения.

6. Классификация

и область применения различных видов

соединений ДК. Соединение из лобовой врубке. Принцип расчета и конструирования.

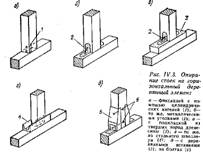

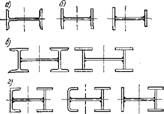

При контактных соединениях

деревянных элементов подразумеваются соединения,

в которых усилия от одного элемента

другому передаются через их

соответственно обработанные и опиленные контактные поверхности. Дополнительно

поставленные в таких соединениях

рабочие связи несут обычно функции

фиксации отдельных элементов или служат аварийными связями, включающимися

в работу при разрушении соединений.

При контактных соединениях

деревянных элементов в местах

примыканий между собой и с элементами из других строительных материалов

решающим оказывается работа

древесины на смятие.

Значительным преимуществом решения

соединений деревянных элементов

простым опиранием одних на другие является

незначительное влияние на их работу

деформаций древесины при колебаниях

температурно-влажностного режима в период эксплуатации конструкции, особенно

если силы сжатия соединяемых деревянных

элементов направлены вдоль волокон.

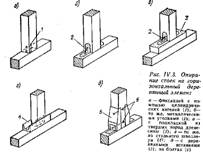

Контактные соединения со

сжатием перпендикулярно к волокнам

встречаются в соединениях стоек в местах примыканий к горизонтальным ригелям, опираний прогонов, балок, ферм на стены и т. д.

(рис. IV. 3, а, б). В этих случаях

расчет соединения сводится к определению проверки напряжений

смятия

по контактным поверхностям в деревянном элементе,

в котором силы сжатия приложены перпендикулярно

к волокнам, и сравнению их с соответствующим расчетным сопротивлением.

Поскольку сопротивление древесины на смятие

поперек волокон незначительно, то при действии больших усилий часто приходится увеличивать опорные площадки или контактные

поверхности соединяемых элементов.

Площадка контакта и распределение усилий сжатия

на большую поверхность может быть увеличена с помощью подкладок из твердых

пород древесины, имеющих повышенное сопротивление смятию

поперек волокон (рис. IV.3, в) или

подкладки из металлических профилей (рис. IV.3, е), а также деревянными

вставками в опорные части стоек (рис. IV.3, д).

Если опорную площадь нельзя

увеличить по каким-то конструктивным соображениям,

то для поднятия сопротивляемости

древесины смятию в этой части применяют различные накладки, например, из фанеры,

прикрепляемые к боковым граням нагелями

или клеями (рис. IV.4, а). Эффект повышения

сопротивляемости смятию в этом случае достигается

не столько вследствие увеличения

площади опирания, сколько передачей

и распределением усилий с помощью накладок на большую глубину элемента.

Заслуживает внимания и

дальнейшей проработки предложенный в нашей стране вариант усиления клееных балок в опорной части (рис. IV.4, 6"). Суть этого метода состоит в том, что в

опорной части дощатокле-еных балок большого поперечного сечения выпиливается

уголок под углом 45°, затем после разворота на 90° вклеивается обратно. Этим достигается

по контактной поверхности балки с опорной частью максимальное сопротивление

древесины смятию (вдоль волокон) и

при проверке шва по месту склеивания

применяется

расчетное сопротивление смятию под

углом 45°.

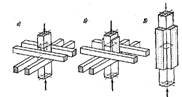

Контактные соединения деревянных элементов с действием сил вдоль волокон

имеются, например, при наращивании

стоек по длине (рис. IV.5). В этом случае сопротивление

смятию вдоль волокон максимально и

совпадает с сопротивлением сжатию вдоль волокон. Однако при этом возникает

опасность взаимопроникновения деревянных элементов из-за того, что более плотные слои

древесины в одном элементе совпадают с менее плотными в другом. В результате

этого может произойти деформация

древесины в торцах.

Концы соединяемых элементов

должны быть точно совмещены и приторцованы. Чтобы предотвратить смещение

концов элементов, устанавливают цилиндрические нагели в торцах или боковые

накладки (см. рис. IV.5).

Поскольку размеры поперечного сечения

сжатых стоек принимают из расчета на продольный изгиб, этой площади бывает

вполне достаточно для восприятия напряжений смятия вдоль волокон, поэтому расчет торцов элемента на

смятие при передаче усилий по всей

площади поперечного сечения обычно

не проводят.

Работа древесины в местах соединения

по контактным поверхностям на смятие под углом возникает в соединениях деревянных

элементов, находящихся под различными углами, например стык наклонных

деревянных элементов (рис. IV.6). В этих случаях

древесину по контактной поверхности проверяют

на смятие под углом.

Боковые накладки или различные вкладыши между соединяемыми элементами служат для

фиксации элементов и восприятия поперечных сил. Соединение наклонных сжатых деревянных элементов с горизонтальными растянутыми элементами без рабочих связей осуществляют

чаще на врубках, конструкция и

работа которых будет рассмотрена в последующих параграфах.

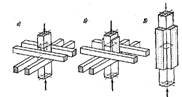

Лобовая врубка. Врубкой

называют соединение (рис. IV.7), в котором

усилие элемента, работающего на сжатие, передается

другому элементу непосредственно без вкладышей или

иных рабочих связей. За этим

видом соединения сохранилось старое

название «врубка», хотя в настоящее время

врезки и гнезда выполняют не

топором, а электро-, или мотопилой, цепнодолбежником.

Основной областью применения

врубок являются уз-ловые соединения

в брусчатых и бревенчатых фермах, в том числе в опорных узлах примыкания сжатого верхнего пояса

к растянутому нижнему поясу.

Соединяемые врубкой элементы

деревянных конструкций (д. к.)

должны быть скреплены вспомогательными связями — болтами, хомутами, скобами и т. п., которые

следует рассчитывать в основном на монтажные нагрузки.

Лобовая врубка может утратить

несущую способность при достижении одного из трех предельных состояний: 1) по смятию

площадки упора FCK^ 2) по скалыванию площадки FC*', 3) по разрыву ослабленного врубкой нижнего пояса.

Площадь смятия определяют

глубиной врубки Лвр, которая

ограничивается нормами Лвр^ЛбР/3,

где Абр — высота растянутого

элемента. При этом несущая способность

врубки из условия разрыва растянутого элемента в ослабленном сечении при

правильном центрировании узла всегда обеспечивается

с избыточным запасом прочности. Решающее значение имеет как правило несущая способность врубки, исходя

из условий скалывания.

Согласно СНиП 11-25-80, лобовую врубку на скалывание рассчитывают

определением среднего по длине площадки скалывания

напряжения

сдвига по формуле

где ^ек — расчетное сопротивление древесины скалыванию для максимального напряжения; /ск— расчетная

длина плоскости скалывания,

принимается не более 10 глубин

врезки в элемент; е — плечо сил сдвига, принимаемое 0,5/1 при расчете элементов

с несимметричной врезкой в соединениях

без зазора между элементами (см. рис. IV-7) и

0,25Л при расчете симметрично загружаемых элементов с симметричной врезкой; $—

коэффициент, принимаемый 0,25. Отношение

должно быть не менее 3.

Однако выполненный анализ сложного напряженного

состояния,

возникающего по плоскости скалывания1,

показал, что вышеприведенная

формула СНиП 11-25-80 приемлема только для

угла а —45°. А для угла а = 30°, при

котором несущая способность врубки

повышается, формула СНиП не верна и

должна быть заменена другой;

В результате анализа установлено, что с увеличением глубины врубки при

постоянной длине плоскости скалывания снижается

коэффициент концентрации напряжений

сдвига и уменьшаются напряжения

сжатия поперек волокон в начале

плоскости скалывания. Выявлена зависимость коэффициента концентрации напряжений сдвига ^max/^сред от отношения

1ск/е и от угла смятия а (табл. IV.2). На

основе данных, приведенных в табл. IV.1, можно

сделать следующие выводы:

1) чем больше отношение длины

плоскости скалывания к е, тем

больше коэффициент концентрации напряжений

сдвига;

2)чем меньше угол а, тем меньше

коэффициент концентрации напряжений

сдвига;

3) чем больше нормальная к

плоскости сдвига составляющая, тем выше значение концентрации напряжений сдвига.

При этом необходимо отметить, что нормальные к плоскости сдвига напряжения

сжатия поперек волокон повышают

сопротивление скалыванию вдоль волокон1.

7. Основные формы пространственных ДК, их

достоинства и недостатки. Кружально-сетчатые своды. Купольные покрытия

являются самой распространенной формой пространственных

конструкций, в том числе из древесины, фанеры, пластмасс. Будучи одним из наиболее

экономичных видов оболочек на круглом или многоугольном плане, они получили

широкое распространение в гражданском, промышленном и сельскохозяйственном строительстве. Очертание куполов зависит

от архитектурных и технологических требований, вида материала, типизации

элементов, простоты изготовления,

транспортировки и монтажа конструкций. Купольные оболочки из пластмасс имеют

диаметр от одного метра (световые фонари) до 50—60 м (сферы укрытия антенных устройств). При усилении пластмассовых

куполов деревянными или

металлическими ребрами их пролеты могут превышать 100 м. Купола из клеефанерных

элементов достигают диаметра 90 м. Известные к настоящему

времени возведенные деревянные

купола достигают пролета 153 и 162 м, а покрытие над стадионом, разработанное

фирмой «Вайерхозер» (г. Такома, США) в форме ребристого купола с сетчатым

заполнением из клееной древесины и фанеры, запроектировано диаметром 257 м.

Классифицировать купола покрытия

можно по самым различным признакам. По материалу — из древесины, фанеры,

пластмасс и их сочетаний. По конструктивному решению — тонкостенные

купола-оболочки, ребристые купола, ребристо-кольцевые, ребристо-кольцевые купола

с решетчатыми связями, сетчатые. По форме поверхности, получаемой

вращением образующей вокруг вертикальной оси, купола могут быть сферического

очертания, эллиптического,

конического, в форме гиперболоида вращения

и т. д. Пластмассовые купола часто проектируют из волнистых (лотковых) и

складчатых элементов.

Основными нагрузками, действующими на купольное покрытие, являются: собственный вес конструкции, снеговой покров,

технологическая нагрузка от массы

оборудования и приспособлений; для подъемистых куполов — ветровая нагрузка.

Методика расчета купольных покрытий зависит от типа оболочки и вида

нагрузки — осесимметричной и неосесимметричной. К первой, как правило, относится собственный вес конструкции; как вариант — масса

сплошного снегового покрова и симметрично подвешенного оборудования. Ко второй — ветровая

нагрузка; как вариант — односторонняя снеговая

и масса несимметрично расположенного оборудования.

Оболочка купола считается

пологой, если отношение стрелы подъема купола к его диаметру не превышает 1/5.

При отношении стрелы подъема купола к его диаметру не более 1/4 ветровой напор

создает на поверхности купола отсос, который разгружает купол и при достаточном

собственном весе покрытия может не

учитываться. Однако легкие

пластмассовые купола необходимо проверять

расчетом на действие отсоса ветра.

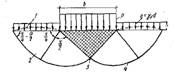

Конструкции кружально-сетчатых сомкнутых

сводов. Купол из сомкнутых сводов

образует в плане правильный многоугольник и состоит из одинаковых секторов

(рис. IX.36 и IX. 37), являющихся частью цилиндрического свода. Смежные секторы

сомкнутого свода соединяются между собой специальными ребрами, называемыми

гуртами. Шаг сетки с, угол т|з между косяками

и угол а между нижними ребрами косяков

и образующей свода пришагают такими же, как в цилиндрических кру-жально-сетчатых

сводах.

Косяки, примыкающие к гуртам,

соединены с ними «по месту». Гурт имеет эллиптическое очертание, которое при f^.LJ5 может быть

практически заменено окружностью, построенной по трем точкам — одна посередине

и две по концам гурта. Для покрытий,

особенно где косяки сетки клееные,

целесообразно гурты выполнять также

клееными — либо из стандартных косяков,

как кружальные арки, либо из пакета гнутых досок, как клееные арки.

Нижнее распорное кольцо, имеющее очертание правильного многоугольника,

может быть из стали или железобетона либо металлодеревянньш

из горизонтальных шпренгельных ферм, где изгибающие моменты воспринимаются деревянным

поясом, а замкнутая многоугольная

схема металлических шпренгелей воспринимает растягивающие

усилия от распора. Верхнее сжатое

кольцо решают обычно по принципу многослойной кружальной арки.

Представляет интерес

разновидность сомкнутого сетчатого свода, разработанного в США для пролета 257м {рис. IX.38). Проект этого свода предусматривает использование

его для покрытия стадионов в городах Портленде, Филадельфии,

Детройте и Новом Орлеане. Стрела подъема этого покрытия

76 м. Гурты клееные, переменного коробчатого сечения.

Максимальная высота сечения 334 см. Верхний пояс

представляет собой пакет шириной 91

см, а нижний пояс состоит из двух пакетов

шириной по 36 см. Высота поясов

одинаковая и равна 61 см.

Устойчивость стенок гурта, выполненных из фанеры толщиной 76 мм, обеспечивается изнутри ребрами жесткости. Нижнее распорное

кольцо полое клееное. Внутри кольца проходят

предварительно напряженные стальные

тросы. Ромбическая сетка между

гуртами выполнена из клееных косяков.

По сетке уложены клеефа-нерные панели, которые имеют размеры и формы, соответствующие

ромбовидной ячейке. Кровля — из листов алюминиевого сплава. Это купольное

покрытие было принято для строительства, как самое экономичное по сравнению

с вариантами из других строительных материалов.

8. Тонкостенные и ребристые

купола-оболочки из древесины и пластмасс.

По характеру работы к этой конструктивной схеме ближе всего относятся

пластмассовые гладкие купола-оболочки однослойные, двух- и трехслойные.

Однослойные пластмассовые купола изготовляют

из полиметилме-такрилата (органическое стекло), полиэфирного стеклопластика

(чаше всего светопрозрачного) и пенопласта (пенополистирол и др.). Трехслойные

купола-оболочки общей толщиной от 15 до 50 мм имеют стеклопластико-вые обшивки

толщиной до 3 мм и средний слой из пено-полистирола, пенополиуретана,

пенополивинилхлорида, пенофенопласта, сотопласта и просто воздушной прослойки.

Двухслойные оболочки состоят из

наружного стеклопластиковсго слоя и

внутреннего пенопластового.

Диаметр и толщина однослойных куполов из полиме-тилметакрилата

соответственно достигают 10 м и 20 мм; из стеклопластика—9 м и 6 мм; из

пенопласта—24 м и 200 мм. Трехслойные купола возводят

диаметром до 25 м с общей толщиной оболочки до 50 мм.

Параметры двухслойных куполов аналогичны однослойным стеклопластиковым,

так как внутренний пенопластовый слой в основном выполняет

функцию утеплителя.

Интересным примером трехслойного пластмассового купола является покрытие выставочного павильона в г. Бергамо

(Италия) (рис. IX.25). Диаметр купола 25 м, высота подъема 9 м, общая толщина оболочки 50 мм емыми к ребрам болтами,

глухарями или зубчатыми шпонками.

При значительных поперечных усилиях

применяют сварные металлические

башмаки.

Верхнее кольцо изготовляют

металлическим или деревянным. Деревянные кольца могут быть клееными или кружальными на

гвоздях. Диаметр верхнего кольца принимают

таким, чтобы к нему беспрепятственно

примыкало требуемое количество меридианных ребер. Отверстие кольца часто

используют как световой или аэрационный фонарь.

Нижнее опорное кольцо воспринимает распор меридианных ребер и работает

на растяжение. Оно может быть

железобетонным, деревянным или

металлическим в зависимости от уровня

опирания купола и вида ниж-нях опорных конструкций (железобетонные фундаменты,

металлические или деревянные стойки

и т. д.). Концы ребер должны быть заанкерены в опорном кольце, а последнее

надежно соединено с нижележащими конструкциями.

Кольцевые настилы воспринимают усилия,

действующие в кольцевом направлении оболочки. В нижней части купола, где могут

возникать растягивающие кольцевые

усилия, кольцевой настил выполняют из двух слоев досок. Нижний укладывают

непосредственно на меридианные ребра, верхний — перекрывает стыки нижнего,

сдвигаясь относительно их на

половину длины доски. Оба слоя

прибивают гвоздями. Доски не

выкружаливают и поэтому между ними образуются

зазоры. Вместо досок можно применять

склеенные по длине плети брусков. В этом случае настил может быть одинарным,

стыки плетей располагаются

вразбежку и соединяются гвоздями

через меридианное ребро или смежные бруски. Толщину досок кольцевого настила

принимают 19—25 мм. В верхней части купола, где действуют сжимающие кольцевые

усилия, настил выполняют из одного слоя

досок (брусков) толщиной, равной двойному нижнему кольцевому настилу.

Косой настил воспринимает сдвигающие усилия,

которые возникают при несимметричной нагрузке на купрл. Он состоит из одного

слоя досок толщиной 16—25 мм,

укладываемого сверху кольцевого настила от одного меридианного ребра к

другому, под углом около 45°, образуя

на поверхности купола елочку.

Купола-оболочки могут быть выполнены из крупнопанельных клеефанерных

элементов, что значительно снижает трудоемкость возведения

покрытия.

Деревянные тонкостенные

купола-оболочки собирают с помощью лесов.

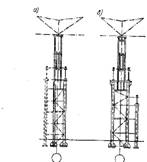

Ребристые купола — одна из первых конструктивных схем купольных

покрытий, состоящая из отдельных, поставленных радиально плоскостных

несущих криволинейных или прямолинейных

ребер, опирающихся в верхнее и

нижнее опорные кольца или фундаменты (рис. IX.28). Ограждающая

часть покрытия, уложенная по верхним граням

ребер, образует поверхность купола. Покрытие состоит из дощатых щитов или

настила по кольцевым прогонам, клеефанерных или стеклопластиковых панелей.

Несущие меридианные деревянные

ребра постоянного или переменного

сечения могут быть выполнены в виде

полуарок (поверхности положительной гауссовой кривизны) или прямолинейных элементов (конические купола) из

клееной древесины, фанеры или досок со сплошной или сквозной стенкой на гвоздях, а иногда из ферм. Несущие ребра увеличивают

жесткость купола, позволяют

воспринимать сосредоточенные нагрузки от оборудования,

способствуют приданию оболочки проектной формы при возведении и облегчают

монтаж покрытия. Высоту поперечного

сечения ребер принимают в пределах

1/50—1/75 диаметра купола. Ребра устанавливают по нижнему опорному кольцу с

шагом 4,5—6 м. Для обеспечения устойчивости ребер из плоскости и повышения общей жесткости покрытия

между двумя соседними ребрами

купола устанавливают связи.

Количество пар ребер, соединенных связями, принимают не менее трех. Чаще всего ребра

соединяют попарно по всему покрытию.

Дощатый настил укладывают по прогонам в два слоя

— продольный и косой.

Верхнее сжатое кольцо (круглое или многоугольное) в отличие от кольца

тонкостенных куполов-оболочек проектируют более жестким, учитывая его работу на изгиб и кручение, так как два ребра,

расположенные в одной диаметральной плоскости, работают как арочная конструкция,

прерванная в коньковом шарнире

кольцом. При большом диаметре верхнее кольцо для

повышения его жесткости и

устойчивости раскрепляют внутренними

распорками. Нижнее опорное кольцо как в тонкостенных куполах может быть

круглого или многоугольного очертания

из железобетона, металла или древесины. Соединение ребер с верхним и нижним

кольцами осуществляется шарнирно.

9-15. Требования,

предъявляемые

к клеям для

несущих конструкций

Равнопрочность, монолитность и долговечность клеевых соединений в деревянных конструкциях

могут быть достигнуты только применением водостойких конструкционных клеев.

Долговечность и надежность клеевого соединения

зависят от устойчивости адгезионных

связей, вида клея, его качества, технологии склеивания, эксплуатационных условий и поверхностной

обработки досок.

Клеевой шов должен обеспечивать прочность соединения, не уступающую прочности древесины на скалывание

вдоль волокон и на растяжение

поперек волокон. Прочность клеевого шва, соответствующую прочности древесины на

растяжение вдоль волокон, пока еще

не удается получить, поэтому в растянутых стыках площадь склеиваемых поверхностей

приходится увеличивать примерно в

10 раз косой срезкой торца на ус или на зубчатый шип.

Плотность (беспустотность) контакта клеящего

вещества со склеиваемыми поверхностями

должна создаваться еще в вязкожидкой фазе конструкционного клея, заполняющего

все углубления и шероховатости,

благодаря способности смачивать

склеиваемую поверхность. Чем ровнее и чище остроганы склеиваемые поверхности и

чем плотнее они прилегают одни к другим, тем полнее монолитность склеивания, тем равномернее и тоньше клеевой шов. Деревянная

конструкция, монолитно склеенная из сухих тонких досок, обладает значительными преимуществами

перед брусом, вырезанным из цельного бревна, но для

реализации этих преимуществ необходимо строгое соблюдение всех условий

технологии индустриального производства клееных деревянных

конструкций.

После отверждения

конструкционного клея от сформировавшегося клеевого шва требуется

не только рав-иопрочность и монолитность, но и водостойкость, теплостойкость и

биостойкость. При испытаниях разрушение

опытных образцов клеевых соединений должно происходить в основном по

склеиваемой древесине, а не по клеевому шву (с разрушением внутренних,

когезиоиных связей) и не в

пограничном слое между клеевым швом и склеиваемым материалом (с разрушением

пограничных, адгезионных связей).

Виды клеев. Клеевые содинения

применялись давно, главным образом

в столярных изделиях. В начале XX в. в Швейцарии, Швеции и Германии стали применять несущие деревянные

конструкции, соединенные на казеиновом клее. Некоторые из этих деревянных конструкций, надежно защищенные от увлажнения, сохранились до наших дней. Однако в полной мере

удовлетворить требованиям, предъявляемым

к соединениям элементов несущих

конструкций современных капитальных сооружений, белковые клеи животного и тем

более растительного происхождения

не могли.

Решающее значение для

современного индустриального производства клееных деревянных

конструкций на новой технологической базе имеет развитие химии полимерных

материалов и производства синтетических клеев. Синтетические полимерные

материалы с запланированными свойствами позволяют

обеспечить требуемые прочность и долговечность клеевых соединений. Поиск

оптимального ассортимента конструкционных клеев . и соответствующих режимов

поточного производства клееных конструкций продолжается,

но уже сейчас имеется

набор синтетических клеев, которые позволяют

соединять деревянные строительные детали не только с деревом, но и

с синтетическими полимерными материалами н даже с металлическими деталями.

В отличие от казеиновых и других белковых клеев синтетические

конструкционные клеи образуют прочный водостойкий клеевой шов в результате

реакции полимеризации или поликонденсации. В настоящее

время в основном применяют резорциновые, фенольно-резорци-новые, алкилрезорциповые,

фенольные клеи. Согласно СНиП 11-25-80, выбор типа клея

зависит от температур-но-влажностных условий, при которых будут эксплуатироваться клееные конструкции.

Эластичность и вязкость

клеевого шва особенно важна при соединении деревянных

элементов с металлическими, фанерными, пластмассовыми и другими конструкционными

элементами, имеющими температурные, усадочные и упругие характеристики. Однако

использование эластичных каучуковых клеев в напряженных

соединениях как правило недопустимо

из-за недостаточной прочности таких соединений и чрезмерной ползучести их при

длительном нагружении.

Чем суше и тоньше склеиваемые доски, тем меньше опасность образования в них трещин. Если усушечное коробление

недосушенных досок произойдет еще до отверждения

клеевого шва, но после прекращения

давления пресса, то склеивание

будет необратимо нарушено, хотя

возможно, что этот брак обнаружится

лишь позднее, когда трещина раскроется

по клеевому шву.

Клеем на основе синтетических смол обрабатывают кромки фанерных листов.

Толщину их выбирают в зависимости от диаметра нагеля

и из условий работы фанеры на смятие

в гнезде.

Последние располагают обычно так, чтобы направление волокон наружных

слоев фанеры совпадало с направлением волокон соединяемого

элемента, в котором действуют большие усилия,

или этот угол составлял 45°. Следует

отметить недостаточную изученность вопроса применения

фанерных узловых пластинок.

Развитие нагельных соединений с пластинками в узлах привело к появлению нагельных пластин. Одними из первых стали

применяться

для узловых соединений конструкций

с одной или двумя ветвями нагельные пластинки системы Мениг. Пластинки

этой системы изготовляют из

пенопласта толщиной 3 мм и слоя

синтетической смолы, усиленной стекловолокном толщиной 2 мм. В этой пластинке

закреплены сквозные обоюдоострые нагели диаметром от 1,6 мм и длиной по каждую

сторону пластинки от 25 мм и более. Толщина соединяемых

деревянных элементов может достигать

80 мм. .

Нагельные пластинки устанавливают между соединяемыми

деревянными элементами. При

запрессовке слой пенопласта сжимается

и служит контролем для равномерной

запрессовки нагелей в оба соединяемых

элемента.

По своей работе соединения на

нагельных пластинках могут быть сравнены с работой гвоздевых соединений. Несущая способность соединений на пластинках типа «Мениг»

составляет 0,75—1,5 Н на 1 мм2

контактной поверхности.

10.

ПНЕВМАТИЧЕСКИЕ СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ ПОКРЫТИИ. Пневматические строительные конструкции покрытий по характеру

работы очень близки к пространственным .висячим

и тентовым мембранам. Оболочки этих конструкций, изготовленные из тканых

материалов, способны стабилизировать свою форму только при наличии предварительного

напряжения.

В отличие от тентовых мембран, где предварительное напряжение

создается механическим путем,

пневматические конструкции реализуют предварительное напряжение

вследствие разности давления

(избыточного или вакуума) в подоболочечном и окружающем конструкцию

пространстве.

Возникнув в конце сороковых годов нашего столетия

благодаря успехам химии полимеров,

пневматические конструкции сразу вступили в полосу своего бурного развития, подготовленную высоким уровнем техники и технической

культуры производства.

Среди преимушеств пневматических конструкций следует отметить малый

собственный вес, высокую мобильность, быстроту и простоту возведения, возможность перекрытия

больших пролетов, высокую степень заводской готовности и др.

Пневматические строительные конструкции в зависимости от характера

работы обычно разделяются на две самостоятельные

группы — пневмокаркасные (надувные) и воздухоопорные (рис. IX.47). Пневмокаркасные конструкции— это надувные

стержни или панели, несущая

способность которых (сопротивление сжатию, изгибу, кручению) обеспечивается повышенным давлением воздуха в замкнутом объеме

элемента. Большое внутреннее давление воздуха (до 150 кПа) требует высокой

степени герметичности и прочности материала. Это же условие ограничивает пролет

конструкций, который с учетом экономической целесообразности для рядовых

сооружений не превышает 15—16 м. Стоимость пневмокаркасных конструкций в 3—5

раза выше, чем воздухоопорных. Эти недостатки сдерживают их применение и

серийный выпуск конструкций до сих пор в мире не налажен.

Основным достоинством пневмокаркасных

конструкций является

отсутствие избыточного давления воздуха в эксплуатируемом пространстве и,

как следствие этого, потребности в процессе шлюзования.

Пример неординарных пневмокаркасных конструкций — павильон Фудзи (рис. 1Х.48)

и покрытие пневматического плавучего театра (рис. IX.49) на ЭКСПО-70 в г. Осаке.

Принципы расчета пневматических конструкций. Проектирование строительных пневматических конструкций

включает решение следующих задач: 1) нахождение оптимальной формы оболочки; 2)

установление характера и величины силового воздействия;

3) выяснение физико-механических

свойств материалов оболочек и обоснование расчетных сопротивлений; 4 ) выявление перемещений оболочки под действием

нагрузок; 5) определение напряженно-деформированного

состояния

оболочки.

Эти задачи, общие для всех

конструкций, применительно к пневматическим оболочкам требуют специального

подхода.

Формальным признаком оптимальной формы оболочки может служить состояние равнонапряженности

во всех направлениях по ее

поверхности. К таким поверхностям

можно отнести мыльную пленку. Однако найденные таким образом формы будут

оптимальными только для воздействия внутреннего давления.

При действии любой другой нагрузки это условие будет сразу нарушено и может привести

к появлению на поверхности оболочки

морщин и складок либо повышению расчетных усилий до уровня

расчетных сопротивлений материала. Поэтому учет реальных условий работы

оболочки требует анализа ее напряженно-деформированного

состояния

и коррекции формы поверхности образованной мыльной пленки..

Основными нагрузками на пневматическую конструкцию является избыточное давление, ветровые и снеговые

воздействия. Влияние собственного веса оболочки, ввиду его малости

по сравнению с другими нагрузками, обычно не учитывают. Однако в некоторых

случаях при небольшом давлении под

оболочечным пространством собственный вес может значительно влиять на очертание контура оболочки. Так, при

отношении избыточного давления Р к

собственному весу оболочки g, равному

/>/£:= 4...5, форма поперечного сечения

оболочки отличается от круговой

заметно, а при P/g = 2...3 — значительно. Распределение избыточного внутреннего давления на оболочку показано на рис. IX.51, а.

Для расчета пневматической

конструкции на ветровое воздействие необходимо выявить

картину обтекания оболочки потоком

воздуха, выраженную в эпюре распределения

ветрового давления по ее

поверхности. Пока еще это не удалось сделать с достаточной точностью.

13. Расчет сжато изгибаемых и растянуто изгибаемых элементов ДК.

В растянуто-изгибаемых

элементах кроме изгибающего момента действует центрально-приложенное усилие,

которое растягивает стержень (рис.

ШЛО), т. е. направлено в обратную сторону по сравнению со сжато-изгибаемым

элементом. Поэтому после прогиба стержня,

вызванного изгибающим моментом, нормальное усилие будет создавать

дополнительный момент противоположного знака и таким образом уменьшать

основной момент. Так как на деревянные

элементы при растяжении сильно влияют пороки древесины, снижая

их прочность, то растянуто-изгибаемые

элементы рассчитывают в запас прочности без учета дополнительного момента от

продольных сил при деформации стержня

по формуле

где FHT — площадь сечения нетто; RP, Кя ~ расчетные сопротивления

растяжению и изгибу.

При определении WHT ослабления, расположенные на участке элемента длиной 20 см,

совмещаются в одно се-

чение. Не учитывается

уменьшение прогиба от дополнительного момента также при проверке элемента по

второму предельному состоянию.

Сжато-изгибаемыми элементами называются

такие, на которые действует изгибающий момент и центрально приложенное

продольное сжимающее усилие. Изгибающий момент может создаваться; а) внецентренно приложенной сжимающей силой и

тогда элемент называют внецентренно сжатым или б) поперечной нагрузкой. При

расчете сжато-изгибаемых деревянных

стержней применяют теорию краевых

напряжений, предложенную проф.

д-ром техн. наук К. С. Завриевым. В соответствии с этой теорией несущая способность стержня

считается исчерпанной в тот момент,

когда краевое напряжение сжатию

делается равным расчетному

сопротивлению.

Эта теория менее точная, чем теория

устойчивости, однако она дает более простое решение и поэтому принята в действующих нормах проектирования СНиП П-25-80.

Так как жесткость стержня не является бесконечной, то он под влиянием

изгибающего момента прогибается.

При этом центрально приложенная

сжимающая сила теперь уже будет

иметь эксцентриситет, равный деформации стержня

от момента, и таким образом создаст дополнительный момент (рис. III.8). Появление

дополнительного момента от нормальной силы увеличит деформацию стержня, что приведет к еще большему возрастанию

дополнительного момента. Такое наращивание дополнительного момента и прогибов

будет некоторое время продолжаться, но затем затухнет.

Полный прогиб стержня и

уравнение кривой неизвестно, поэтому непосредственно по формуле краевых напряжений нельзя

найти эти напряжения:

где Мц — изгибающий момент от поперечной нагрузки; у — деформация стержня.

Полный изгибающий момент стержня

Так как в двух написанных уравнениях

есть три неизвестных ас, у, Мх, то следует найти еще одно уравнение. Всякую кривую можно аналитически выразить в виде ряда, который при этом должен быть быстро сходящимся и

удовлетворять краевым значениям. Таким является

тригонометрический ряд

Геометрическая интерпретация ряда

показана на рис. III.9. Как видно, ft есть максимальная

ордината кривой каждого члена ряда.

При симметричной нагрузке первый член ряда

дает точность, равную 95—97 %. Для

упрощения решения будем считать нагрузку симметричной. Тогда можно

ограничиться только первым членом ряда

Однако третье уравнение принесло четвертое неизвестное /1. Поэтому

вспомним строительную механику, где было показано, что вторая производная

у" уравнения кривой

деформирования равна изгибающему

моменту, деленному на жесткость с обратным знаком, т. е.

Тогда после дифференцирования

уравнения кривой получим

Приравняв значения (Ш.31) и (Ш;30) получим

Теперь значение Мх из (111.32) и у из (111.29) подставим в выражение

(111.28) и после преобразования имея в виду, что n2EJ/t2=NKp, asin (я*//) при

х = 1/2, где при симметричной нагрузке будет находиться

максимальная ордината прогиба ym^=fi, равен

единице, получим, что

Найденная зависимость позволяет решить вопрос об определении напряжений.

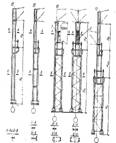

3. Конструкция

ферм

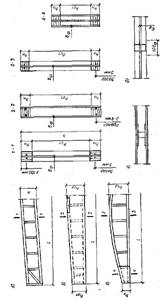

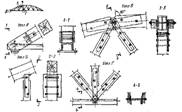

Многоугольные брусчатые фермы относятся к метал-лодеревянным

сборным конструкциям заводского изготовления (рис. VII.8). В

этих фермах верхний пояс представляет собой многоугольник, вписанный в окружность или

описанный около нее. Отношение высоты фермы к пролету принимают таким же, как в

сегментных фермах. т.е. от 1/6 до 1/7. Нижний пояс

делают, как правило, металлическим из профильной стали. Решетку принимаю!

треугольной со стойками. Длина панели верхнего поясг

значительно меньше, чем в клееных сегментных фермах так как несущая способность панели ограничена размерами сечения бруса и его длиной.

Как видно из этих схем, брус верхнего пояса

перекрывает две панели и является

двухпролетной неразрезной балкой, за исключением опорных панелей, имеющих

вдвое меньшую длину.

Решение узлов в многоугольных фермах во многом аналогично решению узлов

в сегментных клееных фермах. Раскосы и стойки решетки имеют по концам

металлические пластинки — наконечники, прикрепленные болтами к деревянному элементу и выполненные из полосовой стали, за

исключением верхнего наконечника стойки, который делают из уголка. Применение

здесь уголка необходимо потому, что в отличие от средней пластинки-наконечника

стойки, которая зажата между пластинками

раскосов в нижнем узле (что обеспечивает ей дополнительную устойчивость из

плоскости), в верхнем узле пластинка — наконечник стопки была бы свободна в

отношении продольного изгиба из плоскости и потому должна быть заменена наконечником

из жесткого профиля. В целях унификации пластинки-наконечники для всех раскосов и низа стойки имеют одну и ту же

длину и одинаковую разбивку отверстий для

болтов. Наконечники— уголки для

верха стойки также все одинаковы.

В узлы верхнего пояса, там,

где находится его стык, закладывают

металлические вкладыши. В центре проходит узловой болт, на который при сборке

надевают пластннки-наконечники.

Аналогично с сегментными фермами узловой вкладыш имеет клиновидную форму

в соответствии с переломом верхнего пояса

в месте узла. Стойки к верхнему поясу

(стойки сжаты) присоединяют также с

помощью пластинок, но так как пояс

в этом месте не имеет стыка, то узловые пластинки-наконечники надевают на

болт, вставляемый в проушины

пластинки, которая передает усилия от стойки на верхний пояс.

Пластинку-наконечник заранее скрепляют

с брусом верхнего пояса расчетным

количеством гвоздей или болтов. Стыки верхнего пояса

перекрывают жесткими деревянными

накладками на болтах.

Конструкция узлов нижнего пояса несколько отличается

от таковой в сегментных фермах. Учитывая,

что здесь длина элементов решетки и расчетные усилия

в них меньше, можно допустить внецентренное (с небольшим эксцентриситетом)

прикрепление элементов решетки в узлах к нижнему поясу,

как это показано на рис. VII.8, что

упрощает решение узла. Стык нижнего пояса

выполняют в любом удобном месте. Он

перекрывается или уголками, или

пластинками из полосовой стали. Опорный узел может быть решен так же, как в

сегментных фермах.

Расчет ферм. Нормальные усилия

в элементах многоугольных ферм определяют

обычным образом. Многоугольные фермы близки по очертанию сегментным, и

расчетные усилия в раскосах и

стойках получаются небольшими при

загру-жении снеговой нагрузкой всего пролета.

Верхний пояс в многоугольных

фермах выполняют из брусьев, длина

которых вдвое превышает длину панели. Таким образом, брус верхнего пояса представляет

собой двухпролетную балку со средней опорой на стойке решетки. Если нагрузка

приложена не только в узлах, но и между ними (обычный случай), то на средней

опоре возникает изгибающий момент, значение которого зависит от просадки

опоры, т.е. от просадки бруса верхнего пояса

на стойке. Значение этой просадки в общем случае не известно — оно зависит от

точности сборки фермы, качества древесины и пр. Поэтому в расчете

рассматривают два крайних случая: 1)

средняя

опора не имеет

просадки, и брус верхнего пояса

представляет собой двухпролетную

неразрезную балку; 2) средняя опора имеет такую просадку, что изгибающий момент

на средней опоре равен нулю, и брус верхнего пояса