Методы стерилизации бактерий

| Примечание | от автора: черновой вариант От редактора: отсутствует список литературы, который необходим для обзора |

| Загрузить архив: | |

| Файл: ref-21525.zip (67kb [zip], Скачиваний: 115) скачать |

Методы стерилизации

Почти все факторы физического

воздействия на микроорганизмы могут быть использованы с целью стерилизации. Под

стерилизацией понимают обеспложивание, освобождение материалов, растворов,

питательных сред от вегетативных и покоящихся форм микроорганизмов.

Стерильность - понятие абсолютное, оно означает полное отсутствие

микроорганизмов, как на поверхности, так и внутри стерильного объекта.

В практике широко используют несколько

способов стерилизации: термическая (под действие высоких температур) и холодная

(с помощью ультразвука, излучения, фильтрации).

Гибель

клеток бактерий, грибов, дрожжей и вирусных частиц при стерилизации высокой

температурой происходит либо в результате сгорания клеток, либо в результате

коагуляции белковых структур микроорганизмов. Различают следующие способы

тепловой стерилизации:

Прокаливание - это самый старый и надежный способ

стерилизации. В пламени горелки прокаливают бактериологические петли,

препаровальные иглы, кончики пинцетов и ножниц, предметные стекла. При этом

бактерии, грибы и их споры сгорают.

Кипячение - для стерилизации металлических

инструментов, стеклянных изделий, резиновых трубок, пробок используют кипящую

воду. При 100 ° С (температура кипящей воды) вегетативные формы микроорганизмов

и большинство вирусов погибают быстро, в течение нескольких минут. Споры

(бациллы сибирской язвы, ботулизма) выдерживают кипячение в течение нескольких

часов, вирусы гепатита В - около часа. Стерилизацию осуществляют в специальных

металлических сосудах - стерилизаторах, которые могут быть снабжены

электронагревом. Существует большое

количество типов стерилизаторов, отличающихся по объему и устройству.

Стерилизация сухим жаром - Для стеклянной посуды чаще

всего используют стерилизацию сухим жаром. Ее проводят в специальных

суховоздушных (сухожарочных) шкафах, имеющих датчики - регуляторы температуры.

Режимы стерилизации включают температуру и время. Наиболее часто используют

следующие режимы стерилизации сухим жаром:

|

Температура, ° С |

Время, мин |

|

140 |

180 |

|

150 |

150 |

|

160 |

120 |

|

170 |

60 |

При таких режимах погибают как вегетативные формы,

так и споры микроорганизмов.

Автоклавирование- стерилизация насыщенным паром под давлением. Проводится при температуре

выше точки кипения воды. Это наиболее надежный и распространенный способ

стерилизации. Особая эффективность этого способа достигается при совместном

действии пара и высокой температуры. Питательные среды для

микроорганизмов стерилизуют при 4 aтм

и 121 °С 20—30 мин или при 0,5 aтм и 112 °С — 20 мин. Хирургические

инструменты, перевязочные и шовные материалы, различные консервы в пищевой

промышленности (консервирование) стерилизуют обычно при 1 aтм 30 мин.

С. почвы возможна только при 2 aтм

и 134 °С в течение 2 ч. Стерилизацию паром под давлением осуществляют в специальных герметически

закрывающихся аппаратах с толстыми стенками - автоклавах. Автоклав состоит из

стерилизационной камеры, снабженной краном для выхода воздуха, манометром для

измерения давления пара, предохранительным клапаном для выхода пара при

повышении давления выше необходимого, термометра для измерения температуры

внутри камеры. Имеется паровой котел с нагревателем воды. При кипячении воды

пар поступает в камеру автоклава. Автоклав герметически закрывают крышкой или

дверью с плотной резиновой прокладкой. Автоклавирование проводит специально

подготовленный специалист, так как работа по обслуживанию аппарата, работающего

под давлением требует подготовки и строгого соблюдения правил техники

безопасности. Режим автоклавирования выражают в единицах избыточного давления и

продолжительности времени. Избыточное давление в 1 атм устанавливается при

достижении температуры в камере

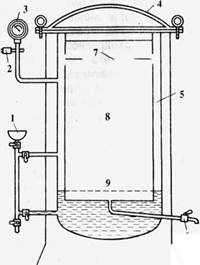

Рис. 7. Схема автоклава:

Рис. 7. Схема автоклава:

1 - воронка, через которую автоклав заправляют водой; 2 - предохранительный клапан; 3 - манометр; 4-крышка автоклава; 5 - водопаровая камера; 6 - кран для выпуска воздуха; 7- отверстие, через которое пар поступает в стерилизационную камеру; 8 -стерилизационная камера; 9 - подставка для размещения стерилизуемых материалов.

Стерилизации текучим паром подвергаются те растворы и питательные среды, которые

разрушаются при стерилизации под давлением. Такую стерилизацию проводят также в

автоклавах при избыточном нулевом давлении и температуре

Пастеризация предусматривает

уничтожение в материале только вегетативных форм микроорганизмов и применяется

в пищевой промышленности. При этом используют кратковременное нагревание до

90-92 °С в течение 2-5 сек или более длительное - в течение 5-10 мин нагревание

до 70-75 °С. Обработанные таким образом материалы считаются пастеризованными,

но не стерильными, так как содержат споры.При

этом погибают неспороносные бактерии, споры бактерий выдерживают П., поэтому не

происходит полной стерилизации. Метод предложен Л. Пастером (отсюда назв.). Для

П. молока используют различные режимы. Моментальная, или высокотемпературная,

П.- нагревание до 85-90 °С без выдержки; вызывает почти полную коагуляцию

сывороточных белков, в значит, степени осаждается фосфат кальция, снижается

способность молока к свёртыванию под действием сычужного фермента. Применяется

при выработке из молока масла и молочных консервов. Кратковременная П.-

нагревание до 72-76 °С с выдержкой при этой температуре 20-25 мин; происходит

частичная коагуляция иммунных глобулинов и сывороточных белков, частично

выпадает в осадок фосфат кальция, разрушается часть витаминов и ферментов,

снижается кислотность молока. Применяется при выработке цельномолочных

продуктов и сыров. Длительная, или низкотемпературная, П.- нагревание до 62-65

°С с выдержкой в течение 30 мин; изменения химического состава молока

незначительны, осаждается часть альбумина и фосфата кальция. Применяется обычно

для П. молока, используемого в цельном виде. Для моментальной и кратковременной

П. используют пастеризаторы молока, для длительной- ванны, имеющие резервуар

для молока с водяной рубашкой, в к-рую подведён пар. Молоко от больных животных

обеззараживают нагреванием до 70 ° С с выдержкой в течение 30 мин или до 90 °С

без выдержки. Молоко животных, больных сибирской язвой и некоторыми др.

болезнями, уничтожают под наблюдением. Контролем П. молока служит фосфатазная

ипероксидазная пробы. Если после П. в молоке обнаруживается фосфатаза, нагрев

был недостаточным или к пастеризованному молоку подмешано сырое. Сразу после П.

молоко охлаждают. Фрукты, овощи или продукты из них пастеризуют расфасованными

в герметически закрытых банках или бутылках. При этом в продуктах уничтожаются

микроорганизмы, главным образом плесневые грибы и дрожжи. Овощные и фруктовые

маринады пастеризуют при температуре 85 °С, фруктовые компоты - при 85-95 °С,

плодово-ягодные соки - при 85 °С, виноградный сок - при 73-85 'С.

П. осуществляют в пастеризаторах. Распространены центробежные, трубчатые и пластинчатые пастеризаторы (для молока, сливок, фруктовых и овощных соков, напитков), в которых обеспечивается быстрый кратковременный нагрев до сравнительно высоких температур (до 100 °С) продукта, непрерывно протекающего тонким слоем между греющими поверхностями. После П. продукт разливают в герметически укупориваемую тару. Для П. продуктов, заранее расфасованных в тару (бутылки, консервные банки) имеются пастеризаторы, в которых продукты нагреваются паром при постоянном вращении. Перспективны пастеризаторы с высокочастотными источниками нагрева продуктов в таре.

Специалисты из Национального

университета Мексики (Universidad Nacional Autonoma de Mexico) разработали

новый метод обеззараживания пищевых продуктов, который пророчат на замену

пастеризации. Пока это лишь первые опыты, но после усовершенствования

технологии её можно будет применять для обеззараживания молочных продуктов,

детского питания, соков, без затрагивания их исходного вкуса, что происходит

при нынешних методах стерилизации. Метод основан на создании в жидкости ударных

волн, при прохождении которых давление в отдельных точках повышается до тысячи

атмосфер. При этом происходит явление кавитации — крошечные пузырьки,

рождающиеся в жидкости, просто разрывают бактерии. Дополняют кавитацию интенсивные

вспышки видимого и ультрафиолетового света.

Опыты показали, что такое комплексное воздействие действительно работает в

качестве стерилизующего фактора, но правда разные бактерии обладают разной

стойкостью к этим "ударам", и потому для практического применения

метода его ещё необходимо усовершенствовать.

Тиндализация,

способ дробной пастеризации

предложенный Дж. .

Заключается в дробной обработке жидкостей и пищевых продуктов в

текучем паре при 100 °С или при трёх- четырёхкратном нагревании их до 100—120

°С с промежутками в 24 ч. За это время споры бактерий, выжившие при 100

°С, прорастают, и вышедшие из них вегетативные клетки бактерий погибают при

последующем нагревании. Т. применяют для стерилизации лекарственных препаратов,

а также для так называемого горячего консервирования пищевых продуктов в

специальных аппаратах с терморегуляторами

Холодная

стерилизация осуществляется в отношении некоторых

жидкостей, растворы которых нельзя стерилизовать при высоких температурах, так

как при этом происходит их испарение или инактивация витаминов и других

биологически активных соединений, разложение лекарственных веществ,

карамелизация сахаров, денатурация белков ит.п. В этих случаях

осуществляют «холодную» С., при которой жидкости фильтруют через мелкопористые

бактериальные фильтры. Стерилизация фильтрованием показана для синтетических сред

определенного состава, содержащих термолабильные аминокислоты, витамины, белки,

для антибиотиков, ароматических углеводородов. Фильтрование проводится через

мелкопористые материалы, которые адсорбируют клетки микроорганизмов: каолин,

асбест, фарфор и др. Диски, изготовленные из асбеста с целлюлозой называют

фильтрами Зейтца. Их помещают в специальный фильтродержатель и стерилизуют в

автоклаве, а затем, смонтировав держатель с колбой или бутылью, под давлением

пропускают стерилизуемый раствор. Широкое применение нашли мембранные фильтры.

Их изготавливают из специально обработанной нитроцеллюлозы. Фильтры имеют поры

размером от 0,22 до

Новые технологии стерилизации

Summary:

Если с термином «стерилизация», в пищевом значение этого слова, ассоциируется молоко, молочные продукты или, например, бинты, шприцы, то о стерилизации с помощью гамма-излучения, электронно-лучевого облучения или этиленоксида мало кто имеет понятие.

Наверное, мало кто из потребителей импортного мяса, птицы, фармацевтических товаров задавал себе вопрос о том, каким образом обрабатываются, стерилизуются эти продукты. И если с термином «стерилизация» в пищевом значении этого слова ассоциируются в первую очередь молоко, молочные продукты или, например, бинты, шприцы, то о стерилизации с помощью гамма-излучения, электронно-лучевого излучения или этиленоксида мало кто имеет понятие. А ведь именно такими способами стерилизуют многие продукты питания, особенно мясные и куриные. Специфичность этих технологий состоит в том, что продукт обрабатывается уже в упаковке, и не только в первичной, которая непосредственно соприкасается с поверхностью продукта, но чаще во вторичной упаковке, т. е. когда продукт полностью упакован в тару и готов к отгрузке. На данном этапе вступают в действие технологии электронной и этиленоксидной стерилизаций.

Газ — этиленоксид (ЭО), особенно эффективный для обработки порционных доз лекарств, заключенных в герметичные упаковки, продуктов, которые обесцвечиваются, деформируются или как-то иначе изменяются при обработке с помощью радиационных методов стерилизации. ЭО-процесс предполагает предварительное помещение продукта в высоковлажную среду на определенное время. Увлажнение продукта необходимо для того, чтобы воздействие стерилизующего агента стало более эффективным. После этого продукт на несколько часов помещают в камеру, где и стерилизуют этиленоксидом. Далее, чтобы удалить из продукта остаточные газы, его кладут в другую камеру; в ней происходит рассеивание газов. Последняя стадия процесса занимает несколько дней. И даже после полного окончания цикла стерилизации продукт еще 3-7 суток остается в лаборатории, пока тест на стерильность не подтвердит полное разрушение и уничтожение микробов. Каждую порцию продуктов, подвергаемых ЭО, снабжают специальными биологически активными индикаторами — полосками «спор», определяющими количественное содержание микробов. Есть и другая специфическая особенность процесса: продукт обязательно должен быть заключен в воздухопроницаемую упаковку, чтобы газы свободно уходили с продукта после того, как его подвергали ЭО-обработке. Такой вид упаковки существует, но стоит он очень дорого. Весь процесс ЭО-стерилизации требует жесткого контроля целого ряда параметров для каждой загружаемой порции продуктов: периода воздействия ЭО-газом, влажности, температуры, давления, концентрации ЭО, вакуума. Если хотя бы один из параметров выходит из-под контроля, эффективность всего процесса может быть поставлена под сомнение. Широкому применению этого метода мешает его потенциальная опасность: считается, что этиленоксид обладает канцерогенными свойствами. В последнее время пристальное внимание «зеленых» сосредоточилось на процессе удаления отработанного газа в окружающую среду. Метода коснулись и жесткие ограничения со стороны правительственных законодательств, в результате которых себестоимость процесса резко увеличилась и невыгодно повысила конечную стоимость стерилизуемых товаров.

Другому методу стерилизации — гамма-излучению — подвергают продукты, находящиеся уже в конечной, готовой к отгрузке упаковке. Источником излучения является радиоактивный изотоп кобальт-60, реже цезий. Радиоактивный изотоп заключают в своеобразный пенал — «карандаш», — затем, уже на заводе, «карандаши» помещают на специальные полки и в таком «обмундировании» вносят в гамма-ячейки. Продукт, упакованный в конечную отгрузочную тару, проходит на конвейере через гамма-ячейку, где и подвергается стерилизации в течение 4-8 часов. Со временем кобальт 60 имеет тенденцию распадаться, его излучение ослабевает. Чтобы постоянно контролировать количество радиоактивного изотопа, необходимо жестко регулировать время каждого цикла. Доза излучения, получаемая продуктом, является функцией длительности (времени) воздействия облучения радиоактивным источником. Наиболее часто применяемые дозы для стерилизации находятся в диапазоне от 25 до 35 кГрей. Однако некоторые продукты требуют меньшей или большей дозы облучения для уничтожения патогенных микробов. Для их стерилизации приходится дожидаться смены установки таймера. Не так-то просто настроить гамма-оборудование на повышение или понижение диапазона доз облучения, поэтому часто, если продукту требуется стерилизация дозой значительно менее 25 кГрей, его приходится облучать этой, максимальной для него, дозой облучения. По мере «истощения» радиоактивного источника, его заменяют новым. На это уходит несколько дней, в течение которых гамма-ячейка остается неоперабельной. Из-за длительности воздействия этим видом стерилизации возможна деградация продукта в форме обесцвечивания (в том числе и упаковки) и/или охруп-чивания, что ограничивает использование этого метода. Несмотря на очевидные неудобства, связанные с гамма-излучением, этот метод остается наиболее применяемым. Десятки упаковочных материалов адаптированы к гамма-излучению (имеются в виду материалы, непосредственно соприкасающиеся с продуктом). Среди них полиэтилен и все его разновидности, поливинилх-лорид, поливинилиденхлорид, нейлон-6, этилвинилацетат. Гамма-излучению подвергаются и бестарные продукты, упакованные навалом или россыпью, например специи, пряности, сухофрукты и т. д.

В последние годы появилась новая безопасная технология стерилизации — электронно-лучевая. В отличие от методов стерилизации гамма-излучением и этиленоксидом, электронно-излучение не использует радиоактивные изотопы.

Коммерческое применение электронно-лучевого способа было ограничено двумя факторами: стоимостью и отсутствием опций упаковочных материалов, адаптация которых была бы подтверждена научно. Джордж Сэдлер, профессор Национального центра технологий пищевой безопасности, Иллинойс, отмечает: «Системы электронно-лучевого излучения появились еще в 50-х годах, но до недавнего времени их эксплуатация обходилась очень дорого. Только одна компания, Cryovac, сумела получить разрешение от американского Управления по контролю за продуктами и лекарствами (FDA) на использование единственного упаковочного материала для ЭЛ-обработки упакованных пищевых продуктов, — этиленвинилацетата лучевой способ использует высокий уровень энергии электронов в качестве средства стерилизации. Электроны ускоряют до скорости света с помощью линейного ускорителя. Суммарная энергия, складывающаяся из диапазона энергий от 3 до 10 млн электронвольт (эВ), соединяясь с электроэнергией в диапазоне от 1 до 50 кВт, оказывается достаточной для проникновения в продукт, упакованный в готовую к отгрузке тару. Электроны, сканируя продукт, проходят через множество вторичных частиц, включая ионы и свободные радикалы. Вторичные частицы разрывают ДНК-цепочки микроорганизмов и на внутренней поверхности упаковки, и внутри продукта, таким образом блокируя их дальнейшее размножение. Патогенные микробы разрушаются, и продукт стерилизуется.

Отметим, что электронно-лучевое (ЭЛ)

излучение не предполагает глубинного проникновения в толщу продукта, как это

делает гамма-излучение. ЭЛ проникает в продукт на глубину до

Профессор Сэдлер возглавляет рабочую группу, состоящую из представителей 20 компаний, в основном крупных поставщиков и переработчиков пластиков, таких как DuPont, Dow, Cryovac, American National Can, пытающихся получить разрешение от FDA на применение расширенного диапазона упаковочных пленок и некоторых структур на основе полужестких и жестких пластиков. Группа протестировала и разработала документацию на применение таких материалов, как этилвинилалкоголь (EVON), нейлоны, все иономеры. «Интерес к ЭЛ-излучению диктуется прежде всего соображениями безопасности этого метода стерилизации. Мы прогнозируем, что свежее и обработанное мясо, курица станут первыми объектами применения этой технологии. Несколько вопросов остаются нерешенными, особенно касающиеся композитных многослойных упаковочных материалов и того, каким образом на них будет воздействовать электронно-лучевое излучение. Предполагается, что около 80-90% разовых медицинских пластмассовых упаковок будут совместимы с ЭЛ-обработкой», — утверждает Джордж Сэдлер.

Крупнейшие переработчики мяса, такие как IBP, Tyson Foods, Cargill, Emmpak, объявили о планах провести совместные исследования с корпорацией Titan, единственным обладателем комплекса оборудования SureBeam, использующего ЭЛ-излучение и запатентованной технологии, названной электронной технологией холодной пастеризации. Компании — переработчики мяса и курицы предполагают, что холодная пастеризация сможет продлить срок годности замороженных мясных продуктов.

Специалисты склонны полагать, что «если гамма-излучение было первым шагом на пути применения такого рода технологий, ЭЛ-излучение — вторым, то вскоре придет время использования рентгеновских лучей в качестве источника излучения. Последняя технология сочетает в себе быстроту электронно-лучевого метода и глубокое проникновениегамма-излу чения».