Описание технологической схемы процесса производства этилового спирта

| Сдавался/использовался | Июнь/2006г. |

| Загрузить архив: | |

| Файл: ref-22744.zip (63kb [zip], Скачиваний: 270) скачать |

Оглавление

1. Характеристика исходного сырья……………………………………………..2

2. Характеристика целевого продукта…………………………………………...2

3. Физико-химическое обоснование основных процессов производства этилового спирта…………………………………………………………………..3

3.1. Сернокислая гидратация этилена……………………………………………4

3.2. Парофазная гидратация этилена…………………………………………….6

4. Описание технологической схемы процесса производства этилового спирта……………………………………………………………………………..11

4.1. Структурная схема процесса……………………………………………….13

4.1. Операторская схема процесса……………………………………………...13

5. Расчет материального баланса ХТС…………………………………………14

5.1. Блок-схема…………………………………………………………………...14

5.2. Пересчет единиц…………………………………………………………….14

5.3. Условная постоянная информация………………………………………...15

5.4. Балансовая математическая модель………………………………………..16

5.5. Соответствие переменных потокам………………………………………..17

5.6. Упорядочение переменных………………………………………………...18

5.7. Материальный баланс ХТС

производства этанола на

5.8. Расчет основных технологических показателей процесса……………….20

5.9. Поточная диаграмма………………………………………………………...21

Список используемой литературы……………………………………………...22

1. Характеристика исходного сырья

В качестве исходного сырья в производстве этилового спирта используется этилен. В настоящее время основным способом его получения является пиролиз (высокотемпературный крекинг) углеводородов. Пиролизу подвергают фракции прямой перегонки нефти, состоящие из алканов, циклоалканов, аренов, природные и попутные нефтяные газы, содержащие алканы.

Этилен образуется в результате реакций распада тяжелых алканов и дегидрирования низкомолекулярных алканов. Потенциальный выход этилена зависит от вида исходного сырья. Виды сырья, используемые в мировом производстве этилена, и их доля в общем балансе производства следующие:

|

Сырье |

Этан |

Пропан |

Бутан |

Бензин |

Газойль |

|

Доля, % |

36 |

11 |

3 |

47 |

3 |

Лучшим сырьем являются парафины, поскольку с повышением содержания водорода в исходных углеводородах выход алкенов возрастает.

2. Характеристика целевого продукта

Этанол C2H5OH (метилкарбинол, этиловый спирт) – бесцветная подвижная жидкость с жгучим вкусом и характерным запахом, температура кипения 78,39°С, температура плавления –114,15°С, плотность 0,794 т/м3. Этанол смешивается во всех отношениях с водой, спиртами, глицерином, диэтиловым эфиром и другими органическими растворителями. С некоторыми из них (водой, бензолом, этилацетатом, хлороформом) он образует азеотропные смеси различного состава. С водой дает азеотропную смесь, содержащую 95,6% спирта и, кипящую при температуре 78,1°С. В виде такого ректификата этиловый спирт обычно и употребляют в технике.

Этанол образует алкоголяты с солями кальция и магния, например: CaCl2*4C2H5OH и MgCl2*6C2H5OH.

Температура самовоспламенения этанола составляет 422,8°С. С воздухом образует взрывоопасные смеси в пределах концентраций 20% (по объему). Температура вспышки 13,0°С.

Этанол обладает наркотическим действием, ПДК этанола – 1000 мг/м3. Длительное воздействие этанола на организм вызывает тяжелые органические заболевания нервной системы, пищеварительного тракта и печени, сердечно-сосудистой системы.

3. Физико-химическое обоснование основных процессов производства этилового спирта

До недавнего времени производство этилового спирта основывалось на пищевом сырье – сбраживание крахмала из некоторых зерновых культур и картофеля с помощью ферментов, вырабатываемых дрожжевыми грибками. Этот способ сохранился и до сих пор, но он связан с большими затратами пищевого сырья и не может удовлетворить промышленность. Другой метод, также основанный на переработке растительного сырья, заключается в переработке древесины (гидролизный спирт). Древесина содержит до 50% целлюлозы, и при ее гидролизе водой в присутствии серной кислоты образуется глюкоза, которую подвергают затем спиртовому брожению:

(C6H10O5)x + xH2O à xC6H12O6,

C6H12O6 à 2C2H5OH + 2CO2.

Синтетический этиловый спирт получают гидратацией этилена. Она осуществляется двумя методами: при помощи серной кислоты (сернокислая гидратация) и непосредственным взаимодействием этилена с водяным паром в присутствии катализатора (парофазная каталитическая гидратация).

3.1. Сернокислая гидратация этилена

Сернокислый способ, предложенный А.М. Бутлеровым, получил промышленное осуществление только в послевоенные годы. Он состоит из следующих четырех стадий:

1) абсорбция этилена серной кислотой с образованием сернокислых эфиров;

2) гидролиз эфиров;

3) выделение спирта и его ректификация;

4) концентрирование серной кислоты.

Взаимодействие между этиленом и серной кислотой состоит из двух этапов: первый – физическое растворение этилена в серной кислоте и второй - гомогенное взаимодействие обоих компонентов с образованием алкилсульфатов по уравнениям:

C2H4 + H2SO4 = C2H5OSO3H

C2H5OSO3H + C2H4 = (C2H5O)2SO2.

Поглощение (абсорбция) этилена серной кислотой – процесс обратимый, экзотермический (DH=-50232 кДж/моль), протекает с уменьшением объема.

Применение для абсорбции этилена олеума нецелесообразно, т.к. при этом снижается выход этанола из-за образования побочных продуктов – сульфосоединений и повышенного образования полимеров.

С ростом температуры и парциального давления при прочих равных условиях скорость абсорбции этилена увеличивается с ростом температуры и парциального давления, однако, при температуре выше 900С начинается интенсивное образование полимеров. Увеличение парциального давления этилена выше 2 МПа становится малоэффективным.

Фактором, ускоряющим процесс абсорбции, является наличие в исходной серной кислоте этилсульфатов, которые, обладая свойствами эмульгаторов, увеличивают поверхность контакта вследствие пенообразования, и тем самым способствуют более быстрому и полному растворению этилена.

В настоящее время в промышленных установках приняты следующие условия абсорбции этилена:

·концентрация серной кислоты 97-98%,

·температура 80-850С,

·парциальное давление этилена на входе в абсорбер 1-1,5МПа,

·содержание пропилена и высших олефинов в исходной этилен-этановой фракции <0,1%.

В ходе второй стадии идет гидролиз этил - и диэтилсульфата по уравнениям:

C2H5OSO3H + H2O à C2H5OH + H2SO4,

(C2H5O)2SO2 + 2H2O à 2 C2H5OH + H2SO4

Эта стадия также обратима, для обеспечения ее протекания необходим избыток воды, и, по возможности, быстрое удаление спирта из зоны реакции, т.к. кроме основной реакции идет образование диэтилового эфира:

(C2H5O)2SO2 + C2H5OH à C2H5OC2H5 + C2H5OSO3H,

(C2H5O)2SO2 + H2O àC2H5OC2H5 + H2SO4.

Главным преимуществом сернокислой гидратации по сравнению с прямой гидратацией является возможность применения неконцентрированного этилена, т.к. его концентрирование связано с большими капитальными и эксплуатационными затратами.

Однако метод сернокислой гидратации имеет ряд недостатков. Среди них можно отметить следующие:

· применение сложных и громоздких конструкций;

· малоэффективное удаление полимеров однократным экстрагированием. При принятом методе экстрагирования в экстракт переходит 70-75% полимеров, значит, до 30% полимеров остается в разбавленной кислоте;

· концентрирование отработанной серной кислоты. Эта часть технологического процесса является самым слабым звеном во всем методе сернокислой гидратации. Во-первых, концентрировать кислоту удается лишь до 88-90%, а, во-вторых, такой процесс концентрирования из-за высокой температуры топочных газов приводит к ощутимым потерям серной кислоты от раскисления, сопровождающегося выбросом вредного SO2 в атмосферу;

· неиспользованные возможности экономии энергетических средств.

3.2. Парофазная гидратация этилена

Наиболее разработанным применительно к имеющимся промышленным установкам в настоящее время является процесс газофазной гидратации:

CH2=CH2(г.) + H2O(г.) = C2H5OH(г.)+ 41868Дж/моль.

Механизм:

CH2=CH2 + Н+ « СН3-СН2+,

СН3-СН2+ + Н2О « СН3-СН2-ОН2+,

СН3-СН2-ОН2+ « СН3-СН2-ОН + Н+.

Наряду с основной реакцией идут параллельные и последовательные побочные реакции:

· дегидратация этанола до:

-диэтилового эфира: 2C2H5OH= (C2H5)2O + H2O,

- этилена:C2H5OH = CH2=CH2 + H2O,

· дегидрирование до ацетальдегида:C2H5OH= CH3CHO +H2, а также реакции образования олигомеров различного состава.

Таким образом, процесс сложный, обратимый, несмещенный, экзотермический, протекает с уменьшением объема.

Константа равновесия данной реакции выражается уравнением:

LgKp = 2093/T – 6,304 + (103/T – 62500/T2)*P

Из уравнения следует, что равновесная степень превращения этилена возрастает с понижением температуры и повышением давления.

Следует обратить внимание на два физико-химических фактора, которые определяют основные технологические параметры процесса. Прежде всего, это активность катализатора, которая имеет решающее значение для определения температуры процесса. Катализаторами прямой гидратации могут служить фосфорная кислота и ее соли. Чаще всего используетсяфосфорная кислота концентрацией 85-87% на таких носителях, как алюмосиликаты, силикагели, пемза и др.; значительная часть кислоты (до 35%) находится в свободном состоянии. Активность этого катализатора является невысокой. Только при температуре 280-3000С ее можно считать более или менее приемлемой для промышленных условий. При более высокой температуре в значительной мере развиваются побочные процессы: полимеризация этилена, усиленное образование эфира и т.д.

Другим отправным фактором в газофазном процессе выступает весьма низкая по сравнению с этиленом летучесть воды, которая имеет решающее значение для определения давления процесса. Последнее, при прочих равных условиях, зависит от парциального давления паров воды, т.е. тоже от температуры.

Таким образом, температура становится важнейшим параметром, определяющим не только скорость, но и общее давление процесса. Так, в соответствии со стехиометрическим уравнением реакции, для эквимолярной смеси этилена и паров воды, парциальное давление последних должно составлять примерно половину от общего давления. Однако с целью предотвращения конденсации водяного пара в самом реакторе, что приводит к разбавлению фосфорной кислоты и парализует действие катализатора, парциальное давление паров воды, а, значит, и общее давление, должно быть несколько ниже. И действительно, в промышленности применяют общее давление около 8,0МПа.

Имеются и другие пути, предотвращающие появление водяного конденсата. Во-первых, это повышение температуры. Однако, в силу экзотермичности процесса, этот путь принципиально непригоден, т.к. приводит к снижению конверсии этилена и интенсификации побочных процессов. Во-вторых, это снижение парциального давления паров водяного пара за счет повышения парциального давления этилена. Однако, этот путь тоже непригоден. Он также приводит к снижению выхода этанола, т.к. оптимальным соотношением между реагирующими компонентами является эквимолярное. Мольное соотношение, используемое в промышленности, этилен – пары воды равно 1 : 0,6-0,8.

Выбранное соотношение компонентов диктует выбор общего давления:

Робщ = РС2Н4 + РН2О + Ринерт.

Известно, что давление паров воды над 85%-ной фосфорной кислотой при температуре 2800С, составляет 2,7МПа. Принимая во внимание мольное соотношение между компонентами, видно, что давление паров этилена составляет около 4,7МПа. В таком случае концентрация инертных примесей должна быть порядка 15% (Ринерт = РС2Н4*0,15/0,85). Давление больше 8МПа нежелательно т.к. происходит конденсация водяного пара.

В настоящее время процесс гидратации этилена реализуется в промышленности при следующих условиях:

·t = 280-3000С;

·Р = 8,0МПа;

·мольное соотношение пары воды - этилен = 0,6 : 0,8;

·катализатор – фосфорная кислота и фосфаты на алюмосиликате или силикагеле при содержании Н3РО4 до 35% в свободном состоянии,

·объемная скорость циркулирующего газа 1800-2000ч-1, что соответствует продолжительности контакта 18-20с и производительности 180-200кг этанола с 1м3 катализатора в 1 ч.

При этих условиях этилен расходуется примерно следующим образом:

· 95% - на образование этанола;

· 2-3% - этилового эфира;

· 1-2% - ацетальдегида;

· 1-2% - полимеров и др. продуктов.

В приведенных условиях гидратации максимальный выход (равновесный) за один проход может составить только 10%; практически он достигает лишь 5%, что приводит к необходимости многократной циркуляции реакционной газовой смеси через слой катализатора.

Увеличение объемной скорости является методом интенсификации рециркуляционного процесса, поэтому процесс синтеза этанола ведут с большими объемными скоростями.

Малая конверсия этилена и низкая производительность катализатора обусловили необходимость работы не с разбавленным, а с концентрированным 98-99% этиленом. Даже при таком концентрированном этилене, т.е. при содержании в нем до 2% инертных примесей, они накапливаются в рециркулирующем газе, что приводит к снижению содержания этилена. Нижний предел концентрации этилена принят сегодня 85%, что соответствует содержанию инертных примесей до 15%. Поэтому необходим отвод последних с частью рециркулирующего газа (отдувка), которая составляет 13% от подачи свежего 98%-ного этилена.

Из рециркулирующей реакционной газовой смеси необходим непрерывный отвод получаемого этанола. Практически удаление этанола производится обычным методом конденсации, при этом вода как менее летучий компонент конденсируется с большей полнотой. Это приводит к огромным затратам тепла (учитывая крупнотоннажность производства этанола) на получение водяного пара, из которого только 5% расходуется на конденсацию этанола, а остальные 95% - на конденсацию воды. Поэтому возникает острая необходимость в утилизации тепла непрореагировавшего водяного пара путем эффективного теплообмена между потоками выходящего из реактора и входящего в него газовых смесей, а также путем генерации вторичного водяного пара в котлах-утилизаторах. Относительно низкий температурный потенциал тепла (250-3000С) приводит к громоздкой системе теплообмена и теплоиспользующих аппаратов.

Однако интенсивная циркуляция реакционной газовой смеси, кратность которой (при выходе этанола около 5%) достигает 20, и сравнительно невысокая теплота реакции позволяет весьма просто реализовать процесс в адиабатическом реакторе колонного типа. Выделяющаяся теплота реакции повышает температуру реагирующего газового потока лишь на 15-200С, что допустимо.

Несмотря на весьма малую летучесть фосфорной кислоты, унос ее в виде паров при такой значительной рециркуляции реакционной газовой смеси и высокой температуре достигает 0,4-0,5кг/ч с 1м3 катализатора, что может вызвать коррозию аппаратуры и ограничивает длительность нормальной работы катализатора до 500-600 часов. В связи с этим была разработана технология непрерывной подачи свободной фосфорной кислоты в реакционную газовую смесь на входе в реактор, нейтрализации ее щелочью на выходе из реактора и регенерация из полученных при нейтрализации солей. Это позволило увеличить длительность работы катализатора до 1500 часов, заметно сократить расход фосфорной кислоты и значительно уменьшить коррозию оборудования. Такой процесс можно проводить в стальной аппаратуре.

Из приведенной физико-химической характеристики процесса можно вывести основные положения, которые были приняты при разработке существующей технологической схемы.

üНеобходимо построить схему по принципу многократной циркуляции реакционной газовой смеси через реактор с отводом целевого продукта – этанола – конденсацией;

üВ качестве исходного продукта следует применять чистый этилен с минимальным содержанием инертных примесей, которые накапливаются в реакционной смеси и частично отводятся с рециркулирующей газовой смесью в виде «отдувки»;

üПовышение давления процесса ограничено из-за опасности конденсации воды, снижающей активность катализатора;

üПроцесс необходимо проводить при эквимолярном или близком к нему соотношении этилен / водяной пар;

üНеобходимо наиболее полно регенерировать тепло, расходуемое на получение водяного пара;

üВозможно применение адиабатического реактора простейшей конструкции;

üЦелесообразно подпитывать поступающую в реактор реакционную газовую смесь свежей фосфорной кислотой, необходима нейтрализация паров кислоты на выходе из реактора, включая регенерацию ее из выпавших солей.

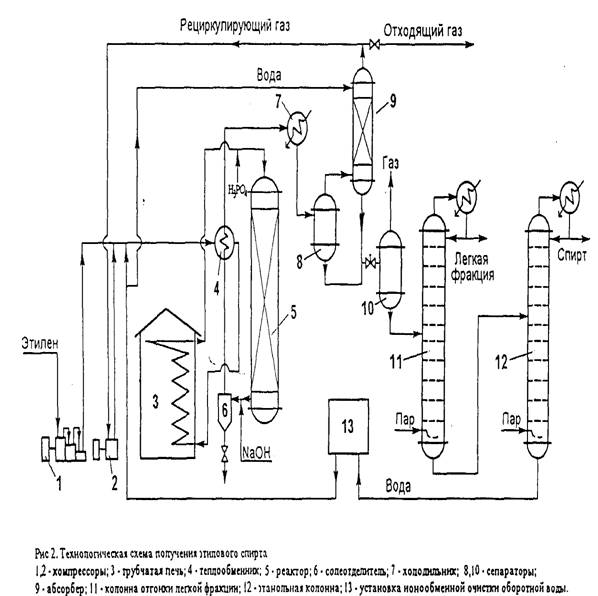

4. Описание технологической схемы процесса производства этилового спирта

Технологические схемы синтеза этанола различаются способами получения водяного пара и системами утилизации тепла. В наиболее совершенных схемах водяной пар для синтеза получают путем рецикла воды после отделения этанола и использованием парового конденсата.

Свежий и оборотный этилен сжимается в компрессорах (1),

(2) до 8,0 Мпа, смешивается с водяным паром, поступающим обычно с ТЭЦ,

подогревается в теплообменнике (4) теплом отходящей из реактора смеси и

перегревается в трубчатой печи (3) до 275°С, после чего подается в реактор-гидратор (5). Перед

входом в реактор в поток «вбрызгивается» фосфорная кислота для подпитки

катализатора, что продлевает срок его службы (реакционная газовая смесь

смешивается с подаваемой фосфорной кислотой при температуре 280-3000С).

Свежий и оборотный этилен сжимается в компрессорах (1),

(2) до 8,0 Мпа, смешивается с водяным паром, поступающим обычно с ТЭЦ,

подогревается в теплообменнике (4) теплом отходящей из реактора смеси и

перегревается в трубчатой печи (3) до 275°С, после чего подается в реактор-гидратор (5). Перед

входом в реактор в поток «вбрызгивается» фосфорная кислота для подпитки

катализатора, что продлевает срок его службы (реакционная газовая смесь

смешивается с подаваемой фосфорной кислотой при температуре 280-3000С).

Реактор представляет собой полую колонну высотой

Реакционные газы содержат пары унесенной фосфорной

кислоты, которая нейтрализуется гидроксидом натрия, а образующиеся соли

выделяются в солеотделителе (6). Отток фосфорной кислоты составляет 0,4 – 0,5

т/час с

Теплота отходящих реакционных газов регенерируется в теплообменнике (4) для нагрева входящей смеси. В холодильнике (7) происходит конденсация продуктов реакции, а в сепараторе (8) разделяются жидкие и газовые потоки. Вода, как менее летучий компонент, конденсируется с большей полнотой. Поэтому для дополнительного выделения спирта производится его отмывка водой в абсорбере (9). Непрореагировавший газ, содержащий 90 - 92% этилена, рециркулируют компрессором (2), а часть его сбрасывают, чтобы избежать накопления примесей в системе.

Отдувка составляет примерно 20% от введенного этилена и направляется на установку газоразделения для выделения этилена.

Водный конденсат после сепаратора (8) и жидкость из абсорбера (9) дросселируют, в результате чего выделяются растворенные газы, отделяемые в сепараторе низкого давления (10) и направляемые в топливную линию.

Жидкая фаза из сепаратора (10) представляет собой 15%-ный водный раствор этанола, содержащий примеси диэтилового эфира, ацетальдегида и низкомолекулярных полимеров этилена. Этот раствор подвергают ректификации в ректификационных колоннах (11) и (12). В первой отгоняют наиболее летучие диэтиловый эфир и ацетальдегид, а во второй – этиловый спирт в виде азеотропной смеси, содержащей 95% этанола и 5% воды. Обогрев колонны осуществляется острым паром. В кубе колонны (12) остается вода, которую очищают от соли в ионообменной установке (13) и возвращают на гидратацию, организуя замкнутый цикл по технологической воде. Это позволяет значительно снизить расход свежей воды, исключить сброс отработанной воды в стоки и сократить потери этанола.

При необходимости получения безводного спирта этанол-ректификат направляют в дегидратор. Расход этилена на производство 1 т этилового спирта составляет 0,7 т (теоретический расходный коэффициент 0,61 т C2H4). В структуре себестоимости спирта 30% приходится на стоимость сырья.

4.1. Структурная схема процесса:

4.2. Операторная схема процесса:

|

5. Расчет материального баланса ХТС

5.1. Блок-схема

|

402 |

|

41 |

|

51 |

|

401 |

|

34 |

|

23 |

|

12 |

|

012 |

|

011 |

|

2 |

|

3 |

|

4 |

|

5 |

|

501 |

|

SHAPE

* MERGEFORMAT

SHAPE

* MERGEFORMAT

5.2. Пересчет единиц

Доля по объему доля

по массе;

Доля по объему доля

по массе;

mC2H4 = 0,96*MC2H4 = 0,96*28 =

mC2H6 = 0,04*MC2H6 = 0,04*30 =

m∑ = mC2H4 + mC2H6 = 26,88 + 1,2 =

Тогда 26,88/28,08 = 0,958 масс долей или 95,8 % масс.,

1,2/28,08 = 0,042 масс долей или 4,2 % масс.

5.3. Условная постоянная информация

|

№ |

Содержание информации |

Условное обозначение |

Единица измерения |

Принятые значения |

|

1. |

Содержание С2Н4 в этиленовой фракции |

g011 |

доля по объему |

0,96 |

|

2. |

Содержание С2Н5ОН в ректификате |

g401 |

доля по массе |

0,945 |

|

3. |

Норма расхода пара

|

К |

моль Н2О / моль С2Н4 |

0,7 |

|

4. |

Конверсия этилена |

c |

доля единицы |

0,055 |

|

5. |

Селективность |

j1 |

доля единицы |

0,955 |

|

6. |

Степень превращения конвертированного этилена в - диэтиловый эфир - ацетальдегид |

j2 j3 |

доля единицы |

0,035 0,01 |

|

7. |

Содержание инертов в циркуляционном газе |

g51и |

доля по объему |

0,16 |

|

8. |

Количество свежей этиленэтановой фракции (базис расчета) |

П |

кг |

7900 |

|

9. |

Доля отдуваемого газа, выходящего из сепаратора |

g35и |

доля по объему |

0,15 |

5.4. Балансовая математическая модель

1. Баланс по этилену по первому узлу:

N12 = П*g011/Мэтилена + N51*(1-g51и)

2. Количество воды, пошедшее на образование этанола:

(N012 + N41)/N12 = K

3. Баланс по этилену по третьему и пятому узлам:

N12*(1-c) = N51*(1-g51и) + N501*(1-g35и)

4. Баланс по этанолу по четвертому узлу:

N12*c*j1*Mэтанола = G401*g401

5. Баланс по диэтиловому эфиру:

G402 = 0,5* N12*c*j2*Mэфира

6. Баланс по ацетальдегиду:

G403 = N12*c*j3*Mацетальдегида

7. Баланс по воде по всей схеме:

N012= G401*g401/*Mэтанола + G401*(1-g401)/Мводы + G402/Mэфира + G403/ Mацетальдегида

8. Отдувка

П*(1-g011)/Мэтана + G403/Mацетальдегид = N50*g35и

5.5. Соответствие переменных потокам

|

№ |

Наименование потока |

Условное обозначение |

ci |

Размерность |

Значение по расчету |

|

1. |

Циркул. поток этилена |

N51 |

c1 |

кмоль |

3988 |

|

2. |

Поток этилена |

N12 |

c2 |

кмоль |

3620 |

|

3. |

Свежий поток водяного пара |

N012 |

c3 |

кмоль |

228,03 |

|

4. |

Циркул. поток водяного пара |

N51 |

c4 |

кмоль |

2306 |

|

5. |

Отдувка |

N501 |

c5 |

кмоль |

83,431 |

|

6. |

Поток этанола на выходе из блока разделения |

G401 |

c6 |

кг |

9269 |

|

7. |

Поток диэтилового эфира на выходе из блока разделения |

G402 |

c7 |

кг |

253,379 |

|

8. |

Поток ацетальдегида на выходе из блока разделения |

G403 |

c8 |

кг |

87,597 |

5.6. Упорядочение переменных

c2 = (1 – 0,16)c1 + 7900*0,957/28 = 0,84c1 + 270

c2 – 0,84c1= 270

(c3 + c4)/c2 = 0,7

c3 + c4 – 0,7c2 = 0

c2*(1 – 0,055) = c1*(1 – 0,16) + c5*(1 – 0,15)

0,945c2 – 0,84c1 – 0,85c5 = 0

c2*0,055*0,955*46 = c6*0,945

2,42c2 – 0,945c6 = 0

c7 = 0,5*0,055*0,035*74*c2

0,07c2–c7 = 0

c8 = 0,055*0,01*44*c2

0,0242c2–c8 = 0

c3 = c6*0,945/46 + c6*(1 – 0,945)/18 + c7/74 + c8/44

c3 – 0,024*c6– 0,014*c7– 0,023*c8 = 0

7900*(1 – 0,96)/30 + c8/44 = 0,15*c5

0,023*c8 – 0,15*c5 = – 10,5

|

ci |

Св. член |

||||||||

|

c1 |

c2 |

c3 |

c4 |

c5 |

c6 |

c7 |

c8 |

||

|

-0,84 0 -0,84 0 0 0 0 0 |

1 -0,7 0,945 2,42 0,07 0,0242 0 0 |

0 1 0 0 0 0 1 0 |

0 1 0 0 0 0 0 0 |

0 0 -0,85 0 0 0 0 -0,15 |

0 0 0 -0,945 0 0 -0,024 0 |

0 0 0 0 -1 0 -0,014 0 |

0 0 0 0 0 -1 -0,023 0,023 |

270 0 0 0 0 0 0 -10,5 |

|

5.7. Материальный баланс ХТС производства этанола на

1.

G0этилена = П*0,958 = 7900*0,958 =

2.

G0воды = N012*Мводы = 228,03*18 =

3.

G0этана= П*0,042 = 7900*0,042 =

4. Gспирта = G401*0,945 = 9269*0,945 =8759,2 кг

6.

Gпарар = N51*Мводы =2306*18 =

7.

Gводы = G401 - Gспирта = 9269 – 8759,2 =

8.

Gдиэтилового эфира = G402 =

9.

Gацетальдегида = G403=

|

приход |

расход |

||||

|

наименование |

кг |

% масс. |

Наименование |

кг |

% масс. |

|

1. Этиленовая фракция: этилен этан 2.Водяной пар (рец.) 3. Вода |

7568 332 41508 4104,54 |

14 0,6 77,6 7,8 |

1. Этанол 2. Вода, введенная со спиртом 3. Водяной пар (рец.) 4. Диэтиловый эфир 5. Отдувка 6. Ацетальдегид 7. Невязка |

8759,2 509,8 41508 253,379 2336,07 87,597 58,494 |

16,4 0,9 77,6 0,5 4,3 0,2 0,1 |

|

Всего |

53512,54 |

100 |

Всего |

53512,54 |

100 |

5.8. Расчет основных технологических показателей процесса

Расходные коэффициенты по сырью:

gпрактэтилена = G0этилена/ Gспирта = 7568/8759,2= 0,864

gпрактводы = G0воды/ Gспирта = 4204,54/8759,2 = 0,48

gтеорэтилена = Мэтилена/ Мспирта = 28/46 = 0,609

gтеорводы = Мводы/ Мспирта = 18/46 = 0,391

Выход этанола:

h =G спирта/Gспиртастех= Gспирта/(G этилена*(Mспирта /Мэтилена)) =

= 8759,2/7568*(46/28)*100% = 70,4 %

Конверсия этилена:

Х = (G спирта/Mспирта +Gдиэтилового эфира/Mдиэтилового эфира *2/1)/ (Gэтилена/ Мэтилена) =

= (8759,2/46+253,379/74*2)/(7568/28)=0,728=72,8%

5.9. Поточная диаграмма

|

Водяной пар |

|

Этиленовая фракция |

|

Рецикл этиленовой фракции |

Подготовкасырья |

|

|||

|

|||

|

Рецикл воды |

|

Синтез продукта |

|

Сепарация |

|

Побочный продукт |

|

Целевой продукт |

|

Ректификация

|

|

Отдувка |

|

|||

|

|||

Список использованной литературы:

1. Общая химическая технология: Учебник для химико-технологических специальностей. Т. 2.

2. Важнейшие химические производства. / Мухленов И.П., Авербух А.Я., Кузнецов Д.А. и др. Под редакцией И.П. Мухленова. – М.: Высш. шк.,1984.

3. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. – М.: Химия, 1981.

4. Тимофеев В.С., Серафимов Л.А. Принципы технологии основного органического и нефтехимического синтеза. – М.: Химия, 1992.

5. Кононова Г.Н., Сафонов В.В.Учебно-методическое пособие « Производство этилового спирта прямой гидратацией этилена».

6. Сборник заданий курсовых и домашних работ для студентов 4 курса. В двух частях. Ч. 1./ Егорова Е.В., Игумнов М.С., Кононова Г.Н. и др. Под ред. Кононовой Г.Н.,Сафонова В.В.,Смирновой С.Н. – М.: ИПЦ МИТХТ им. М.В. Ломоносова, 2002.