Лабораторные работы по технической механике

| Загрузить архив: | |

| Файл: ref-23056.zip (196kb [zip], Скачиваний: 255) скачать |

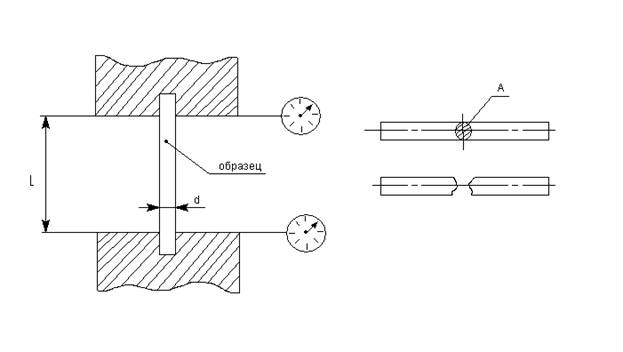

Лабораторная работа №1.

Испытание материалов на растяжение

|

Цель работы: |

1.Изучить поведение материала при растяжении до разрушения. 2.Получить диаграмму растяжения, установить механические характеристики материала образца, предел прочности, предел текучести, остаточное относительное удлинение приразрыве. |

|

Оборудование: |

1.Разрывная машина РМП – 100 2.Набор образцов 3.Штангель-циркуль |

Порядок выполнения работы

1.Образец укрепить в захватах машины.

2.Штангель-циркулем измерить длину образца.

3.Включить машину.

4.В процессе испытания образца записывать показания приборов, измеряющих величину силы нагружения и удлинения образца.

5.В момент разрыва образца выключить машину.

6.Измерить длину образца после разрыва и диаметр в месте сужения.

7.Данные наблюдений и измерений записать в таблицу.

8.Построить диаграмму растяжения.

Размер образцов.

|

Материал |

Начальный диаметр мм. |

Начальная длина мм. |

Площадь сечения мм.А |

|

Сталь Алюминий |

0,5 1,6 |

130 150 |

0,19 2,01 мм2 |

Расчетные формулы:

1.Площадь поперечного сечения А0 = Пd2 /4;

2.Предел прочности: δпл = Fпл. /A0. Где Fпл. – нагрузка, соответствующая пределу прочности.

3.Предел текучести:δT= Fт/A0. Где Fт - нагрузка, соответствующая пределу текучести.

4.Относительное удлинение:ξ= (L-L0 /L)*100%

Таблица результатов.

|

№ |

Материал образца |

Нагрузка при текучести |

Нагрузка при разрыве. |

Абсолютное удлинение. |

Предел текучести. |

Предел прочности |

Относительное удлинение. |

|

1 2 |

Сталь Алюминий |

180 360 |

200 380 |

8 9 |

947 179 |

1052 189 |

6,2 6 |

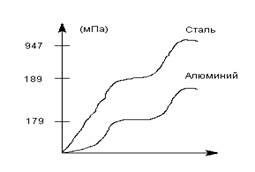

5.Диаграмма растяжения:

Вывод с предельной работы.

Вывод: диаграмма растяжения (зависимость напряжения от абсолютного удлинения) показывает, что стальной образец прочнее чем алюминиевый.Можно наблюдать в разрывноймашине пределы прочности и текучести для испытуемых материалов.

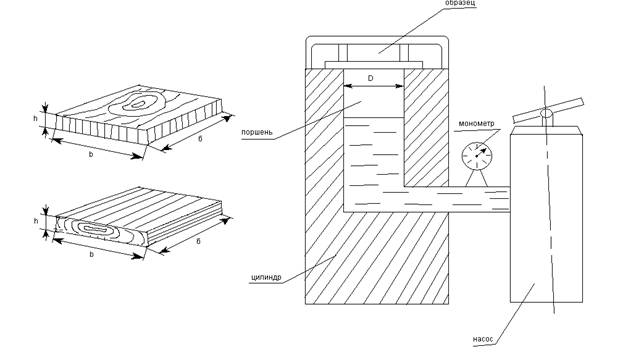

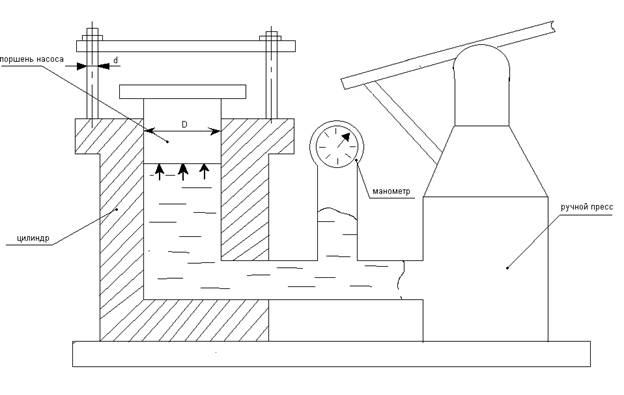

Лабораторная работа №2.

Тема: испытание материала на сжатие.

Цель: определить предел прочности дерева поперек и вдоль волокон.

Таблица измерения.

|

Размер образца. |

Вдоль волокон. |

Поперек волокон. |

|

h |

|

|

|

b |

11 |

15 |

|

δ |

11 |

11 |

|

A |

121 мм2 |

165 мм2 |

Пусть:

Р=20 кг/см2

F=PAпорш d

Aпорш = π Dn2/4=3.14*402 /4=12.56см2

F=20*12.56*10=2512H

Для Р=5кг/см2

|

δ = F/A = |

2512/121 628/165 |

Таблица испытаний.

|

Вид испытаний |

Давление по манометру |

Разрушающая сила |

Предел прочности |

|

Вдоль волокон |

20 |

2512Н |

20,8МПа |

|

Поперек волокон |

5 |

628Н |

3,8МПа |

Расчетные формулы:

1.Площадь сечения образца А=b*δ

2.Разрушающая сила Fmax= Р*Аn*10 (Н)

3.Площадь поршня An=πD2/4

4.Предел прочности δb=Fmax /A

Вывод: Предел прочности для образца поперек волокон составляет 3,8МПа, а вдоль 20,8МПа. Вид дерева можно узнать по табличному значению 12,3МПа.

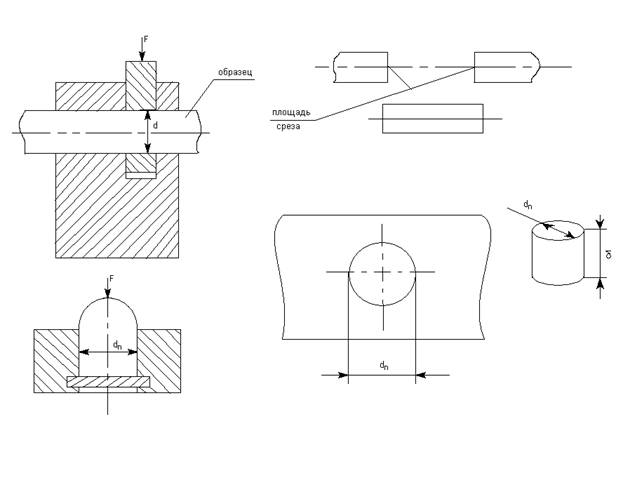

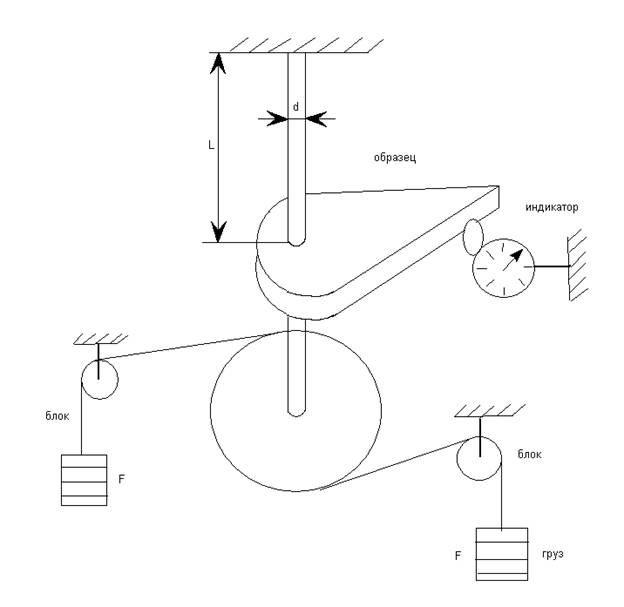

Лабораторная работа №3.

Тема: Испытание материала на срез.

Цель: Определить предел прочности на срез различных материалов.

1. Схема приспособления для испытания на двойной срез.

|

Данные об образцах |

№1 Круглый образец |

№2 Плоский образец |

№3 Плоский образец |

Примечание |

|

Материал |

Al |

Al |

Сталь |

|

|

Диаметр |

|

− |

− |

|

|

Площадь среза |

3,53 мм2 |

47,1 мм2 |

15,7 мм2 |

|

|

Толщина плоского образца |

− |

|

|

Таблица испытаний.

|

№ образца материала |

Р манометра |

Срывающая сила |

Предел прочности |

|

№1 |

3 |

377 |

106,9МПа |

|

№2 |

18 |

2261 |

48 МПа |

|

№3 |

34 |

4270 |

272 МПа |

Схема гидравлического пресса.

Вывод:характеристика материала допускаемой касательного напряжения при срезе, по результатам двух опытов для Al = 77.4МПа,Стали = 272МПа.

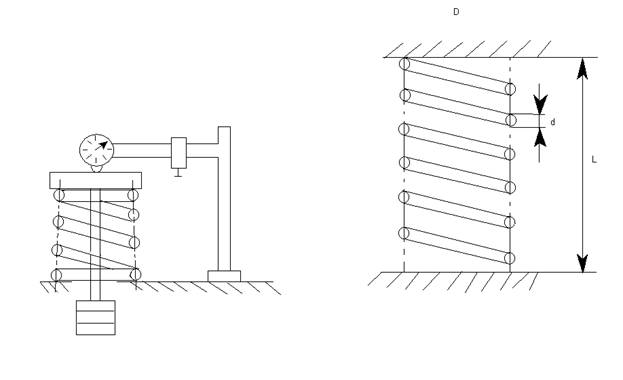

Лабораторная работа № 4.

Тема: Испытание материалов на кручение.

Цель: Определить модуль сдвига материалов образца опытным путем.

d =

L =

R =

D =

Таблица наблюдений и вычислений.

|

№ |

Нагрузка |

Крутящий момент |

Дуга поворота |

Угол закручивания |

Модуль сдвига |

|

1 |

1 |

100 |

0,4 |

0,012 |

740*104 МПа |

|

2 |

2 |

200 |

0,75 |

0,022 |

8,08*104 МПа |

|

3 |

3 |

300 |

1,1 |

0,033 |

8,08*104 МПа |

Ма=F*d

Dδ=100мм

Jp=127.17 мм4

G=8.885 H/мм3

Вывод: Материал стержня – легированная сталь с модулем сдвига 7,85*104 МПа

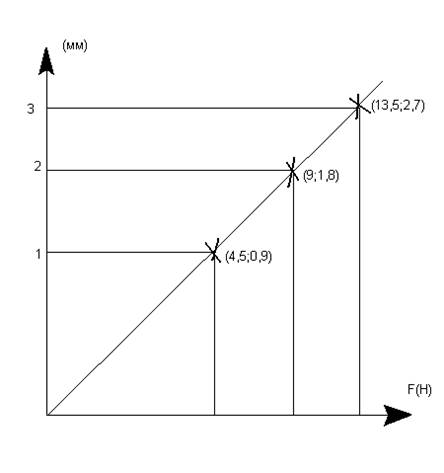

Лабораторная работа № 5.

Тема: Испытание винтовой цилиндрической пружины.

Схема, эскиз, размеры пружины.

|

D=DH –d, |

D – средний диаметр пружины DH– наружный диаметр d – диаметр проволоки |

|

F=kx δ=εF ε=ΔL/L |

ε – относительное удлинение E – модуль продольной упругости материала |

λт=9FD3n/Gd4 средний диаметр пружины

D=42 мм

G=8*104МПа

N=7

|

№ |

Нагрузка |

Практическая осадка |

Теоретическая осадка |

Отклонение |

|

1 |

4,5 |

0,9 |

0,909 |

0,9% |

|

2 |

9 |

1,8 |

1,818 |

0,9% |

|

3 |

13,5 |

2,7 |

2,727 |

0,9% |

График осадки.

Вывод: Осадка пружины прямо пропорционально приложенной нагрузке,это небольшие нагрузки и для них соблюдается закон Гука.

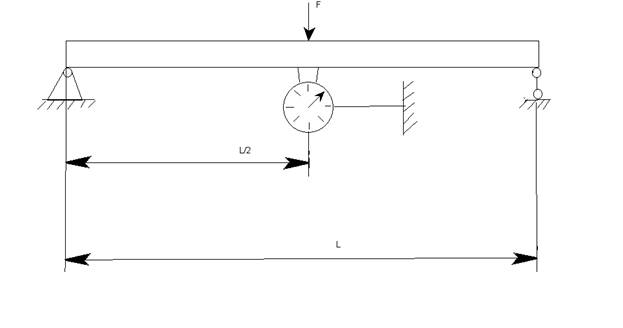

Лабораторная работа № 6.

Тема: Испытание двухопорных балок на изгиб.

Цель: Опытное определение величины прогиба балки, сравнение с теоретическими значениями.

Схема установки.

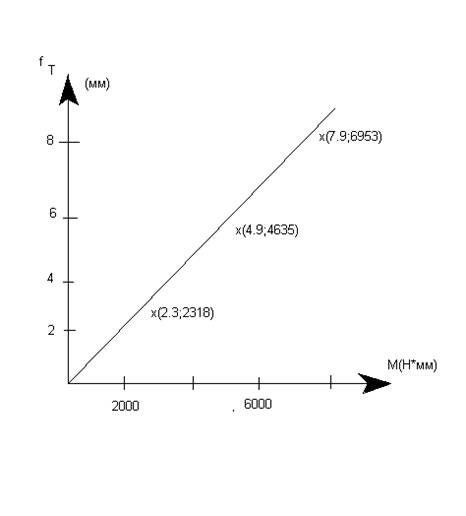

|

№ |

Нагрузка |

Действительный прогиб |

Теоретический прогиб |

Изгибающий момент |

Напряж. изгиба |

ΔF |

|

1 |

9 |

2.3 |

2.46 |

2318 |

13.9 |

6,5 |

|

2 |

18 |

4.9 |

4.91 |

4635 |

27.8 |

0,2 |

|

3 |

27 |

7.3 |

7.37 |

6959 |

41.7 |

0,9 |

Вывод: Прогиб балки практически совпадает с теоретическими, в пределах небольших погружений он прямопропорционален приложенной нагрузки.

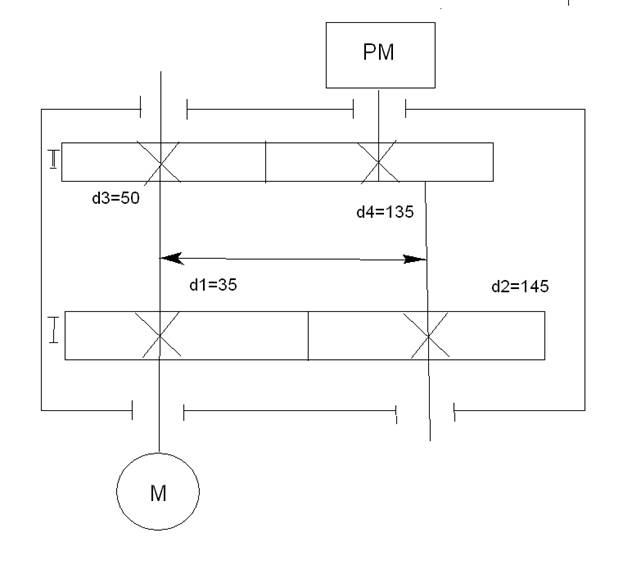

Лабораторная работа № 7.

Тема: Цилиндрические редукторы.

Цель: Ознакомление с конструкцией редуктора и назначением его деталей.

|

Наименование параметров и единиц измерения |

Обозначения и способ определения |

Результаты измерения |

|

Число зубьев |

Z1 Z2 Z3 Z4 |

14 58 20 54 |

|

Передаточное число |

u1= Z2/ Z1 u2= Z4/ Z3 |

4,14 2,7 |

|

Межосевое расстояние |

aω |

|

|

Диаметр окружностей выступов 1 и 2 ступени |

da1 da2 da3 da4 |

150 55 135 |

|

1) |

2) |

3) |

|

Модуль зацепления 1 и 2 ступени |

m1= da1 m2= da2/ Z2+2 |

Для ведомого колеса |

|

Ширина венцов колеса |

b1 b2 |

|

|

Межосевое расстояние |

aω=d1+d2/2 |

|

Вывод:Колеса касаются друг друга окружностью делительных диаметров они проставлены на чертеже, модуль зацепления для такого редуктора 2,5.

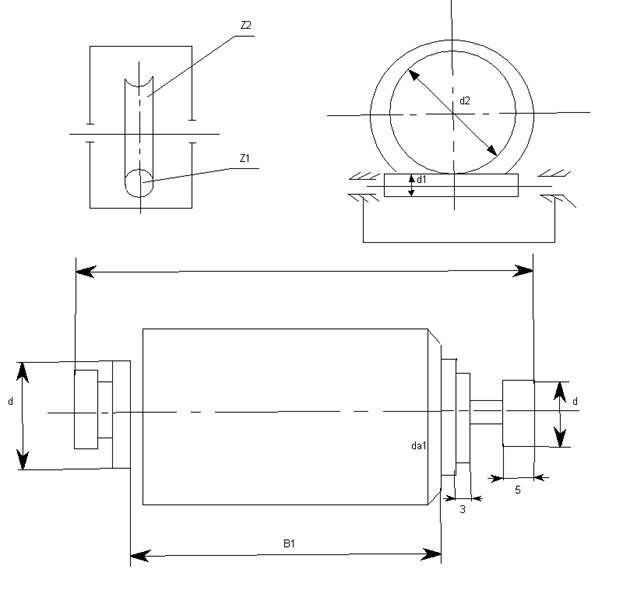

Лабораторная работа № 8.

Тема: Червячные редукторы.

Цель: Ознакомление с конструкцией и его назначением, составление кинематической схемы.

Оборудование и принадлежности.

1.Червячный редуктор с верхним расположением червяк – 1 комплект

2.Червячный редуктор с нижним расположением. – 2 комплекта.

3.Штангель-циркуль с пределами от 0 до

4.Разводной ключ, гаечный ключ, отвертка, молоток.

|

№ |

Наименование параметра и его размеры |

Обозначение |

Способ определения |

Численное значение величин. |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Число заходов витков |

z1 |

сосчитать |

1 |

|

2 |

Число зубьев |

z2 |

сосчитать |

40 |

|

3 |

Передаточное число |

u |

u=z2/2 |

40 |

|

4 |

Диаметр окружности и впадин |

da1 |

замерить |

47 |

|

5 |

Диаметр окружности выступов колес |

da2 |

замерить |

138 |

|

6 |

Осевой модуль зацепления |

m |

m= da2/ z2+2 |

округлить по ГОСТу |

|

7 |

Диаметр делительной окружности |

d1,d2 |

d1=q+m d2=z2+m |

40,62 5130 |

|

8 |

Число модулей червяка |

q |

q= (da1/m)-2 |

12,5 |

|

9 |

Диаметр окружности впадин |

df1,df2 |

df=m*(q*2.4) |

32,825 122,2 |

|

10 |

Осевой шаг червяка |

p |

p=m*π |

10,205 |

|

11 |

Угол подъема винтовой линии |

γ |

tyγ= m*π |

0,08 |

|

12 |

Межосевое расстояние -делительное -расчетное |

d a |

замерить |

77,2 85,3125 |

|

13 |

Длина нарезанной |

b1 |

замерить |

98 |

|

14 |

Ширина венца колеса |

b2 |

замерить |

35 |

Вывод:Межосевое расстояние отличается от замеренного на 10%, вычисленные размеры смотри на чертеже.

Лабораторная работа № 9.

Тема: Расчет привода рабочей машины.

Цель: Определение передаточных чисел всех передач общего передаточного числа, общего КПД, а также линейной скорости всех валов вращающегося момента вала рабочей машины.

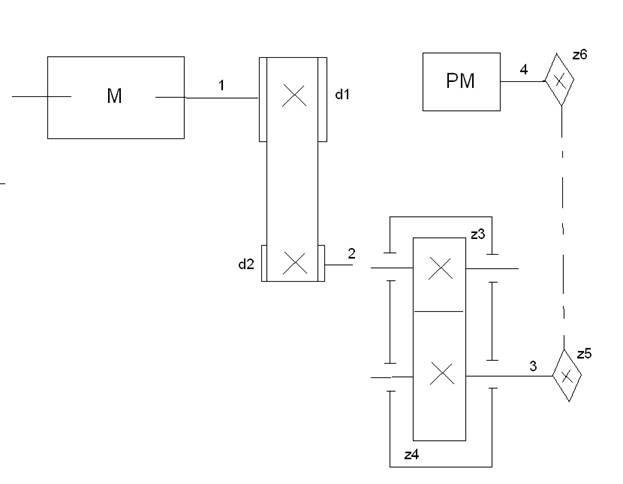

Схема привода:

Порядок выполнения работы:

1.Передаточное число всех передач

2.общее передаточное число u=uзуб*uрем*uцеп =1,972

3.Общее КПД η=ηрем*ηзуб*ηпод =0,848

4.Мощность валов. Р1 = 50 Вт; Р2 =47 Вт; Р3 =45,12 Вт;Р4 = 42,41 Вт.

5.Угловые скорости. ω1 =62,8 рад/с;ω2 =82,2 рад/с; ω3 =49,34 рад/с;ω4 =31,832.

6.Угловая и линейная скорость рабочей машины. ω=31,845 рад/с; ν=0,398 м/с

7.Вращающий момент на валу эл. двигателя и вала рабочей машины. М4=1,332Нм;М1=0,795Нм

8.Окружное усилие рабочей машины/сила натяжения каната.

Вывод: Изучены кинематические характеристики привода рабочей машины, выигрыш во вращающем моменте на валу рабочей машины. Подъемный механизм способен поднимать груз до 106,5 Н со скоростью 0,398Н/с.