Шымкентский цементный завод АО «Шымкентцемент»

| Загрузить архив: | |

| Файл: ref-23506.zip (242kb [zip], Скачиваний: 140) скачать |

Я такой же студент, как и все,

Содержание:

Введение

2. Сырьевой цех.

2.1. Сырьевые материалы.

2.2 Краткое описание технологии производства Сырьевой цех.

3. Цех Обжига.

4. Цех «Помол»

4.1. Базисный склад.

4.2. Сушильное отделение добавок.

5. Цех затарки и отгрузки цемента.

6. Угольное отделение.

7. Вспомогательные цеха.

8. Лаборатория.

9. Охрана труда и ТБ.

11. Список используемой литературы.

Введение

Шымкентский цементный завод АО «Шымкентцемент» основан в 1958 году. Шымкентским цементом построены Байконур, аэропорты Алматы и Ташкента, Каширская и Нурекская ГЭС, Каракумский канал и многие другие известные сооружения в Республике Казахстан и странах ближнего и дальнего зарубежья.

Завод оснащен 6 высокотехнологичными линиями по производству цемента с высокой степенью автоматизации, что позволяет довести годовой объем производства до 1,8 млн. тонн.

В 1996 году Шымкентскому цементу присужден кубок «За высокое качество» и выдан сертификат Всемирного управления качества в Женеве.

В 1998 году «Шымкентцемент» приобретен мировым лидером по производству цемента - французской компанией «CimentsFran9ais», которая имеет 55 цементных заводов в 13 странах мира, исчисляет свою историю еще с 1881 года и входит в мировую корпорацию «ItalcementiGroup».

Сегодня Шымкентский цементный завод, поддерживаемый одним из крупнейших цементных производителей мирового класса, гарантирует своим клиентам высокое качество продукции по приемлемым ценам. В настоящее время выпускается цемент:

1. Портланд бездобавочный М 500; 2.ПортландМ400;

3. Шлакопортланд М 400;

4. Портланд с минеральными добавками М 400;

5. Тампонажный М 400;

6. Сульфатостойкий М 400;

Все виды цемента имеют сертификаты Госстандарта, при необходимости есть возможность сопроводить интересующий клиента цемент сертификатами европейских и американских институтов стандартов.

Поставка цемента осуществляется в вагонах - хопрах, крытых вагонах в пятислойных бумажных мешках по 50 кг. Возможно тарирование по специальному заказу клиента.

Основной сырьевой базой АО «Шымкентцемент» являются Казы-Куртское месторождение известняков и Текесуйское месторождение лёсса. Эксплуатируются с 1959 года.

АО "Шымкентцемент" расположено в юго-восточной части г. Шымкента на расстоянии 1200 м от основной жилой застройки города, в юго-западном направлении от завода на расстоянии 600 - 700 м расположена жилая улица им. К. Цеткин, застроенная в СЗЗ действующих предприятий. Площадь территории предприятия - 40,0 га.

Производство цемента осуществляется по технологии “мокрого” приготовления сырьевой смеси с последующим обжигом еёво вращающихся печах Æ 4х150 м. В качестве топлива в технологии получения цемента могут использоваться различные виды топлива (природный газ, мазут, уголь).

Проектная мощность предприятия составляет 180000 тыс. тонн цемента в год, фактически производительность ориентирована на коньюнктуру рынка цемента и может изменятся в зависимости от спроса на выпускаемую продукцию.

В качестве топлива в технологии получения цемента могут использоваться различные виды топлива (природный газ, мазут, уголь).

Проектная мощность предприятия составляет 1800,0 тыс. тонн цемента в год; фактическая производительность ориентирована на конъюнктуру рынка цемента и может изменяться в зависимости от спроса на выпускаемую продукцию.

Основной сырьевой базой АО «Шымкентцемент» являются Казы-Куртское месторождение известняков и Текесуйское месторождение лёсса. Участок «Северный» Казы-Куртского месторождения известняков расположен в Толебийском районе Южно-Казахстанской области в 35 км юго-восточнее г. Шымкента и в 20 км к юго-западу от районного центра г. Ленгера.

Месторождение соединяется с областным центром железнодорожной линией, а с районным центром и близлежащими населенными пунктами асфальтированной дорогой (шоссе).

Текесуское месторождение лёсса расположено в 10 км от территории цементного завода в северо-восточном направлении.

В качестве добавок используются пиритные огарки и металлургические шлаки, гипс.

Известняки Казы-Куртского месторождения, участок «Северный», служат карбонатным сырьем при производстве портландцементного клинкера.

По результатам химических анализов известняков из проб, отобранных при геологических работах, видно, что качество их изменяется в широких пределах. Среди кондиционных известняков встречаются породы с повышенным содержанием кремнезема, окиси магния и глинозема.

На базе известняков данного месторождения АО «Шымкентцемент» выпускает шлакопортландцемент марки «400», портландцемент с минеральными добавками марки «400», портландцемент марки «500».

Известняк проходит две стадии измельчения в щековых и молотковых дробилках, после чего поступает на помол в шаровые мельницы, где размалывается с водой и шламовыми насосами подается в корректировочные шламовые бассейны. Лёсс, предварительно смешанный с водой в специальных глиноболтушках, закачивается в вертикальные бассейны. Для сушки доменных шлаков, компонента сырьевой шихты для помола цемента в сушильном отделении шлака установлены 3 сушильных барабана 0 2 ,8 х 19,5 м производительностью 30,2 т/час каждый. Сухой шлак ленточным конвейером подается на клинкерный склад, затем в печной парк. Печной парк оснащен вращающимися печами производительностью 35 т/час (вращающаяся печь № 2) и 37 т/час (вращающиеся печи №1,3-6). Охлаждение клинкера производится в колосниковых холодильниках. Помол цемента осуществляется в трубных шаровых мельницах (8 шт.). Для хранения цемента назаводе имеетсядваблока силосов. Дляупаковки цемента имеется упаковочная машина.

Сведения о реконструкциях.

В 1969 – 1979 г. была проведена реконструкция печи №1 с заменой корпуса печи с диаметром 3,6 м. на диаметр 4 м. и установкой колосникового холодильника. В 1974 – 1979 г. была проведена реконструкция печи №2 аналогично печи №1.

2. Сырьевой цех.

2.1. Сырьевые материалы.

Казы-Куртское месторождение известняков, участок Северный является основной сырьевой базой АО «Шымкентцемент». Эксплуатируется с 1959 года.

Погрузка подготовленной к экскавации горной породы производится экскаваторами ЭКГ-5 А «прямая лопата» с емкостью ковша 5 м3 в автосамосвалы БелАЗ-540, грузоподъемностью 27 тонн.

Не карьере используются 11 двухсменных экскаваторов марки:

ЭКГ – 5,1А – 3шт.

ЭКГ – 4,6Б – 3шт.

ЭКГ – 5,0А – 3шт.

ЭО – 6123-3,2 – 2шт.

Ёмкость ковшей составляет: 5,1; 4,6;5,0 и 3,2 м3. Завод изготовитель – “Уралмаш”. Размеры кусков подоваемых в думпкары должны быть не более 1000 мм.

Автосамосвалами полезное ископаемое транспортируется на временный склад, расположенный в западной части карьера, а оттуда железнодорожным транспортом вывозится на АО «Шымкентцемент».

Вскрышные породы транспортируются во временный отвал. Зачистка горизонтов и транспортных берм производится бульдозером на

базе трактора Т-130.

Для производства взрывных работ с целью подготовки горных пород к экскавации на подготовленном к взрыву блоке производится разбуривание скважин станком 2СБШ-200.

В качестве вспомогательного оборудования на карьере используется бульдозер Т-130.

Бульдозер выполняет следующие виды работ:

• разравнивание и зачистку рабочих площадок под экскаватор;

• зачистку рабочих площадок после производства взрыва;

• вскрышные работы;

• подчистка и ремонт внутрикарьерных дорог;

• строительство внешних отвалов;

• хозяйственные работы.

Транспортная система перевозки полезного ископаемого комбинированная. С забоя известняк перевозится автосамосвалами БелАЗ-540 на временный склад а оттуда перегружается экскаватором ЭКГ-5А в думпкары 4ВС-50. На промежуточной станции, находящейся в 3-х км от карьера, формируется состав и отправляется на АО «Шымкентцемент» (42 км).

На Текесуйском месторождении лёсса добывается в год до 600 тыс. тонн лёсса. Разработка ведется открытым способом. На работах заняты экскаватор ЭКГ-5А и автосамосвалы марок «БелАЗ» и «КрАЗ».

Автосамосвалами лёсс доставляется до глиноболтушек, установленных в карьере, где происходит его смешивание с водой. Глиноболтушка ТИП -СМЦ 427, производительность 75 м. Готовый глинистый компонент пневмотранспортом подается в вертикальные бассейны на основную площадку производства. Влажность добываемого сырья составляет 9 -15 %.

2.2 Краткое описание технологии производства Сырьевой цех.

Сырьевой цех включает в себя дробильное отделение и отделение помола и приготовления сырья.

В дробильном отделении имеются 2 технологические линии по дроблению известняка: одна действующая, вторая резервная. Каждая из линий состоит из щековой дробилки 1800 х 1200 мм производительностью 260 т/час для первичного дробления и двух спаренных молотковых дробилок с диаметром ротора 1400 мм и производительностью 100 т/час каждая для вторичного дробления.

Мельничное отделение оснащено 7-ю сырьевыми мельницами:№ 1-3 (2,6 х 13м) производительностью 45,0 т/час, № 4- 7 (3 х 14 м) производительностью 70,0 т/час. Тип – трехкамерный:

1 камера – шары диаметром 80-100мм. (31тонна).

2 камера – шары диаметром 50-70мм, (27тонн).

3 камера – цильпебсы диаметром25мм и L=40мм, (64тонны).

Остаток на сите 002 = 7%. Коэффициент заполнения мелющими телами 1-0,334, 2-0,284, 3-0,292.

Приготовленный известняковый шлам центробежными насосами транспортируется в вертикальные шлам бассейны. Количество -14 шт. Емкость - по 1000 м3. Горизонтальные бассейны. Количество - 3 шт. Емкостью – 2шт: 4000 м3 и 1шт: 5000 м3. транспортирование сырьевой смеси и подача ее на обжиг производится с помощью шламовых насосов Тип насосов - 6ФШ - 7А.

Аспирационный воздух от щековой дробилки обеспыливается в циклоне-промывателе «СИОТ-6» , а от молотковых дробилок - в циклоне-промывателе «СИОТ-5». Очистка аспирационного воздуха от перегрузочного узла подачи сырья в бункера сырьевых мельниц осуществляется в циклонах-промывателях «СИОТ».

Дробленый известняк по системе ленточных транспортеров попадает в бункера сырьевых мельниц. Вдоль базисного склада на длину горизонтального транспортера устроена траншея куда сбрасывается дробленый известняк. Краном - перегружателем по траншеи известняк складируется в запас на базисном складе. По мере необходимости запаса, тем же краном известняк подается в приемный бункер, а затем ленточными транспортерами в бункера сырьевых мельниц. Дозировка известняка в мельницы производится тарельчатыми питателями. Приготовленный известняковый шлам центробежными насосами транспортируется в вертикальные бассейны № 1,2,3,5,7,8,9,10.

Корректирующие добавки из базисного склада по линии дробленого известняка попадает в сырьевые мельницы, где размалывается с незначительной добавкой известняка и перекачивается в вертикальный бассейн № 6.

Корректировка сырьевого шлама производится в вертикальных бассейнах № 1,2,3,5,7,8,9,10 по КН и модулям.

Откорректированный шлам сливается в три горизонтальных бассейна. Сырьевой шлам центробежными насосами подается в шламонакопители, откуда через контрольные бачки по трубе во вращающиеся печи.

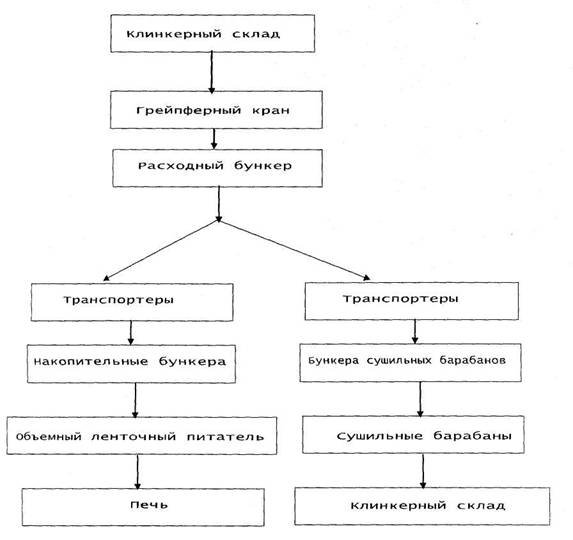

Печи дополнительно питаются высушенным гранулированным шлаком 10 % от производительности печи по следующей схеме:

3. Цех Обжига.

Цех «Обжиг» оснащен вращающимися печами размером Æ4,0 х 150,0 м производительностью 35 т/час (вращающаяся печь № 2) и 37 т/час (вращающиеся печи № 1,3-6). Клинкер охлаждается в колосниковых переталкивающих холодильниках. Производительность 35,5 т/час.

В цехе установлены угольные мельницы № 1 и № 2 полу прямого цикла, системы транспортировки угля, установка горелок на печи № 3 и № 4, оба с подключением сигнала, приходящего от газоанализаторов.

Обеспыливание отходящих газов от каждой из вращающихся печей № 1 и 2 осуществляется в электрофильтре «Лурги-Г» 2x12/3x3,3/325/6,0 с дополнительной секцией электрофильтра ДГПН-24-3. Очистка отходящих газов вращающихся печей №3-6 осуществляется в электрофильтрах «Лурги-Г» 2x16/3x3,3/325/6,5. Охлаждение клинкера от печей производится в колосниковых холодильниках. Аспирационный воздух от колосниковых холодильников печей № 1, №2 проходит очистку в циклонах ЦН-15 ЗЮОмм (самодельные). Обеспыливание аспирационного воздуха от холодильника №3 осуществляется в аспирационной шахте. Очистка аспирационного воздуха от холодильников №4 проходит в циклонах «Крейзель». По остальным выбросам от колосниковых холодильников вращающихся печей №5 и №6 очистка не производится. Все аспирационные выбросы от холодильников производятся через трубы высотой 42,0 м и диаметром 2,8 м. На каждом холодильнике кроме аспирационного выброса источником пыления являются и узлы разгрузки клинкера на ковшовый транспортер, оснащенные для улавливания пыли циклонами Цн-15 1500мм. Каждый циклон обеспыливает два узла разгрузки клинкера. Выброс в атмосферу от этих циклонов осуществляется через трубы холодильников №4 и № 5. Уловленная электрофильтрами вращающихся печей пыль двухкамерными пневмонасосами в основном подается на установку ВУП-2 для приготовления пылевого шлама. ВУП - 2 представляет из себя бункер, снабженный ячейковым питателем, из которого пыль подается в шнек и куда подается вода для получения шлама с влагой 41-49 %. Полученный шлам хранится и непрерывно перемешивается в двух цилиндрических емкостях (V= 40 м3), откуда центробежным насосом подается в специальное питательное устройство вращающейся печи № 2 или № 1. На установке ВУП-2 готовится шлам из пыли вращающихся печей № 1,3,4,5,6. Частично пыль подается в состав ССШПЩ и вдувается через горячий конец печей.

Угольные мельницы Babcock (Франция) тип 8,5Е9 спроектированы и изготовлены фирмой ANSALDO (Италия). Технологический процесс спроектирован компанией СЮ (компания, родственная Шымкентцемент), детальная техническая разработка выполнена компаниями Onur и Intek (Турция).

Технологический процесс спроектирован в соответствии со смешиванием двух типов угля и системой прямого зажигания.

4. Цех «Помол»

В состав цеха входят 3 отделения: цементное, компрессорное и цементные силоса. Цементное отделение оснащено 9-ю цементными мельницами: № 1 - 4 (2,6 х 13 м) производительностью 27,1 т/час, № 5 - 8 (3 х 14 м) производительностью 40,0 т/час. Загрузка силосов цементом производится пневмотранспортом. Воздух от блока из 4-х силосов проходит очистку в рукавном фильтре ФРКИ-360. Запыленный воздух от верха блока из 6-ти силосов выбрасывается в атмосферу без очистки в трубу высотой 42 м. Заполнение силосов производится последовательно. Посты погрузки цемента в ж/д вагоны являются источниками неорганизованного выброса.

Упаковка цемента производится двумя упаковочными машинами карусельного типа фирмы «Ленсберг» (одна резервная).

Подача цемента от силосов в два бункера для погрузки цемента в автотранспорт производится пневмотранспортом.

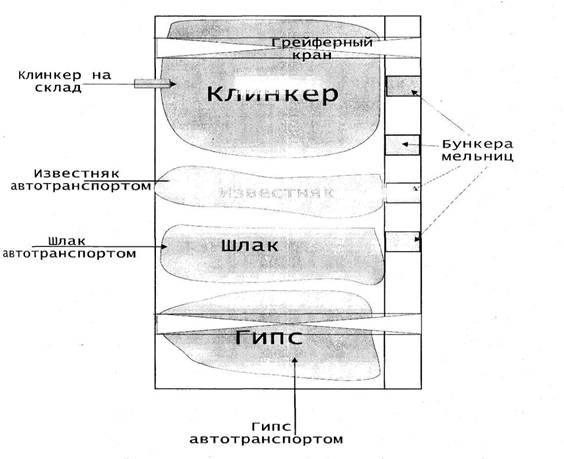

Склад клинкераУзлы сброса клинкера в склад от печей № 1-6 не аспирируются и являются источниками неорганизованного выброса в помещение склада. На клинкерный склад транспортером с базисного склада подается гипс, а из сушильного отделения - шлак. Узлы сброса гипса и шлака тоже являются неорганизованным источником пылевыделения в помещение склада. Источником неорганизованного выброса является и загрузка бункеров цеммельниц.

Как отмечено выше, шлак хранится на базисном складе, откуда краном -перегружателем через бункер по ленточному транспортеру подается в бункера сушильных барабанов. Высушенный шлак подается в клинкерный склад.

Дробленый гипс непосредственно из ж/д вагонов или с базисного склада подается краном перегружателем через приемные бункера и транспортеры в клинкерный склад. Клинкер, гипс и шлак подаются грейферными кранами в соответствующие бункера цементных мельниц, откуда дозируются в мельницу тарельчатыми питателями.

Цементное отделение оснащено 9-ю цементными мельницами : №1-4 (2,6x13м) производительностью 27,1 т/час, №5-8 (3x14м) производительностью 40,0 т/час и №9 (2,6x13 м) производительностью 24,0т/час.

Схематическое распределение материалов в клинкерном складе и подача их на помол

Все цементные мельницы оснащены аспирационными шахтами. Обеспылевание аспирационного воздуха цементных мельниц № 1,2,3,4,5,6,7,8 осуществляется в электрофильтрах «Лурги-В» 12/4/350/6,5.

Обеспыливание аспирационного воздуха цементных мельниц № 4 и № 9 осуществляется в электрофильтрах «Лурги-В» 9/3,5/350/4,8.

На заводе имеются 2 блока цементных силосов: блок из 8 силосов (15м) и блок из 6 силосов (2 силоса 15м и 4 силоса 6 м.).

Загрузка силосов производится пневмотранспортом. Воздух от блока из 4-х силосов проходит очистку в рукавном фильтре ФРКИ-360. Запыленный воздух от верха блока из 6-ти силосов выбрасывается в атмосферу без отчистки в трубу высотой 42 м. Заполнение силосов производится последовательно. Посты погрузки цемента в ж/д вагоны являются источниками неорганизованного выброса.

4.1. Базисный склад

Разгрузка вагонов со шлаками, огарками и углем производится в пределах открытого склада (неорганизованный источник выброса).

С вводом «Угольного отделения цеха обжига» обеспечивается надежное снабжение предприятия технологическим топливом отечественного производства (уголь) взамен импортного газа.

Процесс подготовки угольной пыли представлен следующими технологическими узлами:

>Склад угля;

>Узел приема и транспортирования угля;

> Узел дробления угля;

>Узел помола угля и разделения угольной пыли от воздуха;

>Подача угольной пыли в горелки обжиговых печей;

> Узлы аспирации от мест пересыпок в узлах транспортирования и дробления.

Уголь в ж/д вагонах от поставщика доставляется на существующий базисный склад, где хранится на открытой площадке. Поставка осуществляется в вагонах емкостью 65 т. Количество вагонов в одной подаче - 10. Доставка вагонов может производиться 231 день в году.

Хранение угля предусматривается на открытом складе общей емкостью 15 000 тонн. Склад угля представляет собой спланированную площадку площадью 3840 м2. Используемая площадь склада 9326 м2. Размеры склада 56,5 * 39,52 м. Высота угольного бурта 5,0 м. Покрытие площадки под склад выполнено глиной со шлаком и укаткой поверхности. На складе имеются подпорные железобетонные стенки: - вдоль ж/д полотна высотой 6 м, и с примыкающих двух сторон3 м. Территория склада имеет сетчатое ограждение высотой 1,6 м. Максимальная высота штабеля угля до 5 м. Разгрузка железнодорожных вагонов производится грейферным краном.

Далее, существующим грейферным краном уголь подается в два бункера, из которых пластинчатыми питателями выгружается на весовые" дозаторы, затем дозируется на галерейный ленточный конвейер, транспортирующий уголь размером 0-200 мм на дробление в молотковую дробилку. После дробления уголь размером 0-15 мм поступает на галерейный конвейер. Для улавливания металлических предметов над конвейерами устанавливаются магнитные сепараторы. Уловленный метал, отбрасывается в «защитную зону» - специально огражденное пространство.

В конце ленточного конвейера устанавливается метало детектор. При наличии металлических предметов предусмотрено автоматическое переключение потока в контейнер с дальнейшим вывозом автотранспортом на склад угля. Далее дробленый уголь подается на реверсивный конвейер, который транспортирует уголь в бункера. Очистка аспирационных отсосов от конвейера, дробилки и аспирационных отсосов от мест пересыпок питателей и весовых дозаторов предусматривается в систему аспирации состоящей из рукавного фильтра (Alfer, Италия) со степенью очистки 99,8 % и вентилятора, который выбрасывает очищенный воздух в атмосферу. Над питателями пластинчатыми с целью пылеподавления в летний период предусмотрено гидрообеспыливание.

Уголь из бункеров весовыми дозаторами дозируется в шаровые мельницы.

Вертикальная шаровая мельница служит для размола угля размером 0-15 мм и влажностью до 12 %, классификации угольной пыли до остатка на сите № 008 -15-28 %, сушки влаги до 1-3 %. Сушка влаги производится горячим воздухом, подаваемым вентиляторами через циклоны из холодильников клинкера. При повышении температуры более 350 оС входящий воздух разбавляется свежим воздухом. Горячий воздух из холодильника клинкера с концентрацией 2 г/ м3 поступает в циклоны на очистку, степень очистки - 60%. Уловленная пыль клинкера возвращается в существующую линию транспорта.

4.2. Сушильное отделение добавок.

Очистка отходящих газов от сушильных барабанов № 1 - 3 осуществляется в электрофильтрах «Лурги-В» 10/3,5/400/5,4. Узел перегрузки сухого шлака от сушильных барабанов с ленточного конвейера на ленточный конвейер подключен к очистной установке сушильного барабана №3. Узел сброса сухого шлака в склад клинкера является источником неорганизованного выброса в помещение склада.

Очистка отходящих газов от сушильных барабанов № 1 - 3 осуществляется в электрофильтрах «Лурги-В» 10/3,5/400/5,4. Узел перегрузки сухого шлака от сушильных барабанов с ленточного конвейера на ленточный конвейер подключен к очистной установке сушильного барабана №3. Узел сброса сухого шлака в склад клинкера является источником неорганизованного выброса в помещение склада

5. Цех затарки и отгрузки цемента

Цемент с помощью донных разгружателей грузится навалом в ж/д вагоны. Частично цемент из силосов тарируется в бумажные мешки и отправляется потребителям железнодорожным транспортом и автотранспортом. Упаковка цемента производится двумя упаковочными машинами карусельного типа фирмы «Ленсберг» (одна резервная).

Обеспыливание аспирационного воздуха от упаковочной машины осуществляется в рукавном фильтре ФРКИ-360. Близкорасположенным потребителям цемент доставляется авто цементовозами.

Подача цемента от силосов в два бункера для погрузки цемента в автотранспорт производится пневмотранспортом. Для обепыливания аспирационного воздуха установлен на каждом бункере циклоны ВЗП, рукавный фильтр МФУ-72.

С вводом «Угольного отделения цеха обжига» обеспечивается надежное снабжение предприятия технологическим топливом отечественного производства (уголь) взамен импортного газа.

6. Угольное отделение

В цехе спроектирована установка угольных мельниц № 1 и №2 полупрямого цикла, системы транспортировки угля , установка грелок на печи №3 и №4 , оба с подключением сигнала , проходящего от газоанализаторов.

Угольные мельницы Babcock (Франция) тип 8,5Е9 спроектированы и изготовлены фирмой ANSALDO (Италия) . Технологический процесс спроектирован компанией CTG (компания родственная «Шымкентцемент», детальная техническая разработка выполнена компанией Onur и Intek (Турция).

Технологический процесс спроектирован в соответствии со смешиванием двух типов угля и системой прямого зажигания. Благодаря полупрямому циклу процесса система не требует никакой фильтрации (работа по замкнутому циклу). Проект выполнен как система «прямого зажигания угля» в соответствии с новой технологией , весь измельченный уголь будет подаваться непосредственно в печь без необходимости в фильтрующем оборудовании , выбросы пыли угольной присутствуют при приеме и складировании угля. В целом процесс измельчения угля выполнен с применением герметичного оборудования.

7. Вспомогательные цеха.

Ремонтный цех (механическая мастерская).

Ремонтный цех обеспечивает текущий ремонт технологического оборудования выполняемый собственными силами. В ремонтном цеху имеются сварочные посты, металлообрабатывающие станки, нагревательные горны (на газе и угле), прессы, молоты вальцы и пр.

Источники пылегазовыделений расположенные внутри помещений оборудованы индивидуальной аспирацией и общеобменной вентиляцией.

РСУ ОАО «Шымкентцемент»

РСУ обеспечивает выполнение текущих ремонтных работ на ОАО «Шымкентцемент» связанных с обработкой древесины. Станочный металлообрабатывающий парк предназначен для «правки» резцов и ремонта станочного парка. Источниками пылегазовыделений в цехе являются деревообрабатывающие станки, заточное оборудование и сварочный пост. В связи с переходом подведомственной собственности культурно-бытового хозяйства в госсобственность и др. организациям станочный парк в настоящее время загружен не более чем на 25 % своей мощности.

Аккумуляторная

Для обеспечения работы автомобильного и других автотракторных механизмов на предприятии имеется аккумуляторная расположенная в непосредственной близости от центральной проходной предприятия. Аккумуляторная обеспечивает обслуживание 65 аккумуляторов в год.

Заправочная станция контейнерного типа

КАЗС предназначена для приема и отпуска потребителям светлых нефтепродуктов (бензин, дизельное топливо) и предусмотрена для обеспечения бензином и дизтопливом внутризаводского автотранспорта (45 ед.). По функциональному назначению КАЗС является временной автозаправочной станцией и относится к типу Б - до 500 заправок в сутки с общей вместимостью резервуаров 10м3.

КАЗС обслуживает легковой и грузовой автотранспорт и расчитан для эксплуатации на открытом воздухе. Доставка топлива осуществляется в автомобильных цистернах. Слив топлива из автоцистерны в резервуары осуществляется принудительно насосом бензовоза.

На КАЗС применены две емкости по 5 м3 (бензин и дизтопливо). Емкости оснащены дыхательным клапаном МДК-50 с огневым предохранителем. Проект выполнен ПК «СУРЕТ» в 2001 году . выбросы загрязняющих веществ от КАЗС приняты по проектным данным.

8. Лаборатория.

Лаборатория выполняет следующие функции:

- разрабатывает составсырьевой смеси;

- шихты для получения цемента;

- определения параметров технологических характеристиксырьевой смеси иготового цемента ( степени , тонкости помола, влажности ит.д);

При эксплуатационной разведке карьера по скважинам вручную отбирают пробу для определения содержания известняка. Материал титруют по рабочей методике. Средства измерения: бюретка на 25 мл; весы аналитические ВЛА-200 ll-кл; Максимальная погрешность параметра в пределах + 0,25 %.

Для определения химического состава известняка пробу отбирают вручную по скважинам ежемесячно. Методику проводят согласно ГОСТу 5382-73, Средства измерения: КФК; Весы аналитическиеВЛР-200ll кл., Максимально допустимая погрешность параметра по ГОСТу 5382-73.

Размер кусков .Пробу отбирают в питателе сырьевой мельницы 1 раз в смену. Средства измерения: Штангенциркуль, с максимальнойпогрешностью + 0,5 %.

Химический состав лессаопределяют по ГОСТу5382-73, из рабочего забояили из транспортногосредства по мере необходимости.

Средства измерения: КФК; Весы аналитическиеВЛР-200 ll кл.,

Пробу для определения влажностимассового шлама отбираютвручную от каждого заполненного в шлам бассейна.

Контроль проводятсогласно рабочей методики при использовании весов– технических ВЛК-500,с максимальной погрешностью + 0,5 %.

С помощьюбюретки на25 мл и весов аналитических ВЛА-200 ll кл, определяют тир лессового шлама. Пробу отбирают с каждого бассейна, максимальная погрешность параметра + 0,25 %.

Тонкость помола определяютпо мере необходимости. Контроль проводят согласно рабочей методики. Средства измерения: весы–техническиеВЛК-500,с максимальной погрешностью + 0,1 %.

Химический состав лессаопределяют из каждого бассейна, контроль проводят по ГОСТ5382-73. Средства измерения: КФК; весы аналитические ВЛР-200ll кл., погрешность определяют по ГОСТу5382-73.

9. Охрана труда и техника безопасности.

Основные положения и документация, регламентирующие правилатехники безопасностина предприятии, приводятся в соответствующем разделе технологического регламента.

Общееруководство работой посозданию здоровых и безопасных условий труда выполнения требований иответственность засоблюдение законодательства о труде, выполнение требований «Системыстандартов безопасности труда», норм и правилтехники безопасности, производственной санитарии в целом по предприятию возлагается надиректора, главного инженера и их заместителей по соответствующим вопросам.

Начальник цеха отвечает за состояние техники безопасности в цехе, мастер обеспечивает выполнение правил охраны труда, инструктирует рабочих иобучает их безопаснымметодам работы, проводит первичный инструктаж, обеспечивает выполнение рабочими правилпо охране труда,следи за исправностью механизмов и ограждений. Каждые тримесяца по программе первичного инструктажапроводитповторный инструктаж. Со всеми поступающими на работу рабочими, ИТР ислужащими проводит вводный инструктаж. Один раз в год проводят обучениебезопасным методам работы на рабочем месте. Перед производством работ по наряду - допуску проводяттекущий инструктаж. Внеплановый инструктажможетбыть произведен на рабочем месте в объеме первичного инструктажа. Всевиды инструктажей должны регистрироваться в специальныхжурналах. Инженерно-технические работники должны проходить проверкузнаний по охране труда.

Начальник, механики и энергетики цехов и участков, несут ответственность за содержание в исправном состоянии оборудования, установок и систем, находящихся в их ведении, за обеспечение нормальной эксплуатации оборудования и соблюдение правил охраны труда итехники безопасности.

Ответственностьза неисправноесостояние оборудование и установок, подконтрольных Гостехнадзору и Главгосэнергонадзору, а так же за безопасную их эксплуатацию в производственных подразделениях возлагаетсяприказом по предприятиюна конкретных лиц из числа ИТР подразделений.

Ответственность забезопасное содержание и эксплуатацию внутри заводскогожелезнодорожного, автомобильного и других видов транспорта, в целом по предприятию возлагается назаместителя директора по транспорту, а внутрицеховоготранспорта на начальника цеха.

Выполнение работ связанных с повышенной опасностью должно проводиться по специальному наряду- допуску. Он обязан ознакомить каждого непосредственного исполнителя с содержанием и объемом работ и проинструктировать их о мерах безопасности, совместно с непосредственными исполнителями работ, проверить состояние техникибезопасности научасткахвыполнения работ, осуществлять постоянный контроль заходом выполнения работ и соблюдением работающимимербезопасности, указанных в наряде- допуске.

Неблагоприятные условия труда могут быть в основном обусловлены повышеннойконцентрацией пыли и влаги в помещении, недостаточнойтепловой изоляцией, обжиговых аппаратов, ненадежными ограждениямивращающихся частей механизма.

Дляборьбы с пылью, пыле выделяющее технологическое и транспортное оборудование заключают вгерметичные кожухи с плотно закрываемыми отверстиями. На участках образования пыли и газов помимообщей вентиляции устраиваютместную аспирацию. Очистку запыленных газов и воздуха необходимо производить в эффективных пылеосадительных устройствах со степенью очистки не менее 98 %. Степень допускаемой запыленности воздуха регламентирована СН 245-71. Она составляет для пыли, содержащей более 70 % свободного оксидакремния не более 1 мг/м3, для пылисодержащей10-70 % оксидакремния не более 2 мг/м3, для пыли цемента, печных материалов, не содержащих свободный оксид кремния6 мг/м3

Для обеспечивания технологических газов применяют пылеосадительные камеры, сухие и мокрыециклонные аппараты, тканевые фильтры. Обслуживание дробило, мельниц, печей,силосов транспортирующих и погрузочно-разгрузочных механизмов необходимо осуществлять в соответствии с правилами эксплуатации работы у каждого механизма или установки. Всевращающиеся части приводов и другихмеханизмов должны быть надежно ограждены, только подводящие части изолированы, а металлические части механизмов заземлены на случай повреждения изоляции, Из-за взрывоопасности установок по сушке и помолуугля , трубопроводы, сепараторы, бункера дляхранения пыли следует оборудовать предохранительными клапанами. Установки по приготовлению угольной пыли должны работатьпод разряжением.

Основное оборудование в производственных цехах вобязательном порядке оборудуютзвуковой и световойсигнализацией, предупреждающей персонал о пуске оборудования, его остановке и возникновении аварийных ситуаций.

Список использованных источников

1.Волженский А. В., Буров Ю. С., Колокольников В. С., Минеральные вяжущие вещества (технология и свойства). М., 1966.

2.Бутт Ю.М., Тимашев В.В. Практикум по химической технологии вяжущих материалов - М.: Высшая школа, 1973.

3.Основы техники безопасности и противопожарной техники в химической промышленности./ Под ред. Б.Л. Канера. - М.: Химия, 1978

Охрана труда в химической промышленности/Под ред. Г.В. Макарова - М.: Химия, 1977