Проектирование цеха по переработке технологической щепы

| Загрузить архив: | |

| Файл: ref-25385.zip (213kb [zip], Скачиваний: 97) скачать |

Содержание

Введение……………………………………………………………………….3

Исходные данные……………………………………………………………..4

I Расчет выхода готовой продукции…………………………………………5

II. Проектирование цеха по переработке низкокачественной древесины и отходов………………………………………………………….8

III Оборудование для переработки древесных отходов……………………10

IV Хранение технологической щепы………………………………………..16

V Заключение…………………………………………………………………17

Список используемой литературы…………………………………………..18

Введение

В процессе лесозаготовок, лесопиления, деревообработки и рубок ухода за лесом неизбежно образуются древесные отходы в виде отдельных частей биомассы дерева, представляющие собой вторичные ресурсы, которые являются резервом для покрытия растущей потребности в лесоматериалах. Необходимость улучшения использования древесного сырья обусловлена не только постоянным ростом потребности в лесоматериалах, но и стремлением повысить эффективность производства и увеличить объём выработки лесопродукции без увеличения объёмов лесозаготовок.

Комплексное использование всей органической массы дерева невозможно без приведения разнообразных отходов к технологическому сырью с однородными размерами и свойствами. Таким сырьем является технологическая щепа. В щепу можно перерабатывать дровяные и тонкомерные деревья, пни и корни, вершины и обломки стволов, сучья и ветви, отходы лесообрабатывающих производств. Частицы щепы образуют однородный сыпучий материал, который облегчает механизацию и автоматизацию использования дополнительного древесного сырья, транспортно-переместительных операций.

Исходные данные

|

Годовой грузооборот склада, тыс.м3 |

350 |

|

Состав насаждения |

5С2Е1Б2Ос |

|

Средний объём хлыста, м3 |

0,30 |

|

Средняя длина хлыста (диаметр), м сосна ель береза осина |

24(0,3) 25(0,34) 22(0,28) 25(0,3) |

|

Количество древесины, отгружаемой со склада без переработки, % |

50 |

|

Выход деловой древесины, % сосна ель береза осина |

90 92 75 78 |

|

Время смены, ч |

7 |

|

Время регламентированных простоев, ч/см |

1,25 |

|

Число дней работы в году |

130 |

|

Внутрискладской транспорт щепы |

Ленточный транспортер |

|

Способ хранения щепы |

Открытый склад |

|

Предприятие-потребитель технологической щепы |

Гидролизный завод |

|

Расстояние до предприятия-потребителя щепы, км |

100 |

Устанавливаем объём деловой и низкокачественной древесины.

Таблица 1.1

|

Показатели |

Величина |

|

Общий запас древесины, тыс.м3 |

350,0 |

|

Запас леса по породам, тыс.м3 сосна в том числе деловой низкокачественной ель в том числе деловой низкокачественной береза в том числе деловой низкокачественной осина в том числе деловой низкокачественной |

175,0 153,0 22,0 170,0 64,4 5,6 35,0 26,25 8,75 70,0 54,6 15,4 |

|

Итог ∑ Qд.д ∑ Qн.д |

298,25 51,75 |

Производим операцию раскряжевки хлыстов

Таблица 1.2

|

Наименование |

Объём,тыс.м3 |

|

Деловая древесина |

298,25 |

|

Дровяная древесина |

51,75 |

|

Кусковые отходы |

10,5 |

|

Опилки |

3,5 |

|

Кол-во древесины отгружаемой со склада без переработки |

192,5 |

Кусковые отходы – 3% от Qг

Опилки – 1% от Qг

Кол-во древесины отгружаемой со склада без переработки – 55% от Qд

Выход сортиментов

Таблица 1.3

|

Наименование |

Объём, тыс.м3 |

|

Пиловочник |

119,3 |

|

Балансы |

119.3 |

|

Рудничная стойка |

59,6 |

Пиловочник - 40% от Qд

Балансы - 40% от Qд

Рудничная стойка – 20% от Qд

Лесопиление

Таблица 1.4

|

Наименование |

Объём, тыс.м3 |

|

Пиломатериалы |

71,58 |

|

Деловой горбыль |

4,77 |

|

Рейки и оторцовки |

19,88 |

|

Опилки |

15,51 |

|

Кора |

8,3 |

Пиломатериалы – 60% от Qпил

Деловой горбыль – 4% от Qпил

Рейки и оторцовки – 16% от Qпил

Опилки – 13% от Qпил

Кора – 7% от Qпил

Выработка балансов

Таблица 1.5

|

Наименование |

Объём, тыс.м3 |

|

Балансы |

107,38 |

|

Тарные отрезки |

2,4 |

|

Дровяные отрезки |

4,8 |

|

Опилки |

1,2 |

|

Кора |

3,6 |

Балансы – 90% от Qбал

Тарные отрезки – 2% от Qбал

Дровяные отрезки – 4% от Qбал

Опилки – 1% от Qбал

Кора – 3% от Qбал

Рудстойка

Таблица 1.6

|

Наименование |

Объём, тыс.м3 |

|

Рудстойка |

56,67 |

|

Дровяные отрезки |

2,38 |

|

Опилки |

0,596 |

Рудстойка – 95% от Qруд

Дровяные отрезки – 4% от Qруд

Опилки – 1% от Qруд

Ведомость сырья для производства тары

Таблица 1.7

|

Наименование |

Объём, тыс.м3 |

|

Деловой горбыль от лесопиления |

4,77 |

|

Частично дрова |

20,0 |

|

Итого |

24,77 |

Операция производства тары

Таблица 1.8

|

Наименование |

Объём, тыс.м3 |

|

Тарная дощечка |

14,86 |

|

Дровяные срезки |

8,67 |

|

Опилки |

0,247 |

|

Кора |

0,99 |

Операция производства щепы на дисковых рубительных машинах

Таблица 1.9

|

Наименование |

Объём, тыс.м3 |

|

Низкокачественная древесина |

31,750 |

|

Рейки и оторцовки |

19,08 |

|

Дровяные срезки |

8,67 |

|

Дровяные отрезки (бал) |

4,77 |

|

Дровяные отрезки (руд) |

2,38 |

|

Итого |

66666,2 |

Технологическая схема:

1. разделочная установка

2. гидроколун

3. окорочный барабан

4. рубительная машина

5. сортировочная машина

6. транспортировка щепы

7. хранение

II. Проектирование цеха по переработке низкокачественной древесины и отходов.

Расчет количества оборудования и штатов рабочих

Потребное количество оборудования определяется в зависимости от объёмов производства, сменной производительности принятого оборудования и схемы технологического оборудования определяется по формуле

где nр - количество одновременно работающего оборудования; Qщ – годовой объём производства цеха; Др – число рабочих дней в году; kс – коэффициент сменности (2); Псм - сменная производительность оборудования, м3

Сменная производительность оборудования определяется расчетным путем в соответствии с исходными данными, т.к. выработка оборудования для переработки отходов лесозаготовок зависит от вида сырья и условий работы. Сменная производительность станков и инструментов определяется по формуле:

где Пч – часовая производительность оборудования, м3/ч; Тсм -продолжительность рабочей смены, ч; tр – регламентированное время простоев, ч/см.

Разделочная установка АЦ-1

Гидравлический колун КГ-8А

Окорочный барабан КБ-12

Дисковая рубительная машина МРНГ-20Б-1

Сортировка технологической щепы СЩМ-70

Результаты всех расчетов сводим в таблицу 2.1

Таблица 2.1

|

Вид работ |

Суточное задание,м3 |

Число смен работы в сутки |

Сменное задание, м3 |

Механизированные работы |

Всего рабочих в сутки |

||||||

|

Наименование механизма |

Кол-во обслуживающих рабочих |

Сменная произв-ть мех-ма, м3 |

Кол-во механизмов по сменам |

Кол-во рабочих по сменам |

|||||||

|

I |

II |

I |

II |

||||||||

|

Разделочная установка |

512,18 |

2 |

256,4 |

АЦ-1 |

1 |

86,25 |

3 |

3 |

3 |

3 |

6 |

|

Гидроколун |

512,18 |

2 |

256,4 |

КГ-8А |

1 |

115 |

3 |

3 |

3 |

3 |

6 |

|

Окорочный барабан |

512,18 |

2 |

256,4 |

КБ-12 |

1 |

86,25 |

3 |

3 |

3 |

3 |

6 |

|

Рубительная машина |

512,18 |

2 |

256,4 |

МРНГ-20Б-1 |

1 |

115 |

3 |

3 |

3 |

3 |

6 |

|

Сортировочная машина |

512,18 |

2 |

256,4 |

СМЩ-70 |

1 |

402,5 |

1 |

1 |

1 |

1 |

2 |

|

Транспортировка щепы |

512,18 |

2 |

256,4 |

Б5040 |

1 |

258,7 |

1 |

1 |

1 |

1 |

2 |

III Оборудование для переработки древесных отходов

Разделочные установки

Полуавтоматическая установка

АЦ-1 предназначена для разделки рудстоечного долготья на короткомерные

сортименты. Пильным механизмом этой установки является балансирная пила,

подаваемая сверху вниз. Пильный диск диаметром 1 –

Гидравлический колун

Раскалываемые на лесных складах круглые короткомерные сортименты делят на дрова, используемые в качестве топлива, и технологическое сырье, отобранное для выработки колотых балансов и технологической щепы.

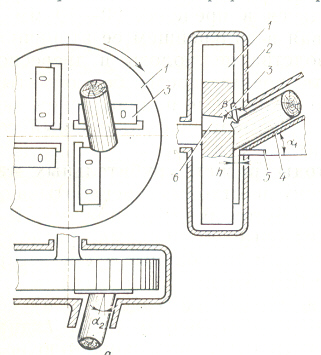

Гидравлический колун КГ-8А:

1 – Крестообразные и звездчатые клинья

2 – Лоток

3 – Толкатель

4 – Поршневая полость гидроцилиндра

5 – Гидроусилитель

Технические характеристики гидравлического колуна КГ-8А

|

Количество частей при раскалывании |

2 – 6 |

|

Наибольшие размеры раскалываемых кряжей: диаметр, см длина, м. |

100 1,25 |

|

Скорость подачи, м/с |

0,3 – 0,7 |

|

Среднее время цикла, с |

14,4 |

|

Мощность двигателя, кВт |

16,5 |

|

Габаритные размеры, м |

5,0 х 1,1 х 1,5 |

|

Масса, т |

3,5 |

|

Количество обслуживающих рабочих |

1 |

|

Производительность, м3/ч |

12 – 20 |

Окорочный барабан КБ-12

Окорочные барабаны применяю для окорки

круглых и колотый поленьев и толстых сучьев длиной до 1 –

Окорочный барабан КБ-12 имеет диаметр 3 –

Рубительная машина МРНГ-20Б-1.

Низкокачественную древесину и отходы перерабатывают в щепу на рубительных машинах путем резания ножами. В дисковой рубительноймашине МРНГ-20Б-1 ножи расположены на торцевой стороне диска.

1 – Стальной диск диаметром от 1 до

2 – Кожух

3 - Прямой нож, закрепленный на диске (от 3 до 16 шт.)

4 – Питательный желоб (патрон)

5 – Упорные ножи

6 – Сквозная прорезь (подножевая щель)

Технические характеристики МРНГ-20Б-1

|

Диаметр ножевого диска или барабана, мм |

1270 |

|

Частота вращения, об/мин |

740 |

|

Число ножей, шт |

12 |

|

Поперечные размеры загрузочного патрона или шахты, мм. |

220 х 420 |

|

Минимальная длина сырья, мм |

500 |

|

Расположение загрузочного патрона, шахты |

Горизонтальное |

|

Выброс щепы |

Вниз |

|

Мощность электродвигателей, кВт |

75 |

|

Масса, т |

5,4 |

|

Производительность, м3/ч |

20 |

Сортировочная машина СЩМ-70.

Щепа, получающаяся на

рубительных машинах и фрезерно - пильных агрегатах, неоднородна по размерам.

Разделение щепы ша три фракции: крупную, кондиционную и мелкую производят на

специальных сортировочных установках, пропуская щепу через сито с ячейками 30 х

30 и 10 х

Технические характеристики СЩМ-70:

|

Количество сит |

3 |

|

Мощность привода, кВт |

3,0 |

|

Масса, т |

1,80 |

|

Производительность, нас. м3/ч |

70 |

Сортировочная машина СЩМ-70 представляет собой 3 плоских сита, установленных одно под другим: верхнее с крупными, а нижнее с мелкими ячейками. Щепа подается на верхнее сито, на котором остаются крупные щепки. На нижнем сите собирается кондиционная щепа, а мелочь скапливается в поддоне под нижнем ситом. Для лучшего распределения щепы по поверхности просева сита устанавливают с небольшим уклоном и придают им колебательное движение.

IV Хранение технологической щепы.

Необходимость хранения щепы на складе вызывается нерегулярной отгрузкой и неравномерной работой цеха. Поэтому после расчета количества основного оборудования в цехе в соответствии со схемой технологического процесса выбирается способ хранения готовой продукции.

Выбор склада щепы осуществляется в зависимости от объема хранения измельченной древесины и типа склада технологической щепы. По объему хранимой щепы склады разделяются на склады малой, средней и большой вместимости.

Щепу можно хранить в бункерных галереях, открытым способом и в контейнерах.

Открытые склады для кучевого хранения щепы широко используются из-за низких затрат на устройство, экономичного использования производственной площади и практически неограниченной вместимости. Однако при таком способе хранения происходит деструкция щепы, значительное загрязнение и снижение качества продукции в процессе хранения, что позволяет рекомендовыватьданный способ хранения невысокого качества и большого объема на временныхили малых складах.

V Заключение.

В процессе изучения дисциплины «Комплексное использование древесины» мы ознакомились с перспективными технологическими процессами , системами машини выполнили курсовой проект на тему: «Цех по переработке низкокачественной древесины»

При выполнении курсового проекта обрел знание предмета и умение

пользоваться специальной литературой ,освоил методику технологических расчетов.

В процессе выполнения курсового проекта разработал технологический процесс переработки низкокачественной древесины в условиях лесного склада предприятия, подобрал оборудование и провел анализ его параметров,

Сделал расчет выхода продукции и количества отходов, определил потребное количество механизмов и рабочих, а также освоился оценивать эффективность производства технологической щепы на данном предприятии.

Список используемой литературы

1.Ласточкин П.В. и др.Оборудование для лесоскладских работ и материалы к технологическим расчетам. Л.: ЛТА, 1990

2.Деркаченко В.Г. Пояснительная записка курсового и дипломного проектов: Метод.указ. Л.: ЛТА, 1988

3.Бойков С.П.Технология лесозаготовительных производств. СПб, 1991

4.Залегаллер Б.Г. и др. Технология и оборудование лесных складов. М, 1984