Пластическая деформация скольжением в монокристаллах (зёрнах). Плоскости легчайшего скольжения

| Загрузить архив: | |

| Файл: ref-26053.zip (592kb [zip], Скачиваний: 132) скачать |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РОССИЙСКОЙ ФЕДЕРАЦИИ

БРЯНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: «Технология металлов и металловедения»

КОНТРОЛЬНАЯРАБОТА №1

Вариант №4

Студент группы З-04 ТМ1МалашенкоД.В.

Преподаватель Давыдов С.В.

Брянск 2006

Содержание:

1. Структурная диаграмма состояния железо-цементит. Для сплава содержащего 2,14 % С, построим кривую охлаждения, для сплава 3,5 %С -нагревания. При температуре 1250°С определим относительное количество фаз и содержание углерода в растворе…….Стр. 3.

2. Пластическая деформация скольжением в монокристаллах (зернах).

Плоскости легчайшего скольжения………………………………. Стр.7.

3. Отжиг. Виды отжига сталей………………………………. Стр.11 .

4. Пуансоныиз сталиР8МЗК6С дляхолоднойобрезки свысокой производительностью шестигранных головок болтов из сталей высокой прочности и твердости…………………………… Стр. 15.

5. Пиноли из стали 18ХГТ металлорежущих станков. Твердость поверхности НRС 58...62, глубина упрочненного слоя 0,4...0,5 мм. ……………………………….Стр. 17.

6. Список использованной литературы:……………………… Стр.19.

1. Структурная диаграмма состояния железо-цементит. Для сплава содержащего 2,14 % С, построим кривую охлаждения, для сплава 3,5 %С -нагревания. При температуре 1250°С определим относительное количество фаз и содержание углерода в растворе.

На рисунке 1 приведена диаграмма состояния железо — углерод (цементит). Она показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67% С).

Точка А (1539° С) на диаграмме соответствует температуре плавления чистого железа, а точка D(~ 1550°С) - температуре плавления цементита Fе3С. Точки N(1401°С)иG(910°С)соответствуют аллотропическому превращению α - железав γ - железо. Точка E характеризует предельную растворимость углерода в γ - железе при 1130° С (2,0% С).

Первичная кристаллизация. Процесс кристаллизации сплавов начинается по достижении температур, соответствующих линии АВСD(линия ликвидус). Конец затвердевания соответствует температурам, образующим линию солидус АНJЕСF.

Верхний левый угол диаграммы характеризует превращения, связанные с аллотропическим превращением γ↔α (δ) при высоких температурах. По линии АВ из жидкости выделяются кристаллы твердого раствора углерода в α-железе (δ -раствор).

В сплавах с содержанием до 0,1% С кристаллизация заканчивается при температурах, соответствующих линии АН, с образованием δ (α) - твердого раствора HJH— линия перитектического превращения, протекающего при постоянной температуре (С = 2+1-3 = 0). Результатом перитектического превращения является образование твердого раствора углерода в γ -железе, т. е. ауcтенита.

Сплавы, содержащие от 0,1 до 0,15% С, испытывают перитектическое превращение (ЖВ+α(δ)Н →α(δ) + γJ) в результате которого образуется двухфазная структура δ (α) -раствор +γ -раствор (аустенит). В сплаве, содержащем 0,15% С (точка J), исходные кристаллы α(δ)-твердого раствора и вся жидкая фаза при перитектичес-ком превращении полностью расходуются на образование аустенита:

ЖB+ α (δ)H→ γJ(аустенит).

В сплавах, содержащих от 0,15 до 0,5% С, при перитектическом превращении α(δ)-твердый раствор расходуется полностью, а жидкая фаза остается в избытке:

ЖВ+ α(δ)Н →ЖВ+ γJ(аустенит),

Поэтому при температурах ниже линии JВ сплав будет двухфазным: аустенит (γ-твердый раствор) +жидкость. Процесс кристаллизации закончится по достижении температур, соответствующих линии солидус JЕ. После затвердевания эти сплавы приобретают однофазную структуру —аустенит.

При температурах, соответствующих линии ВС, из жидкого сплава кристаллизуется аустенит, а линии СО — цементит. В точке С при 1130°С и концентрации углерода 4,3% из жидкого сплава одновременно кристаллизуются аустенит и цементит, образуя эвтектику, которая называется ледебуритом.

Сплавы, содержащие от 0,15 до 2,0% С, кристаллизуются в интервале температур, ограниченном линиями ВС и JE. После затвердевания (ниже линии солидус JЕ) сплавы получают однофазную структуру — аустенит.

При кристаллизации доэвтектических сплавов, содержащих от 2,0 до 4,3% С, из жидкой фазы по достижении температур, соответствующих линии ликвидус ВС, сначала выделяются кристаллы аустенита, а при 1130°С (линия ЕС) сплавы затвердевают с образованием эвтектики— ледебурита. Следовательно, доэвтектические сплавы после затвердевания и при температурах выше 723°С имеют структуру аустенит + ледебурит.

Заэвтектические сплавы, содержащие от 4,3 до 6,67% С, начинают затвердевать по достижении температур, соответствующих линии СD. Первоначально из жидкой фазы выделяются кристаллы цементита, а по достижении 1130°С (линия СF) сплавы окончательно затвердевают с образованием эвтектики — ледебурита.

После затвердевания структура сплава состоит из кристаллов цементита + ледебурит. Цементит, образующийся из жидкой фазы, называют первичным цементитом.

Сплавы железа с углеродом, содержащие до 2,0% С, называют сталью; сплавы, содержащие более 2,0% С,— чугуном.

Принятое разграничение между сталью и чугуном совпадает с предельной растворимостью углерода в аустените. Стали после затвердевания не содержат малопластичной структурной составляющей—ледебурита и при высоком нагреве имеют только аустенитную структуру, обладающую высокой пластичностью. Поэтому стали легко деформируются, т. е. являются ковкими сплавами.

По сравнению со сталью чугуны обладают лучшими литейными свойствами и, в частности, более низкими температурами плавления, но они хрупки и практически не поддаются ковке. Это объясняется присутствием в структуре чугунов легкоплавкой и хрупкой эвтектики — ледебурита или графита.

Вторичная кристаллизация. Рассмотрим превращения, протекающие в твердом состоянии. Эти превращения связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS на диаграмме при охлаждении соответствует температурам начала превращения γ→α . Ниже линии GS из аустенита выделяется феррит. Критические точки, образующие линию GS в условиях равновесия, принято обозначать Аr3при охлаждении и Ac3 при нагреве (конец растворения феррита).

Линия ЕSпоказывает изменение растворимости углерода в аустените с изменением температуры и при охлаждении соответствует температурам начала распада аустенита с выделением из него цементита.

Цементит, выделяющийся из аустенита, в отличие от цементита, кристаллизующегося из жидкой фазы, называют вторичным цементитом. Критические точки, образующие линию ES, обозначают Аcт.

Точка S при 723°С и концентрации углерода 0,8% показывает минимальную температуру равновесного существования аустенита при охлаждении.

По достижении 723°С происходит распад аустенита с образованием эвтектоидной смеси, которую называют перлитом. Эвтектоид— перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Таким образом, перлит содержит 0,8% С, образуется при 723°С и представляет собой механическую смесь двух фаз—феррита и цементита. Температуру фазового равновесия (723°С, линия РSК) аустенит ↔ перлит (феррит + цементит) обозначают Аr1(при охлаждении) и Аc1(при нагреве).

Точка Р характеризует предельную растворимость углерода в α-железе при эвтектоидной температуре 723°С; она составляет 0,025% С.

Линия РQ показывает изменение растворимости углерода в α-железе в зависимости от температуры и соответствует при охлаждении началу выделения из феррита избыточного цементита. Следовательно, сплавы левее точки Q состоят только из феррита, а сплавы, концентрация которых находится в пределах от Q до Р, имеют двухфазную структуру: феррит и избыточный цементит, выделяющийся из твердого раствора при понижении температуры. Цементит, образующийся из феррита, называют третичным цементитом.

Сплавы, содержащие не более 0,025% С, называют техническим железом.

Сплавы, имеющие концентрацию углерода от 0,025 (точка Р) до 0,8% (точка S), называют доэвтектоидными сталями. Они имеют структуру феррита, выделяющегося из аустенита в области температур Аr3 и Аr1 и перлита, образующегося из аустенита по достижении температуры Аr1(723°С, линия РS).

Сталь с 0,8% С называется эвтектоидной. Она имеет в структуре только эвтектоид — перлит.

Стали, содержащие от 0,8 до 2,0% С, называются заэвтектоидными. Они имеют структуру, состоящую из вторичного цементита, выделившегося из аустенита при температурах ниже линии SE(Аcт), и перлита, образовавшегося в результате распада аустенита по достижении эвтектоидной температуры (723°С, линия РSK).

В доэвтектических чугунах при понижении температуры вследствие уменьшения растворимости углерода в аустените, указываемого линией SЕ, происходит частичный распад аустеннта: первичных кристаллов, выделившихся из жидкости, и аустенита, входящего в ледебурит. Этот распад заключается в выделении кристаллов вторичного цементита и в уменьшении содержания углерода в аустените.

По достижении температуры, соответствующей линии РSK (723°С), аустенит, объедненный углеродом до эвтектоидного состава (0,8% С), превращается в перлит. Таким образом, доэвтектические чугуны после окончательного охлаждения имеют структуру перлита, ледебурита (перлит + цементит) и вторичного цементита.

Эвтектический чугун (4,3% С) при температурах ниже 723°С состоит только из ледебурита.

Заэвтектический чугун при температурах ниже 723°С состоит из первичного цементита и ледебурита.

Для сплава содержащего 2,14% С, построим кривую

охлажденияния (Рис. 2)

Начало затвердевания доэвтектического чугуна, содержащего 2,14% С, соответствует температуре t1 на линии ликвидус. Ниже сплав имеет двухфазное состояние - жидкость и кристаллы аустенита.

Кристаллизация аустенита протекает при изменении температуры (С = 2+1-2=1), и на кривой охлаждения отмечается перелом. Состав жидкости изменяется по линии ликвидус, а аустенита по линии солидус.

При 1130°С (линия ЕСF) аустенит достигает предельной концентрации, указываемой точкой Е (2% С), а оставшаяся жидкость - эвтектического состава 4,3% С (точка С). Она затвердевает при одновременной кристаллизации двух фаз - аустенита и цементита, образующих ледебурит.

Процесс эвтектической кристаллизации протекает при постоянной температуре (на кривой охлаждения наблюдается остановка), так как при наличии трех фаз - аустенита (2,0% С), цементита (6,67% С) и жидкости (4,3%С) число степеней свободы равно нулю (С = 2+1-3 = 0).

После затвердевания чугун состоит из кристаллов аустенита предельной концентрации и ледебурита.

При дальнейшем понижении температуры из аустенита выделяется цементит. Состав аустенита при этом изменяется по линии SЕ.

При 723°С (линия РSК) аустенит, обедненный углеродом до эвтектоидного состава, распадается с одновременным выделением двух фаз - феррита и цементита, образующих перлит.

Для сплава содержащего 3.5% С, построим кривую нагревания (Рис. 3)

Перед нагреванием чугун состоит из кристаллов аустенита предельной концентрации из которого выделился цементит и ледебурита.

При 723°С (линия РSК) аустенит, обедненный углеродом до эвтектоидного состава, превращается с одновременным выделением двух фаз - феррита и цементита, образующих перлит.

Процесс нагревания эвтектического чугуна протекает при постоянной температуре (на кривой охлаждения наблюдается остановка), так как при наличии трех фаз - ау-стенита (2,0% С), цементита (6,67% С) и жидкости (4,3%С) число степеней свободы равно нулю (С = 2+1-3 = 0).

При 1130°С (линия ЕСF) аустенит достигает предельной концентрации, указываемой точкой Е (2% С), а получаемая жидкость - эвтектического состава 4,3% С (точка С). Она расплавляется из одновременно кристаллизованных двух фаз - аустенита и цементита, образующих ледебурит.

Расплавление аустенита протекает при изменении температуры (С = 2+1-2=1), и на кривой охлаждения отмечается перелом. Состав жидкости изменяется по линии ликвидус, а аустенита по линии солидус сплав имеет двухфазное состояние - жидкость и кристаллы аустенита.

Завершение перехода доэвтектического чугуна, содержащего 3,5% С, из твёрдого состояния в жидкое соответствует температуре t1 на линии ликвидус.

2. Пластическая деформация скольжением в монокристаллах (зёрнах).

Плоскости легчайшего скольжения.

Упругой деформацией называется деформация, которая полностью снимается после воздействия внешних сил. Упругая деформация не вызывает заметных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит лишь незначительное относительное смещение атомов. При растяжении монокристалла атомы удаляются один от другого, а при сжатии сближаются. При таком смещении атомов из положения равновесия нарушается баланс электростатических сил протяжения и отталкивания. После снятия нагрузки под действием сил притяжения или отталкивания смещенные атомы возвращаются в исходное равновесное состояние и кристаллы приобретают свои первоначальные формы и размеры.

Величина упругого растяжения очень мала и линейно зависит от нагрузки согласно закону Гука.

где упругаядеформация кристалла;

упругаядеформация кристалла;

Е — модуль упругости, который характеризует жесткость материала, т. е. его сопротивление упругим деформациям.

Модуль упругости мало зависит от структуры металла (сплава) и его обработки и определяется силами межатомиой связи.

Пластическая деформация. При некотором напряжении σт, называемом пределом текучести, нарушается прямая пропорциональность между σ и ∆l и возникает остаточная — пластическая деформация, не исчезающая после снятия нагрузки. Пластическая деформация связана с зарождением и перемещением дислокаций внутри зерен и вызывает остаточные изменения формы. После снятия нагрузки тело не восстанавливает своей прежней формы, структуры и свойств.

Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием.

Скольжение (смещение) отдельных частей кристалла происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины (τк).

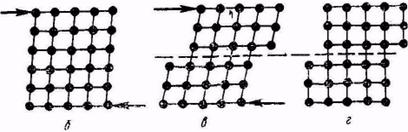

На рис. 4 приведена схема упругой и пластической деформаций металла с кубической решеткой, подвергнутого действию касательных напряжений. Эта схема дает наглядное представление о смещении атомов в соседних плоскостях при сдвиге на одно межатомное расстояние.

Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где величина сопротивления сдвигу (τк) наименьшая.

Это объясняется тем, что в указанных направлениях величина перемещения атома из одного положения равновесия в другое будет минимальной, а расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая.

|

|

||||

|

Рис. 4. Схема упругой и остаточной деформаций сдвига: а-ненапряженныйкристалл; б -- упругаядеформация; в — увеличениеупругойи пластической деформаций; вызванных скольжениемпри нагрузке, больше предела упругости; г — .нагрузка, вызывающая сдвиг, удалена, сохранилась остаточная деформация. Пунктиром показана плоскость скольжения |

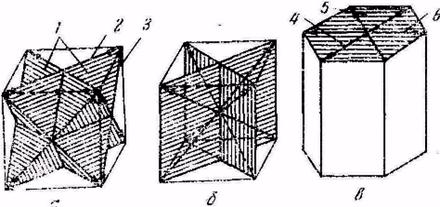

Рис. 5.Кристаллографические плоскости и напряжения скольжения:

а —кубическая гранецентрированная решетка (К12). Всего четыре плоскости по три направления в каждой; б — кубическая объемно-центрированная решетка (К8). Всего шесть плоскостей по двум направлениям в каждой; в — гексагональная решетка (Г12); 1 — плоскости октаэдра (плоскости скольжения); 2 — плоскостные диагонали; 3 — направления скольжения; 4— ребра призм первого рода; 5 — базис плоскости скольжения; 6 — направление скольжения

На рис. 5 приведены плоскости и направления скольжения для кристаллических решеток различных типов.

В металлах, имеющих кубическую гранецентрированную решетку, к числу которых относятся Fеγ , А1, Сu, Ni и др., скольжение протекает по плоскостям октаэдра (111) и в направлении диагонали грани куба [110]. В кубической объемноцентрированной решетке ( Fеα,W, Мо, Vи др. ) процесс скольжения наиболее легко осуществляется по плоскостям (110) и в направлении в пространственной диагонали куба [111]. Наконец, в металлах, имеющих гексагональную плотноупакованную решетку (Zn, Ве, Мg и др.), скольжение происходит по плоскости базиса (0001) и в направлении [2110] (рис. 5).

Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Однако процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой сдвиг потребовал бы напряжений, превышающих те, при которых в действительности протекает процесс деформации. Так, например, у монокристаллов железа сдвиг наблюдается при касательном напряжении (критическом сопротивлении сдвигу), равном 29 Мн/м2 (29 кГ/мм2), а наименьшая теоретически вычисленная величина составляет 2300 Мн/м2 (230 кГ/мм2), т. е. почти в 100 раз больше.

Для алюминия теоретическая величина критического сопротивления сдвигу [1900 Мн/м'2 (190 кГ/мм2)]почти в 500 раз превышает реальную величину критического сопротивления [1,2—2,4 Мн/м2 (0,12—0,24 кГ/мм2)], а для меди в 1540 раз.

Согласно современным представлениям скольжение осуществляется в результате перемещения дислокаций в кристалле

На рис. 6 показана схема передвижения положительной дислокации (справа налево) под действием сдвигающих напряжений. Движение началось с правого края, где образовалась ступенька, размером в один период решетки. Для перемещения дислокации на один период, из положения РQв новое положение Р'Q' (пунктирная линия), необходимо передвижение атомов на очень небольшое расстояние. Это расстояние значительно меньше, чем межатомные расстояния в нормальной кристаллической решетке (рис. 6, a). Экстраплоскость РQпри этом не перемещается (рис. 6, б), а ее роль выполняет соседняя плоскость Р'Q' в направлении смещения атомной плоскости.

|

Рис. 6. Схема перемещения атомов при

продвижении краевой дислокации на

одно межатомное расстояние.

Перемещение дислокации через весь кристалл приводит к смещению (сдвигу) соответсвующей части кристалла на одно межплоскостное расстояние. При этом слева образуется ступенька. Экстраплоскость выйдет на поверхность, что приведет к сдвигу верхней части кристалла на один период решетки над нижней частью. Переход дислокаций из одного положения кристаллической решетки в другое совершается значительно легче, чем переход атомного ряда на то же расстояние. В настоящее время показано, что дислокации могут двигаться по плоскости скольжения в кристаллической решетке при небольших сдвигающих напряжениях.

Следует иметь в виду, что деформация за счет первичных дислокаций (т. е. образовавшихся в процессе кристаллизации) ограничена. Большие деформации возможны лишь благодаря тому, что движение дислокаций вызывает появление большого количества новых дислокаций в процессе пластической деформации.

Как правило, дислокации не могут переходить с одной плоскости скольжения на другую. Если при взаимодействии одних дислокаций с другими или какими-то иными дефектами искажение решетки возрастает, то возрастает сопротивление их передвижению. Поэтому передвижению дислокаций препятствуют всякого рода неправильности в строении кристаллической решетки и другие дислокации. Перемещение дислокаций по пересекающимся плоскостям скольжения, а также наличие дислокаций обратного знака вблизи плоскости скольжения тормозит движение дислокаций. Краевые дислокации одного знака при их движении в своих плоскостях скольжения взаимно отталкиваются, а противоположные по знаку притягиваются.

При сближении положительных и отрицательных дислокаций происходит их взаимное уничтожение. Этот процесс называется аннигиляцией дислокаций.

|

Рис. 7. Схема образования двойника |

Двойникование. Пластическая деформация ряда металлов (имеющих плотноупакованные решетки К12 и Г12) может осуществляться двойникованием. Двойникование представляет собой пластическую деформацию, которая заключается в переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования (рис. 7).

Двойникование подобно скольжению должно сопровождаться прохождением дислокаций через кристалл.

Разрушение. Любой процесс деформации при возрастании напряжений заканчивается разрушением. Различают два вида разрушения: хрупкое и вязкое.

При хрупком разрушении происходит нарушение межатомных связей под влиянием главным образом нормальных напряжений. Хрупкое разрушение не сопровождается пластической деформацией. Такой тип разрушения чаще происходит по границам зерен, и излом имеет кристаллический характер.

Однако чисто хрупкое разрушение практически не встречается. Разрушению всегда предшествует некоторая (хотя и небольшая) пластическая деформация.

Сопротивление хрупкому разрушению называется хрупкой прочностью, или сопротивлением отрыву (SК). Такое разрушение встречается у цинка и его сплавов, железа и низколегированных сталей (после закалки и при низких температурах) при выделении хрупких прослоек по границам зерен и т. д.

Вязкое разрушение протекает главным образом за счет касательных напряжений, которые достигли определенной величины, называемой сопротивлением срезу τк. Этому виду разрушения предшествует значительная пластическая деформация. При вязком разрушении излом волокнистый, так как разрушение происходит в результате среза через тело зерна.

Чаще всего разрушение металла происходит не вследствие чистого отрыва или сдвига, а в результате сложного сочетания этих двух видов разрушения.

3. Отжиг. Виды отжига сталей.

Под отжигом понимают нагрев стали выше температур фазовых превращений с последующим медленным охлаждением.

В результате медленного охлаждения сталь приближается к фазовому и структурному равновесию. Вследствие этого после отжига получаются структуры, указанные на диаграмме состояния железо—цементит (см. рис. 1): феррит + перлит в доэвтектондных сталях, перлит в эвтектоидной стали и перлит + цементит в заэвтектоидных сталях. После отжига сталь обладает низкой твердостью и прочностью.

Фазовая перекристаллизация, происходящая при отжиге, измельчает зерно и устраняет видманштеттову структуру стали. Как правило, в большинстве случаев отжиг является подготовительной термической обработкой. Отжигу подвергают отливки, поковки, прокат. Понижая прочность и твердость, отжиг улучшает обрабатываемость резанием. Вместе с тем, измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению с полученной после литья, ковки или прокатки.

По этим причинам отжиг в некоторых случаях, например для многих крупных отливок, является окончательной термической обработкой.

Различают следующие виды отжига:

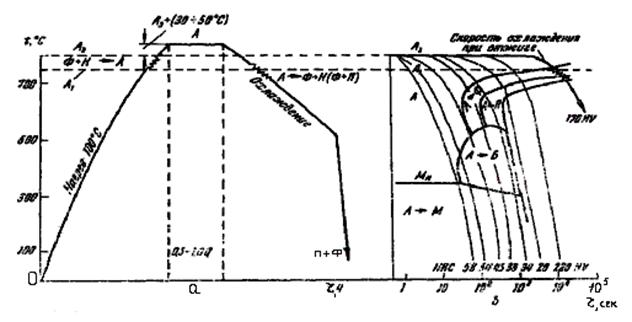

Полный отжиг (рис. 8). Полный отжиг заключается в нагреве доэвтектоидной стали на 30—50 град выше точки Ас3, выдержке при этой температуре для полного прогрева металла и последующем медленном охлаждении в печи.

При нагреве выше Лс3 образуется аустенит на границе раздела феррит—цементит. Поэтому при нагреве на 30—50 град выше Лс3 число зародышей всегда достаточно велико и зерна аустенита мелкие.

Чрезмерное превышение температуры нагрева над точкой Лс3 вызывает рост зерна аустенита, что ухудшает свойства стали. Время нагрева и выдержки при рабочей температуре зависит от типа нагревательной печи, способа укладки изделий в печь, высоты садки, типа полуфабриката (лист, сортовой прокат и т. д.).

В практике металлургических заводов скорость нагрева обычно принимают равной 100 град/ч, а продолжительность выдержки может колебаться в широких пределах — от 0,5 до 1 ч на 1 т нагреваемого металла.

Медленное охлаждение должно обеспечить распад аустенита при малых степенях переохлаждения (см. рис. 8), чтобы избежать образования излишне дисперсной феррито-карбидной смеси и свойственной ей более высокой твердости. Поэтому охлаждение должно быть более медленным для стали с устойчивым переохлажденным аустенитом. Легированные стали, обладающие высоко?! устойчивостью переохлажденного аустенй-та, охлаждают значительно медленнее (10—100 град/ч), чем углеродистые (150-200 град/ч).

Скорость охлаждения при отжиге можно регулировать, проводя охлаждение печи г закрытой или открытой дверцей, с полностью или частично выключенным обогревом.

Рис 8.Схема

полного отжига доэвтектоидной легированной стали (а) и термокинетическая диаграмма (б).Жирная

линия — скоростьохлажденияпри

отжиге;ломаная линия — интервал

температур, при котором протекает

фазовое превращение

Рис 8.Схема

полного отжига доэвтектоидной легированной стали (а) и термокинетическая диаграмма (б).Жирная

линия — скоростьохлажденияпри

отжиге;ломаная линия — интервал

температур, при котором протекает

фазовое превращение

Медленное охлаждение, особенно легированных сталей, склонных к отпускной хрупкости, следует проводить до 500—600°С. После распада аустенита в перлитной области дальнейшее охлаждение можно ускорять и выполнять даже на воздухе. Это не только сокращает продолжительность технологического процесса, но и уменьшает возможность развития отпускной хрупкости.

Если отжиг предназначен для снятия напряжений, например в отливках сложной конфигурации, медленное охлаждение с печью проводят почти до комнатной температуры.

Полному отжигу более часто подвергают прокат, поковки, фасонные отливки, а также слитки легированных сталей (для понижения твердости и облегчения их обдирки перед прокаткой).

Изотермический отжиг. В этом случае легированную сталь нагревают, как и для обычного отжига, и сравнительно быстро охлаждают (чаще переносом в другую печь) до температуры, лежащей ниже Ас1 (обычно на 50—100 град в зависимости от характера кривой изотермического распада аустенита). При этой температуре назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего сравнительно быстро проводят охлаждение на воздухе.

Преимущество изотермического отжига состоит в уменьшении продолжительности процесса, особенно для легированных сталей, которые охлаждают очень медленно для требуемого снижения твердости.

Для наибольшего ускорения отжига температуру изотермической выдержки желательно выбирать близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области.

Другое преимущество изотермического отжига — получение более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему стали происходит при одинаковой степени переохлаждения.

Изотермический отжиг особенно пригоден для проката, поковок и других заготовок, имеющих небольшие размеры.

Патентирование. К изотермической обработке относится и патентирование. Патентирование применяют как промежуточную операцию при производстве проволоки из углеродистой стали. После аустенизации при температуре Ас3+ (30~ 50° С) охлаждение проводят в расплавленном свинце или расплавленных солях с температурой 450—600°С (|в зависимости от состава стали). Далее при этой температуре проводят изотермическую выдержку для полного распада переохлажденного аустенита с образованием тонкой феррито-карбидной смеси— сорбита, обладающего высокой пластичностью. После патентирования следует холодное волочение (протяжка) проволоки. Патентирование в сочетании с последующим наклепом (пропуском через фильеры) позволяет получить проволоку с высокой прочностью. Столь высокая прочность объясняется наличием дисперсной феррито-карбидной смеси и высокой плотностью дислокации в результате пластической деформации (наклепа).

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (несколько выше Ас1).

Для доэвтектоидных сталей неполный отжиг применяют для снятия внутренних напряжений и улучшения обрабатываемости резанием. Однако при неполном отжиге из-за низкой температуры отжига происходит лишь частичная перекристаллизация стали за счет превращения перлит → аустенит. Избыточный феррит лишь частично переходит в твердый раствор, а следовательно, не полностью подвергается перекристаллизации. Неполный отжиг доэвтектоидных сталей применяют в случае, если горячая механическая обработка была выполнена правильно и не привела к образованию крупного черна и видманштеттовой структуры.

Для заэвтектоидных сталей неполный отжиг, как правило, применяют вместо полного отжига. В этих сталях нагрев выше Ас1 вызывает практически полную перекристаллизацию. Вместе с тем (что особенно важно для заэвтектоидных сталей) неполный отжиг позволяет получить 'зернистую форму перлита вместо пластинчатой. Такой отжиг называют также сфероидизацией.

Частицы избыточного цементита, не растворившиеся при нагреве, служат центрами кристаллизации для цементита, выделяющегося при 'последующем охлаждении ниже Ас1 « принимающего в этом случае зернистую форму. В .результате нагрева значительно выше Ас1 и растворения большей части избыточного цементита последующее выделение цементита ниже Ас1 происходит в пластинчатой форме.

Стали, близкие к звтектоидному составу, имеют узкий интервал температур нагрева для отжига на зернистый цементит. Он составляет 750—760° С, тогда как для заэвтектоидных углеродистых сталей этот интервал расширяется до 770—790° С, а для легированных сталей—до 770—800° С. Продолжительность выдержки при указанных температура составляет 1,0—2,0 ч.

Охлаждение при сфероидизации должно быть медленным. Оно должно обеспечить распад аустенита на феррито-карбидную смесь и коагуляцию образовавшихся карбидов, протекающую при охлаждении до 620—680°С. Чаще применяют изотермический отжиг, требующий меньше времени. В этом случае сталь медленно охлаждают (30—50 град/ч) до 620—680° С. Выдержка при температуре изотермы (620—680°С), необходимая для распада аустенита и коагуляции карбидов, составляет 30—60 мин, однако в производственных условиях ее .принимают большей (1—3 ч) я зависимости от массы отжигаемого металла. Последующее охлаждение проводят" на воздухе.

Сталь с зернистым перлитом имеет более низкие твердость и предел (прочности и более высокие значения относительного удлинения и сужения.

Креме того, сталь со структурой зернистого перлита менее склонна к перегреву, образованию трещин и деформации при последующей закалке.

Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низкоуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

Высокий отпуск. Если сталь после горячей механической обработки получила нормальную структуру, то полный отжиг часто заменяют высоким отпуском. Высокий отпуск заключается в нагреве стали со скоростью 100—150 град/ч до температуры несколько ниже Ас1 (обычно 650—680°С), выдержке при ней и охлаждении на воздухе. Выдержка при температуре отпуска составляет 0,5—1,0 ч на тонну садки. Низкий отпуск не вызывает перекристаллизации стали.

Твердость после высокого отпуска несколько выше, чем после полного отжига, но обычно не превышает норм, предусмотренных ГОСТом. Структура углеродистой стали после высокого отпуска представляет смесь пластинчатого и зернистого перлита и выделения избыточного феррита.

Углеродистые стали подвергают низкому отжигу в случаях, когда их предназначают для обработки резанием, холодной высадки или волочения. Для высоколе-гированных сталей, у которых отсутствует перлитное превращение, высокий отпуск является единственной термической обработкой, позволяющей снизить их твердость.

Диффузионный отжиг (гомогенизация) применяют для слитков легированной стали и крупных фасонных отливок для уменьшения внутрикристаллической ликвации. Нагрев при диффузионном отжиге должен быть высоким— 1100—1200еС, так как лишь в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. При высоких температура—происходит интенсивное образование окалины, что увеличивает потери металла.

Поэтому нагрев проводят со скоростью 100—150 град/ч, а продолжительность выдержки устанавливают минимальной; в зависимости от состава стали и массы садки она находится в пределах 8—16 ч. После гомогенизации следует медленное охлаждение. В результате продолжительного нагрева при высокой температуре после гомогенизации сталь имеет крупное зерно. Этот недостаток устраняется при последующей обработке слитка давлением. Для снижения твердости слитков их иногда подвергают отпуску при 670—680° С в течение 12—16ч. Фасонные отливки после гомогенизации подвергают полному отжигу, или нормализации.

Общая продолжительность диффузионного отжига (нагрев, выдержка, охлаждение) достигает 50—100 ч и более.

4.Пуансоны из сталиР8МЗК6Сдля холоднойобрезки

свысокой производительностью шестигранных головок болтов из сталей высокой прочности и твердости.

Сталь Р8МЗК6С. Назначение:

Для изготовления инструментов с повышенной по сравнению со сталью Р18 производительностью, в основном для резания жаропрочных, нержавеющих и конструкционных сталей повышенной твердости (HRС 30—50).

Сталь обладает очень высокой твердостью (до HRС 69 — 70), повышенной износостойкостью и теплостойкостью.

Состояние поставки

Химический состав, %, по ТУ-14-1-404 — 82

|

С |

Мо |

Si |

Сг |

W |

|||||

|

1,05—1,13 |

3,4 — 4,0 |

0,8 — 1,2 |

3,5—4,0 |

8,0—9,5 |

|||||

|

V |

Со |

Мn |

Ni |

S |

Р |

||||

|

Не более |

|||||||||

|

1,5—1,9 |

5,7 — 6.7 |

0,4 |

0,4 |

0,03 |

0,03 |

||||

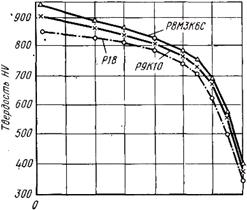

Сталь Р8МЗК6С относится к кобальтовым сталям (Со 5,7 — 6.7%)

Кобальт — единственный легирующий элемент быстрорежущих

сталей, наиболее значительно повышающий теплостойкость (до 645—650 °С) и

вторичную твердость (до 67—70HRС). Повышенная

устойчивость против снижения твердости создается в области обратимого, а также

необратимого разупрочнения(рис.9)

Кобальт — единственный легирующий элемент быстрорежущих

сталей, наиболее значительно повышающий теплостойкость (до 645—650 °С) и

вторичную твердость (до 67—70HRС). Повышенная

устойчивость против снижения твердости создается в области обратимого, а также

необратимого разупрочнения(рис.9)

Рис.9. Влияние кобальта на твердость быстрорежущих сталей при нагреве.

Кроме того , кобальт улучшает теплопроводность многих сталей; в одинаковых условиях резания температура режущей кромки инструментов из кобальтовой стали на 30—70 °С ниже.

Однако кобальт снижает прочность и вязкость и тем сильнее, чем больше его содержится в стали; поэтому наибольший эффект в повышении стойкости создается при резании без повышенных динамических нагрузок.

Стойкость инструментов из рационально легированных кобальтовых сталей выше в 2—4 раза, чем из сталей умеренной теплостойкости. Она больше при резании труднообрабатываемых материалов: аустенитных жаропрочных и нержавеющих сплавов, а также конструкционных сталей повышенной твердости: 40— 45 HRС и при повышении скорости резания.

Преимущества кобальтовых сталей значительнее при их более высокой твердости.

Кобальт в отличие от вольфрама (молибдена), ванадия и хрома не образует карбидов; он присутствует в α- и γ-фазах, а также в карбиде М6С пропорционально его содержанию в стали. В карбиде М6С кобальт замещает часть атомов железа. Кобальт замещает часть атомов железа.

Влияние кобальта в быстрорежущих сталях таким образом иное, чем остальных легирующих элементов. Оно достаточно сложно и вызывается несколькими причинами:

1) кобальт усиливает устойчивость твердого раствора против разупрочнения при нагреве, повышая температуру начала α → γ превращения; это наблюдается при повышении содержания до 5—6 % Со;

2) способствует более полному выделению вольфрама и молибдена из мартенсита при отпуске из-за создаваемого им, по-видимому, уменьшения растворимости этих элементов в α-фазе. Это усиливает дисперсионное твердение, повышает вторичную твердость и улучшает теплопроводность, но снижает прочность и вязкость.

Кобальт влияет и на некоторые технологические свойства. Горячая пластичность (ковкость) понижаются с увеличением содержания кобальта. Для ковки высоколегированных кобальтовых сталей необходимы дополнительные приемы.

Кобальт сильно увеличивает количество остаточного аустенита в закаленной стали, понижая ее твердость на 1—2HRС. Однако его устойчивость при отпуске уменьшается; большая часть аустенита превращается в результате однократного отпуска при 560 °С.

Кобальт усиливает обезуглероживание как при нагреве в печи, так и в расплавленных солях и тем сильнее, чем больше кобальта в стали.

Интенсивность влияния кобальта на основные свойства: теплостойкость, вторичную твердость и на теплопроводность зависит от содержания остальных легирующих элементов быстрорежущей стали, и прежде всего от содержания углерода. Для характеристики многочисленных кобальтовых сталей целесообразно различать их по содержанию углерода.

В сталях с меньшим содержанием углерода 0,7—0,9 % (при 1,5—2,0 % V), а именно с обычно принятым для группы умеренной теплостойкости (и в сталях, в которых содержание углерода, избыточное — выше указанного количества, связано в нерастворимом карбиде МС), кобальт повышает преимущественно теплостойкость (и при его большей концентрации) и менее интенсивно вторичную твердость до 66,5—67 HRС.

В сталях с более высоким содержанием углерода 1,0—1,1 % (при 1,5—2 % V), (а также в сталях с 1,2—1,4 % С, но при 3—4 % V), кобальт повышает теплостойкость и значительно вторичную твердость до 69—70HRС.

Кобальт улучшает теплостойкость до 645 °С из-за повышения температур α → γ -превращения, затруднения коагуляции карбидов и его воздействия на образование Θ-фазы.

Твердость Θ-фазы составляет примерно 1050 НV. Из диаграммы Fе—W—Со и Fе—Мо—Со следует, что Θ фаза образуется в тройных сплавах с 5 и 10 % Со при 7 и 5 % W (или молибдена) соответственно. В присутствии ванадия минимальная концентрация для образования Θ фазы уменьшается. Эта концентрация отвечает составу мартенсита кобальтовых сталей с 0,7 — 0,8 % С.

Стали Р8МЗК6С и Р9М4К8Ф обеспечивают повышенную стойкость инструментов при резании: 1) аустенитных жаропрочных и нержавеющих сталей и сплавов и 2) конструкционных улучшенных сталей повышенной твердости (35—45 HRС). Лучшая стойкость достигается при твердости 67—67,5 HRС для зенкеров, фрез, метчиков, резцовых головок и 68—69 HRС для резцов и разверток. Стойкость этих инструментов в 3—5 раз выше, чем из стали Р18.

Стали пригодны также для сверл, но при некотором изменении их конструкции, в частности с укороченной рабочей частью.

Сталь Р8МЗК6С экономичнее и обладает несколько лучшей шлифуемостью, чем сталь Р9М4К8Ф, так как она содержит соответственно меньше кобальта и ванадия. Ее твердость максимальная и составляет до 70HRС.

На основании приведенной характеристики их свойств можно считать, что при обработке аустенитных сталей с не очень высокой прочностью режущие свойства сталей с меньшим и с повышенным содержанием углерода примерно одинаковы.

При резании более прочных аустенитных сплавов и особенно конструкционных сталей повышенной твердости (35—45HRС) лучшие режущие свойства имеют стали Р8МЗК6С, Р9М4К8Ф, Р12МЗК8Ф с большим содержанием углерода и твердостью 68— 69 HRС. Эти стали, кроме того, обеспечивают более высокую стойкость таких инструментов как развертки, зенкеры, протяжки, рабочая кромка которых нагревается до 300—500 °С, т. е. в области обратимого разупрочнения.

5. Пиноли из стали 18ХГТ металлорежущих станков.

Твёрдость поверхности HRC 58…62, глубина упрочнённого слоя 0,4…0,5 мм.

Вместо дорогих хромоникелевых сталей для изготовления зубчатых колес, валов и других деталей металлорежущих станков, нередко применяют более дешевые хромомарганцевые стали. Эти стали менее устойчивы против перегрева( особенно цементированный слой) и имеют меньшую вязкость по сравнению с хромоникелевыми.

Введение небольших количеств титана (0,03—0,05%) уменьшает склонность хромомарганцевых сталей к перегреву. Поэтому более широкое применение этой группы сталей получила хромомарганцевая сталь с титаном марок 18ХГТ и 25ХГТ.

Сталь 18ХГТ Назначение: Для изготовления частей и деталей инструмента, которые должны обладать высокой прочностью при незначительном истирании (хвостовая и крепежная части сварного инструмента, державки резцов, корпусы и детали сборного инструмента, оснащенного пластинками твёрдого сплава или быстрорежущей стали).

Для изготовления вспомогательного инструмента и инструмента, применяемого при ручных работах (молотки, гаечные ключи).

Сталь 18ХГТ цементуют при 910—930°С, закаливают с 870°С в масле и подвергают отпуску при 180—200°С. После такой обработки механические свойства сердцевины следующие: σв= 1150 Мн/м2 (115 кГ/мм2), σ0,2= 950 Мн/м2 (95 кГ/мм2), δ=10%, ψ=50% и ан= 0,8 Мдж/м2 (8,0 кГ • м/см2), при глубине упрочнённого слоя 0,4…0,5 мм., твёрдости поверхности HRC 58…62.

Сталь 18ХГТ сохраняет мало остаточного аустенита и получает после закалки высокую твердость в цементованном слое (58—61 HRC).

Недостатком стали 18ХГТ является сравнительно небольшая прокаливаемость; ее критический диаметр для 95% мартенсита при закалке в воде составляет 20 - 27 мм и при закалке в масле 10 —15 мм.

Дополнительное легирование никелем в количестве 1,4—1,8% повышает прокаливаемость и прочность хромомарганцевых сталей. Такие менее легированные хро-момарганцевоникелевые стали, например 18ХГН и 15ХГНТ, приближаются по своим механическим и технологическим свойствам к хромоникелевым сталям. Благоприятное влияние на свойства цементуемых сталей наряду с никелем оказывает молибден, повышающий прокаливаемость цементованного слоя и обеспечивающий максимальную твердость на поверхности.

В отечественном автостроении для изготовления наиболее нагруженных деталей (шестерен заднего моста) применяют сталь 20ХНМ (0,18-0,2% С, 0,4-0,7% Сг, 0,8— 1,2% N1,0,2—0,3% Мо).

Цементации подвергают также стали, содержащие бор (в количестве 0,002—0,005%). Бор повышает устойчивость переохлажденного аустенита в области перлитного превращения и поэтому увеличивает прокаливаемость доэвтектоидной стали.

Легирование бором повышает прочностные свойства после закалки и низкого отпуска, не изменяя или несколько снижая вязкость и пластичность. Бор делает сталь более чувствительной к перегреву. Поэтому сталь, содержащая бор, как правило, должна быть наследственно мелкозернистой (балл 7—10).

Легирование бористой стали титаном или цирконием повышает ее устойчивость против перегрева. В отечественной промышленности деталей небольших сечении, работающих в условиях износа при трении (втулки, пальцы, толкатели и т.д.), применяют сталь 15ХР, а для нагруженных шестерен — сталь 20ХГР.

Дополнительное легирование стали 20ХГР никелем и количестве 0,8—1,1% (сталь 20ХГНР) повышает прокаливаемость, пластичность и вязкость. Поэтому сталь 20ХГНР применяют для изготовления ряда деталей вместо хромоникелевых сталей.

Список использованной литературы:

1 Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для вузов.-3-е изд. –

М.: Машиностроение, 1990. - 528 с.

2 Материаловедение: Учебник для вузов /Под общ. ред. Б.Н. Арзомасова

2-е изд. - М.: Машиностроение, 1986. - 384 с.

3 Термическая обработка в машиностроении: Справочник/ Под ред. Ю.М. Лахтина, Рахштадта А.Г. - М.: Машиностроение, 1980. - 783 с.

4 Гольдштейн М.И. и др. Специальные стали.: Учебник для вузов. –

М.: Металлургия, 1985. - 408 с.

5 ЛахтинЮ.М. Металловедениеи термическая обработка металлов: Учебник для вузов. - 4-е изд. - М.: Металлургия, 1993. - 448 с.