Контрольно-измерительные приборы (отчёт по практике)

| Примечание | от автора: в работе есть графический материал |

| Загрузить архив: | |

| Файл: ref-26360.zip (382kb [zip], Скачиваний: 520) скачать |

Контрольно-измерительные приборы

Для правильной эксплуатации автомобилей и автобусов на них устанавливают различные контрольно-измерительные приборы.

Приборы можно разделить на две группы: указывающие и сигнализирующие. Указывающие приборы имеют шкалу и стрелку. Они передают водителю информацию о контролируемом параметре. К этим приборам относятся: приборы для контроля давления массла и воздуха, температуры охлаждающей жидкости и воздуха, указатели уровня топлива, спидометры, тахометры, эконометры и др. Они обычно состоят из приемников, расположенных на щитке приборов в кабине водителя и датчиков, установленных на соответствующих агрегатах и механизмах автомобиля или автобуса.

Сигнализирующие приборы в основном предназначены для предупреждения водителя о неисправности того или иного механизма или агрегата. Они информируют водителя световым или звуковым сигналом об аварийном значении измеряемого параметра. Датчики этих приборов работают как выключатели, замыкающие цепь при определенных условиях. К таким приборам относятся сигнализаторы аварийного давления масла или воздуха, сигнализаторы аварийной температуры охлаждающей жидкости и др.

Приборы для контроля давления. Приборы для контроля давления масла или воздуха можно разделить на указатели давления масла или воздуха и сигнализаторы аварийного давления, показывающие обычно включением или выключением лампочки понижение давления масла ниже допустимого предела. ^ТТо конструкции указатели делятся на указатели электрического действия (магнитоэлектрические и электротепловые) и с трубчатой пружиной.

Наибольшее распространение получили указатели электрического действия как наиболее точные и надежные в работе.

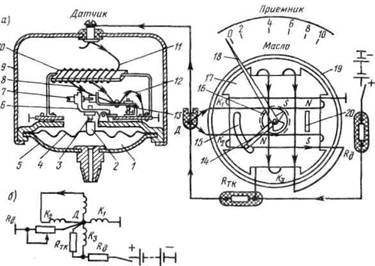

Магнитоэлектрические указатели давления масла или воздуха (рис. 12.6) состоят из реостатного датчика и магнитоэлектрического приемника, а указатели давления воздуха в тормозной системе автомобилей или автобусов, имеющей пневматический привод, состоят из такого же датчика и приемника. Датчик и приемник соединены между собой последовательно и включены в электрическую цепь выключателя зажигания. Датчик изменяет силу тока в цепи приемника в зависимости от давления масла в смазочной системе двигателя или давления воздуха в тормознойсистеме. Приемник показывает величину давлениямаслаили воздуха.

Шкалы приемников отличаются друг от друга надписями «Масло» или «Воздух».

Между корпусом 5 (рис. 12.6, а) датчика и крышкой 9 помешена гофрированная диафрагма 4 со штырем 2. Рычажок 6 свободно качается на оси и отводится в исходное положение пружиной 13, действующей на двойной ползунок 8. Регулировочными винтами 3 и 7 рычажка обеспечивается установка стрелки 18 приемника в исходное положение. Обмотка 10 реостата соединена с контактной пластиной 11. Для лучшего контакта ползунок соединен с массой мягким медным проводником 12.

В зависимости от давления масла или воздуха в камере 1 изменяются прогиб диафрагмы 4 и положение ползунков 8 на обмотке реостата датчика.

В приемнике на основании, состоящем из двух пластмассовых колодок 17, намотаны три неподвижные катушки К, /Сг, Кз (рис. 12.6, б), начала которых соединены между собой в точке Д

Резистор температурной компенсации Л!тк и добавочный резистор /?д, включенные в цепь катушек К, Къ Кз приемника, служат для поддержания постоянного сопротивления этой цепи независимо от температуры обмоток. Кроме того, добавочный резистор ограничивает силу тока в цепи приемника при выключенном реостате датчика.

В кольцевом пространстве между колодками 17 (см. рис. 12.6, а) установлен диско-образный магнит 16 и ограничитель 14 угла поворота стрелки 18. Отогнутый конец ограничителя входит в прорезь 15 одной из колодок 17. В канавку одной из колодок заложен магнит 20.

Ось алюминиевой стрелки 18 вращается в двух подшипниках. Стальной магнитный экран 19 защищает приемник от влияния посторонних магнитных полей.

При отсутствии тока в цепи стрелка приемника отклонена до упора влево, что обусловливается взаимодействием постоянных дискообразных магнитов 16 и 20 и ограничителем 14.

При работе прибора токи в катушках,а следовательно,и магнитные потоки их зависят от положения ползунков 8 на обмотке 10 реостата датчика. Когда в камере / датчика нет избыточного давления, то ползунки 8 под действием пружины 13 находятся в крайнем левом положении, что обусловливает включение максимального сопротивления датчика в цепь приемника. В этом случае сила тока в катушке К будет максимальной, а в катушках /С2 и Кз — минимальной.

При включенной цепи и отсутствии давления масла или воздуха на диафрагму 4 ползунки 8 датчика включают большую часть сопротивления реостата в цепь приемника. Когда давление масла или воздуха возрастает, то диафрагма 4 прогибается вверх и через штырь 2 перемещает рычажок 6 вокруг оси. Рычажок через регулировочный винт 7 действует на ползунок 8 и перемещает его вправо. Сопротивление реостата датчика выключается, в результате чего увеличиваются токи в катушках Лг и /(з приемника. При этом изменяется положение магнита 16 и жестко связанная с ним стрелка отклоняется вправо в сторону большего значения.

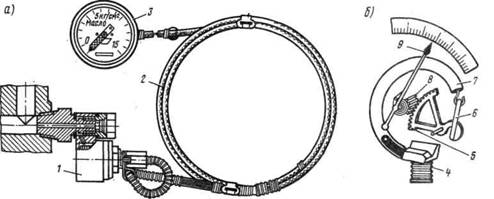

Парожидкостный указатель давления масла с трубчатой пружиной в гидромеханической передаче автомобилей БелАЗ-540 (рис. 12.7) представляет собой дистанционный указатель с трубчатой пружиной и пределами измерений от 0 до 1,5 МПа (от 0 до 15 кгс/см2).

Указатель давления масла состоит из датчика 1 (рис. 12.7, а), установленного на картере гидротрансформатора с правой стороны, приемника 3, расположенного на щитке приборов, и капиллярного трубопровода 2, которые образуют замкнутую систему, заполненную лигроином.

Принцип действия прибора основан на упругой деформации трубчатой пружины под влиянием давления жидкости, заключенной в закрытом сосуде и изменяющей свое давление в зависимости от давления измеряемой среды. Трубчатая пружина 7 (рис. 12.7, б) изогнута по дуге окружности таким образом, что кривизна ее может изменяться, если возникнет разница давлений между внешней поверхностью трубки и ее внутренней полостью. Один конец трубчатой пружины 7 впаян в штуцер 4, через отверстие в котором жидкость под давлением поступает внутрь пружины/Другой конец пружины соединенс тягой 6, которая через секторы 5 и 8 приводит в движение стрелку 9 прибора. Это движение происходит, когда .пружина деформируется под действием разности давления.

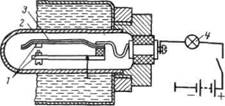

Сигнализатор аварийного давления масла или воздуха предупреждает водителя о чрезмерном снижении давления масла в смазочной системе двигателя или воздуха в пневмосистеме тормозов автомобиля. Датчик сигнализатора (рис. 12.8) ввертывается в масляную магистраль двигателя, а сигнальная лампа 3 расположена на щитке приборов. Сигнализатор соединен с источником тока выключателем / зажигания. При неработающем двигателе (или когда давление масла ниже допустимого — 0,04—0,08 МПа) диафрагма 6 находится в исходном положении, контакты 4 замкнуты и сигнальная лампа 3 включена в цепь (горит). При работающем двигателе масло из магистрали поступает через штуцер 8 в камеру 7 под диафрагмой. При повышении давления масла диафрагма 6, прогибаясь, поднимает упругую пластину верхнего контакта, контакты размыкаются и выключают сигнальную лампу 3. Сигнализатор регулируется на заданное давление подгибанием вверх или вниз пластины нижнего контакта 4. Второй конец пластины соединен с кронштейном 5 и с зажимным винтом, изолированным от крышки датчика сигнализатора. Регулировку зазора между контактами осуществляют стержнем, вводимым в отверстие 2 крышки. Сигнализатор давления воздуха в тормозной системе работает аналогично. Включение сигнальной лампы происходит при снижении давления ниже 0,45—0,50 МПа.

Приборы для контроля температуры. Правильный режим работы двигателя возможен только при определенной температуре охлаждающей жидкости.

На автомобилях и автобусах применяют термометры, принцип действия которых основан на изменении зависимости давления насыщенных паров жидкости от температуры, и термометры электрического действия.

Термометры электрического действия получили наибольшее распространение, так как обладают большей точностью измерения и повышенной надежностью в работе. Они могут быть магнитоэлектрическими и электротепловыми.

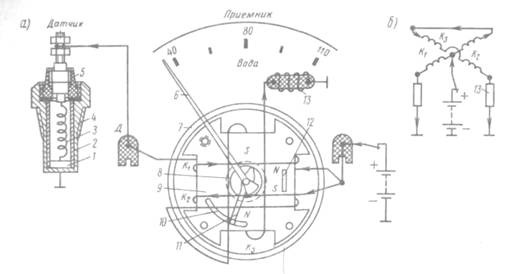

Магнитоэлектрический указатель температуры охлаждающей жидкости (рис. 12.9) по сравнению с электротепловым импульсным указателем более точен, надежен в работе и не создает помех радиоприему. Он состоит из датчика с полупроводниковым терморезистором и магнитоэлектрического приемника.

В латунный корпус 4 (рис. 12.9, а) датчика установлен тонкий круглый диск — термистер 1. Термистер 1 является полупроводником, сопротивление которого уменьшается с повышением температуры и увеличивается при его охлаждении. Термистер 1 соединен с массой через корпус 4 датчика. Пружина 3 соединяет термистер с выводным зажимом датчика, укрепленным в изоляторе 5. Бумажный патрон 2 изолирует пружину и боковую поверхность термистера от корпуса датчика.

В приемнике на основании, состоящем из двух капроновых колодок 9, намотаны три катушки К, К% Кз, включенные в две параллельные ветви. В одну из ветвей последовательно включены катушка К и термистер /. В другую ветвь последовательно включены катушки К2 и Кз и резистор 13 температурной компенсации. В канавку одной из колодок заложен постоянный магнит 12, обеспечиваю щии удержание стрелки в нулевом положении при выключении прибора. На оси стрелки 6 приемника жестко укреплены постоянный магнит 8, выполненный в виде диска, и ограничитель 11 угла поворота стрелки. Отогнутой конец ограничителя входит в прорезь 10 верхней колодки 9. Магнит и ограничитель поворота стрелки устанавливают в кольцевом пространстве между обеими колодками. Стальной экран 7 защищает приемник от влияния посторонних магнитных полей.

При отсутствии тока в цепи стрелка приемника отклоняется до упора влево. Это положение стрелки обусловливается взаимодействием постоянных магнитов 8 и 12 и ограничителем //.

При работе прибора сила тока в цепи катушек Кг и Кз не изменяется, а поэтому и магнитные потоки, создаваемые этими катушками, остаются практически постоянными. Сила тока в катушке К, а следовательно, и создаваемый ею магнитный поток зависят от температуры датчика. Так как магнитные потоки катушек К и Кг действуют навстречу, то величина и направление суммарного потока будут зависеть от тока, устанавливаемого датчиком в катушке Кх.

При температуре +40 °С сопротивление датчика велико, поэтому ток в катушке Кл и ее магнитный поток будут малы. В этот момент магнитный поток, создаваемый катушкой Кг, будет превышать магнитный поток катушки К. Результирующий магнитный поток (всех трех катушек), действуя на постоянный магнит 8, повернет его и стрелка прибора установится против деления +40°С.

При температуре + 80 °С сопротивление термистера снижается, в результате чего увеличиваются сила тока в катушке К и создаваемый ею магнитный поток, который в этот момент будет равен магнитному потоку катушки Кг- Эти потоки, направленные навстречу друг другу, взаимно уничтожаются и результирующий магнитный поток трех катушек будет равен магнитному потоку катушки Кз, который, воздействуя на постоянный магнит, повернет его так, что стрелка прибора установится против деления+80 °С шкалы.

При температуре +110°С сопротивление термистера понижается, поэтому сила тока в катушке К увеличивается и ее магнитный поток будет в несколько раз больше магнитного потока катушки Кч. В это время результирующий поток трех катушек, воздействуя на магнит 8, устанавливает стрелку против деления 110 °С шкалы.

Сигнализатор аварийной температуры предупреждает водителя о недопустимом повышении температуры охлаждающей жидкости. Датчик 2 сигнализатора (рис. 12.10) ввернут в верхний бачок радиатора, а его сигнальная лампа 4 расположена на щитке приборов. При низкой температуре жидкости контакты / сигнализатора разомкнуты и цепь сигнальной лампы выключена. При повышении температуры увеличивается нагрев баллона, а следовательно, и биметаллической пластины 3, которая деформируется и при температуре +(107 +10) °С, в зависимости от типа датчика замыкает контакты /, включая сигнальную лампу 4.

Приборы для контроля уровня топлива. При помощи указателей уровня топлива водитель может в любой момент определить количество топлива в баке и, следовательно, определить, какое расстояние автомобиль может проехать без дополнительной заправки. Эти приборы пригодны только для приблизительного контроля расхода топлива, так как точность их показаний невысока.

Указатели уровня топлива можно разделить на указатели уровня топлива с непосредственным отсчетом показаний (линейкой) и дистанционные (магнитоэлектрические, электромагнитные и др.).

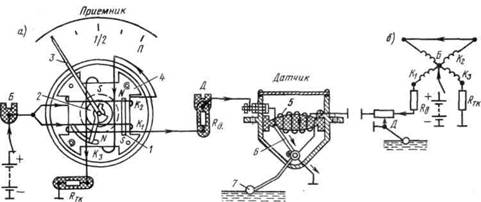

Магнитоэлектрические дистанционные указатели уровня топлива более точны и надежны в работе по сравнению с электромагнитными и в последнее время получают все более широкое распространение. Устройство приемника указателя уровня топлива аналогично устройству приемника магнитоэлектрического указателя температуры охлаждающей жидкости (см. рис. 12.9), за исключением следующей особенности. В цепь катушки К (рис. 12.11, б) включен добавочный резистор /?д, предназначенный для ограничения тока в катушке при полностью выключенном реостате датчика, что предотвращает перегрев изоляции

обмотки катушки. Температурную компенсацию осуществляет резистор

Атк-

При отсутствии тока в цепи стрелка приемника отклоняется до упора влево. Это положение стрелки обусловливается взаимодействием постоянного магнита / (рис. 12.11, а), вмонтированного в колодку 4, магнита 2, жестко укрепленного на оси стрелки 3, и ограничителя. Сила тока в катушке К и ее магнитный поток изменяются в зависимости от положения ползунка 6 на обмотке 5 реостата датчика.

При работе прибора сила тока в катушках К2 и Кз, а следовательно, и их магнитные потоки остаются неизменными. Магнитные потоки катушек К и Лг действуют навстречу, а поэтому направление и величина их суммарного магнитного потока будут зависеть от силы тока в катушке К].

Если топливный бак заполнен полностью, обмотка 5 реостата будет полностью включена, поэтому ток в катушке К и магнитный поток, созданный им, будут малы. В этот момент результирующий магнитный поток, созданный тремя катушками, повернет магнит 2 и вместе с ним и стрелку 3 в положение полного уровня топлива в баке.

При уменьшении уровня топлива поплавок 7 датчика опускается и перемещает ползунок 6, включая сопротивление реостата. Сила тока в катушке К увеличивается, магнитный поток становится больше, и результирующий магнитный поток трех катушек поворачивает магнит 2, а вместе с ним стрелку 3 по шкале приемника в сторону меньшего деления шкалы.

Приборы для контроля зарядного режима аккумуляторной батареи. Для контроля зарядного режима аккумуляторной батареи применяют амперметры, вольтметры и световые сигнализаторы. Контроль зарядного режима аккумуляторной батареи одновременно обеспечивает и контроль исправности генератора и реле регулятора (регулятора напряжения). По зарядному току можно судить о степени заряженности аккумуляторной батареи.

Применение светового сигнализатора (лампы) позволяет водителю быстро заметить сигнал о неожиданной неисправности в системе электроснабжения. Однако информативность светового сигнализатора меньше,чемамперметра ивольтметра.

Амперметры показывают зарядный или разрядный ток аккумуляторной батареи, поэтому нуль отсчета показаний расположен всегда посередине шкалы. Пределы измерения (в А) установлены следующие: —15-*--т- + 15/ —20 -г- + 20; —30 -г- + 30; —504- +50. На шкалах поставлены знаки «--» с одной стороны и «—» с другой, чтобы отклонение стрелки в сторону знака «—» показывало разряд аккумуляторной батареи, а в сторону « + »—ее заряд.

В схеме электрооборудования автомобиля и автобуса амперметр включается последовательно с аккумуляторной батареей. Через него не проходят только токи стартера и звуковых сигналов.

При выборе амперметра для системы электрооборудования следует учитывать, что пределы измерения амперметра должны соответствовать току полной нагрузки генератора. Амперметры независимо от пределов измерения имеют одну и т,у же конструкцию и отличаются друг от друга шкалами, наличием незначительных дополнительных устройств, габаритными, установочными размерами и способами крепления. По конструкции различают амперметры с подвижным и неподвижным магнитом.

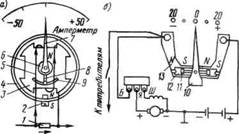

Магнитоэлектрический амперметр с

подвижным магнитом (рис. 12.12, а) имеет две соединенные пластмассовые колодки

3, на которых намотана катушка 5 из тонкого медного провода. Параллельно

катушке включен резистор /. На оси алюминиевой стрелки 7 жестко укреплены

дисковый магнит 6 и ограничитель

При отсутствии тока в катушке 5 в результате взаимодействия разноименных полюсов неподвижного магнита 2 и дискового подвижного магнита 6 стрелка 7 устанавливается на нулевое деление шкалы.

При прохождении тока по катушке 5 вокруг нее создается магнитное поле, действующее под углом 90° к полю неподвижного магнита 2. В результате взаимодействия двух полей создается пара сил, образующих вращающий момент. Под действием этого момента поворачивается дисковый магнит 6 со стрелкой 7. При увеличении силы тока в катушке увеличивается магнитное поле, что вызывает отклонение стрелки на большой угол. Изменение направления тока в катушке вызывает изменение направления действия магнитного поля и тогда стрелка отклоняется в другую сторону. При зарядке аккумуляторной батареи стрелка отклоняется вправо, а при ее разряде — влево.

Магнитоэлектрический амперметр с неподвижным магнитом (рис. 12.12, б) состоит из шинки 13, неподвижного магнита 12, якорька // и стрелки 10 с противовесом. Гашение колебаний стрелки при включении и выключении тока в цепи и при толчках автомобиля осуществляется применением специальной смазки опор оси стрелки.

Когда ток через амперметр не проходит, якорек 11 под действием притяжения полюсов магнита 12 находится в равновесии и стрелка прибора устанавливается на нулевое деление шкалы. Во время прохождения тока (от генератора к аккумуляторной батарее, т. е. при зарядке аккумуляторной батареи по шинке 13 вокруг нее создается магнитный поток, который, воздействуя на якорек

Приборы для измерения скорости движения автомобиля и частоты вращения коленчатого вала двигателя. К этим приборам относятся спидометры и тахометры. Во время движения автомобилей и автобусов необходимо определять скорость движения и пройденный путь. Для этого служит прибор, называемый спидометром.

Спидометр состоит из скоростного узла, показывающего скорость движения в данный момент, и счетного узла, отсчитывающего пройденный путь. Оба узла имеют общее основание и работают от одного приводного валика. Помимо указанных основных узлов, некоторые типы спидометров имеют дополнительные устройства: суточный счетчик пробега, световую сигнализацию диапазонов скоростей и др.

По приводу спидометры разделяют на приборы с приводом от гибкого вала и с электроприводом.

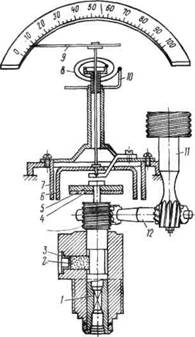

Почти все современные автомобильные спидометры (рис. 12.13) имеют магнитные скоростные узлы. Спидометр с приводом от гибкого вала имеетследующее устройство.

Валик / привода постоянного магнита 4 приводится во вращение при помощи гибкого вала. При вращении магнита 4 его магнитный поток пронизывает алюминиевую картушку 6 и индуктирует в ней вихревые токи, создающие свое магнитное поле. В результате взаимодействия этих полей картушка поворачивается в сторону вращения магнита и вызывает перемещение стрелки 9 по шкале прибора. Круговому вращению картушки препятствует спиральная пружина 8, закрепленная на рычаге 10. Для повышения точности показаний магнит и картушка защищены от влияния посторонних магнитных полей стальным экраном 7. Для предупреждения искажении в показаниях прибора при изменении температуры устанавливают магнитный шунт 5 (термокомпенсатор). От червячной шестерни валика / в спидометрах осуществляется привод валов 12 я 11 счетного узла. Валик смазывается маслом через фитиль 2. Отверстие подфитиль закрытозаглушкой3.

Автомобильные спидометры обычно приводятся в действие при помощи гибких валов. Один конец вала присоединяют к прибору, а другой — к вторичному валу коробки передач. Гибкие валы обеспечивают надежную работу спидометров в течение длительного времени. Это, однако, справедливо только при условии, если длина гибкого вала не превышает 3—3,5 м. Поэтому на тяжелых грузовых автомобилях и автобусах, где длина гибкого вала получается большой, применяют электропривод спидометра.

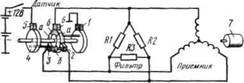

Спидометр с электроприводо состоит из двух синхронно работающих узлов — датчика и приемника,— соединенных экранированным проводом и включенных в цепь электрооборудования автомобиля.

Датчик электропривода устанавливают непосредственно на коробке передач. Он представляет собой 'контактный прерыватель, преобразующий постоянный ток в трехфазный переменный, частота которого изменяется пропорционально частоте вращения коллектора датчика.

Основными элементами датчика являются: вращающийся коллектор с двумя токоведущими сегментами а, изолированными один от другого сегментами б из изоляционного материала; три неподвижные токосъемные щетки 6, 2 и 3, смещенные относительно друг друга на 120° и соединенные с обмотками фаз приемного двигателя. Постоянный ток подводится к сегментам через токоподводящие щетки 5 и /, лежащие на контактных кольцах 4. Сегменты а занимают по окружности коллектора углы, равные 120°, а изолированные сегменты б — углы 60°; токосъемные щетки занимают углы по 30°.

Приемник представляет собой трехфазный синхронный двигатель с вращающимся двухполюсным постоянным магнитом. Обмотка статера трехфазная катушечная с тремя явно выраженными полюсами, а ротор 7 электродвигателя — это постоянный двухполюсный магнит. Вращение ротора передается счетному механизму спидометра.

Для уменьшения искрообразования и борьбы с помехами радиоприему в электрическую цепь между датчиком и приемником по схеме треугольника включены три резистора /?/, Я2 и ЦЗ.

При движении автомобиля якорек датчика вращается и ток от сети электрооборудования автомобиля поступает по двум питающим щеткам 5 и 1, расположенным по концам коллектора, к токосъемным щеткам 6, 2 и 3, находящимся в средней части коллектора в одной плоскости под углом 120° друг к другу. Каждая токосъемная щетка через 180° поворота якорька включается в питающую цепь, подавая в соответствующую катушку приемника ток. Направление тока меняется через каждые 180° поворота якорька. Момент изменения направления тока в токосъемниках смещен на 120° угла поворота якорька. Изменение пульсирующего трехфазного тока в цепи приемника синхронно вращению якорька датчика.

Тахометры предназначены для измерения частоты вращения коленчатого вала двигателя и монтируются на приборной панели перед водителем вместе с другими контрольно-измерительными приборами. Тахометры по конструкции мало чем отличаются от спидометров, состоят из тех же узлов и в некоторых случаях имеют счетный узел, отсчитывающий суммарную частоту вращения коленчатого вала, выраженную условно в моточасах.

Привод тахометра осуществляется от распределительного вала двигателя при помощи гибкого вала на автомобилях МАЗ и КрАЗ или дистанционного электропривода на автомобиляхКамАЗ, ЗИЛ-133ГЯ и др.

Прибор для указания экономического режима движения. Этим прибором является эконометр, который позволяет выбором передачи и частоты вращения коленчатого вала двигателя определить наиболее экономичный режим движения.

На автомобилях ВАЗ-2108 «Спутник», АЗЛК-2141 и др. устанавливают эконометр, устройство которого аналогично указателю давления масла с трубчатой пружиной, измеряющий давление в пределах 0,01 — 0,08 МПа. При этом давлении трубчатая пружина сгибается и приводит в движение стрелку эконометра. Эконометр соединяется шлангом с впускным трубопроводом двигателя за дроссельной заслонкой.

При максимальной частоте вращения коленчатого вала двигателя и малой нагрузке давление во впускном трубопроводе минимальное и стрелка эконометра находится в левой части шкалы. Это означает, что двигатель работает с повышенным расходом топлива.

При малой скорости движения и большой нагрузке давление возрастает и стрелка эконометра перемещается в правую сторону шкалы. Это означает, что необходимо переключить передачу с прямой на низшую.

Шкала эконометра имеет пять цветных зон, по которым определяется условие режима движения автомобиля.

РУЛЕВОЕ УПРАВЛЕНИЕ

Понятие о повороте автомобиля.

Общее устройство рулевого управления

Рулевое управление служит для изменения и сохранения выбранного водителем направления движения автомобиля. Основным способом изменения направления движения является поворот в горизонтальной плоскости передних направляющих колес относительно задних колес. Рулевое управление должно обеспечивать правильную кинематику поворота и безопасность движения

небольшие усилия на рулевом колесе, предотвращать передачу толчков от неровностей дороги на рулевое колесо.

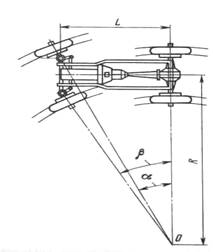

Качение колес на повороте должно происходить без проскальзывания и бокового скольжения. Для этого передние» и задние колеса должны катиться по окружностям, описанным из одного центра поворота О (рис. 16.1), находящегося на продолжении оси задних колес автомобиля. При этом передние управляемые колеса должны поворачиваться на разные углы.

Центр поворота представляет собой точку О пересечении продолжения осей всех колес. При повороте наружное колесо по отношению к центру поворота должно быть повернуто на несколько меньший угол а, а внутреннее колесо на больший угол р, в противном случае поворот будет неизбежно сопровождаться боковым проскальзыванием его передних колес. Радиус /? поворота автомобиля зависит от его базы Ъ и углов поворота колес (наружного а и внутреннего р). Чем меньше его база и больше углы поворота колес, тем меньше радиус поворота, а чем меньше радиус поворота, тем меньше потребуется места для поворота автомобиля. Так, у автомобиля ЗИЛ-130 /?гшп=8 м, у автомобиля ВАЗ-2107 «Жигули»=5,6 м.

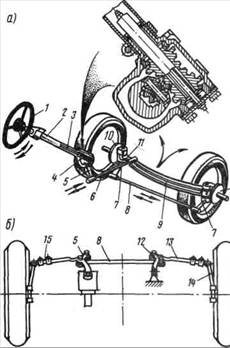

Рулевое управление (рис. 16.2, а) состоит из рулевого механизма, рулевого привода и может иметь усилитель. Рулевой механизм преобразует вращение рулевого колеса в поступательное перемещение тяг привода, вызывающих поворот управляемых колес.

Рулевой механизм состоит из рулевого колеса /, рулевого вала 3, рулевой колонки 2 и червячной передачи 4, на вал которой крепится сошка 5 рулевого привода.

Рулевой привод представляет собой систему тяг и рычагов, осуществляющих в совокупности с рулевым механизмом поворот автомобиля. Для одновременного поворота направляющих колес на различные углы служит рулевая трапеция, состоящая из балки 9 переднего моста, поперечной рулевой тяги 8, рычагов 7 и 11, соединенных с цапфами 10.

Конструкция рулевого привода зависит от типа подвески управляемых колес, которая может быть зависимой и независимой. При зависимой подвеске передних колес применяют нерасчлененную поперечную тягу.

При вращении рулевого колеса / от вала 3, расположенного внутри колонки 2, приводится в действие червячная передача 4 рулевого механизма. Механизм перемещает сошку 5, которая при помощи продольной тяги 6 и рычага // поворачивает левую поворотную цапфу 10 с расположенным на ней колесом. Левый рычаг 7 через поперечную тягу 8 поворачивает на соответствующий угол правую цапфу 10 с установленным на ней колесом. Предельный угол поворота колес в зависимости от типа автомобиля колеблется в пределах 28—35°. Ограничение угла поворота вводится для того, чтобы исключить при повороте, задевание колесами рамы, крыльев и других деталей.

При независимой подвеске передних колес применяют расчлененную рулевую трапецию, которая состоит из рулевой сошки 5 (рис. 16.2, б) и маятникового рычага 12, закрепленного на раме шарнирно. Рулевая сошка и маятниковый рычаг

объединены средней поперечной тягой 8. Средняя тяга 8 соединена двумя промежуточными боковыми тягами 13 с рычагами 14 поворотных цапф колес. Боковые тяги регулируются по длине при помощи муфт 15.

Рулевой механизм и привод

Рулевой механизм. Для преобразования вращательного движения рулевого вала в качательное движение сошки и увеличения усиления, передаваемого от рулевого колеса к рулевой сошке, служит рулевой механизм. Наличие в рулевых механизмах большого передаточного числа (от 15 до 30) облегчает управление автомобилем. Передаточное число определяется отношением угла поворота рулевого колеса к углу поворота управляемых колес автомобиля

Рулевые механизмы подразделяются на червячке, винтовые, комбинированные /и реечные (шестеренные). Червячные механизмы бывают с передачей червяк—ролик, червяк—сектор и червяк—кривошип. Ролик может быть двух- или трехгребневой, сектор — двух- и многозубый, кривошип — с одним или двумя шипами. В винтовых механизмах передача усилий производится посредством винта и гайки. В комбинированных механизмах передача усилий осуществляется через следующие узлы: винт, гайка — рейка и сектор; винт, гайка и кривошип; гайка и рычаг. Реечные механизмы выполнены из шестерни и зубчатой рейки. Наиболее широко распространена пере-, дача глобоидальный червяк — ролик на подшипниках качения. В такой паре значительно уменьшены трение и износ и обеспечено соблюдение необходимых зазоров в зацеплении. Рулевые механизмы такого типа применяют на большинстве автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др.

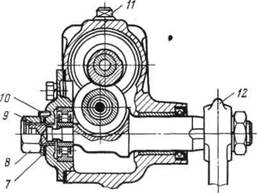

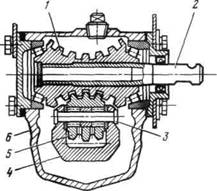

Червячный рулевой механизм (рис. 16.3), установленный на автомобилях ГАЗ-53А, имеет глобоидальный червяк 1 и трехгребневой ролик 5, находящиеся в зацеплении. Червяк У напрессован на пустотелый вал 2 и установлен в картере 6 рулевого механизма на двух конических роликовых подшипниках. Ролик 5 вращается на оси 3 в игольчатых подшипниках. Ось ролика запрессована в головку вала 4 сошки, который вращается во втулке и цилиндрическом роликовом подшипнике. На мелкие конические шлицы конца вала 4 посажена сошка 12. Зацепление ролика 5 с червяком 1 зависит от положения регулировочного винта 9, который фиксируется стопорной шайбой 7, штифтом 10 и колпачковой гайкой 8, навернутой на винт 9.

Рулевой вал 2 помещен в трубу (рулевую колонку), нижний конец которой крепится к верхней крышке картера. В верхней части рулевой колонки установлен радиально-упор-ный подшипник рулевого вала, который имеет мелкие конические шлицы для установки рулевого колеса. Масло в картер рулевого механизма заливают через отверстие, закрываемое резьбовой пробкой //. Такого типа рулевые механизмы устанавливаются на автомобилях ГАЗ-24 «Волга», ГАЗ-3102 «Волга», ГАЗ-66, автобусах ЛАЗ-695Н и др.

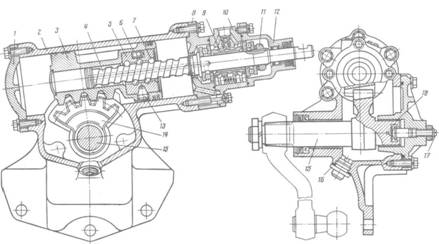

Винтовой рулевой механизм (рис. 16.4), устанавливаемый на автомобилях ЗИЛ-130, состоит из картера 2, представляющего одно целое с цилиндром гидроусилителя, винта 4 с шариковой гайкой 5 и рейки-поршня 3 с зубчатым сектором

Сектор выполнен за одно целое с валом 15 рулевой сошки стартер 2 закрывается крышками 1, 8 и 12. Гайка 5 закреплена в рейке-поршне 3 жестко винтами 13. Винт 4 соединяется с гайкой 5 шариками 7, которые закладываются в канавке 6 гайки и винта.

Рулевой механизм с винтом и гайкой на циркулирующих шариках отличается малыми потерями на трение и повышенным сроком службы.

В корпусе 10 клапана управления на винте 4 установлены два упорных шариковых подшипника, а между ними — золотник 9 клапана управления. Зазор в этих подшипниках регулируется гайкой //.

Зазор в зацеплении рейки-поршня 3 и зубчатого сектора 14 регулируют, смещая вал 15 рулевой сошки винтом 17, головка которого входит в отверстие вала сошки и опирается на упорную шайбу 18. Масло в картер 2 рулевого механизма сливают через отверстие, закрываемое магнитной пробкой 16.

При повороте рулевого колеса винт 4 передвигает шариковую гайку 5 с рейкой-поршнем 3, и она поворачивает зубчатый сектор 14 с валом 15 сошки. Далее усилие передается на рулевой привод, обеспечивая поворот колес автомобиля. Так работает рулевое управление без гидроусилителя, т. е. при неработающем двигателе.

Комбинированный рулевой механизм (рис. 16.5), устанавливаемый на автомобиле МАЗ-5335, состоит из винта / и шариковой гайки-рейки 4, находящихся в зацеплении с зубчатым сектором 5, вал которого является одновременно и валом сошки 6. Винт и гайка имеют полукруглые винтовые канавки, которые заполнены шариками 3. Для создания замкнутой системы для перекатывания шариков в гайку-рейку вставлены штампованные направляющие 2, предотвращающие выпадение шариков. Винт рулевого механизма установлен в картере в двух конических подшипниках, а вал сектора — в игольчатых подшипниках 7.

Каждый рулевой механизм характеризуется передаточным числом, которое для рулевых механизмов грузовых автомобилей ЗИЛ-130 и КамАЗ-5320 равно 20,0, для автомобилей ГАЗ-53А — 20,5, для автомобилей МАЗ-5335—23,6, для автобусов РАФ-2203 —19,1 и автобусов ЛАЗ-695Н—23,5, а для легковых автомобилей находится в пределах от 12 до 20.

На автомобилях семейства КамАЗ, рулевой механизм типа винт—гайка скомпонован совместно с угловым шестеренчатым редуктором, который передает крутящий момент от карданной передачи рулевого вала на винт рулевого механизма.

На автобусах ЛиАЗ-677М и ЛАЗ-4202 угловой редуктор служит для передачи крутящего момента под прямым углом от рулевого колеса через карданный вал к рулевому механизму типа червяк—сектор.

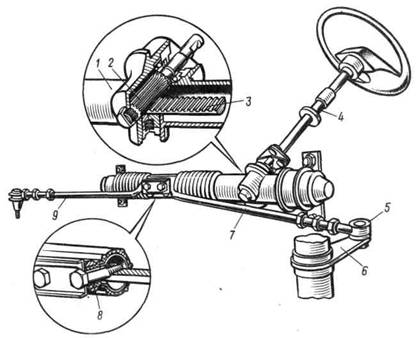

Реечный рулевой механизм (рис. 16.6) получил широкое применение на переднеприводных легковых автомобилях ВАЗ-2108 «Спутник» и. АЗЛК-2141 «Москвич». Он сравнительно прост в изготовлении и позволяет уменьшить количество шарниров рулевых тяг. Основными деталями такого рулевого механизма является шестерня 2, нарезанная на валу 4, и рейка 3, находящиеся в зацеплении и помещенные в картер /. При вращении вала 4 рулевого колеса шестерня 2, вращаясь, передвигает в продольном направлении рейку 3, которая посредством шарниров 8 передает усилие на рулевые тяги 7 и 9. Рулевые тяги через наконечник 5 рулевой тяги и поворотные рычаги 6 поворачивают управляемые колеса.

Рулевой привод. Для передачи усилия от рулевого механизма к управляемым колесам и для правильного взаимного расположения колес при повороте служит рулевой привод. Рулевые привода бывают с цельной трапецией (при зависимой подвеске колес) и с расчлененной трапецией (при независимой подвеске). Кроме того, рулевая трапеция может быть задней или передней, т. е. с поперечной тягой, расположенной сзади передней балки или перед ней.

К деталям рулевого привода с зависимой установкой колес относятся (см. рис. 16.2, а) рулевая сошка 5, продольная тяга 6, рычаг 11 продольной тяги, поперечная тяга 8 и рулевые рычаги 7 поворотных цапф 10.

Рулевая сошка 5 может качаться по дуге окружности, расположенной в плоскости, параллельной продольной оси автомобиля, или в плоскости, параллельной балке переднего моста. В последнем случае продольная тяга (см. рис. 16.2, б) отсутствует, а усилие от сошки 5 передается через среднюю тягу 8 и две боковые 13 рулевые тяги поворотным цапфам. Сошка крепится к валу на конусных шлицах при помощи гайки на всех автомобилях. Для правильной установки сошки при сборке на валу и сошке делают специальные метки. В нижнем конце рулевой сошки, имеющем конусное отверстие, закреплен палец с поперечной тягой 8.

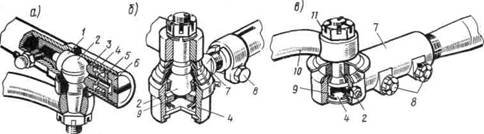

Продольная рулевая тяга 6 (см. рис. 16.2, а)изготовляется из трубы с утолщениями по краям для монтажа деталей двух шарниров. Каждый шарнир (рис. 16.7, а) состоит из пальца 2, вкладышей 1 и 3, охватывающих сферическими поверхностями шаровую головку пальца, пружины 4, ограничителя 5 и резьбовой пробки 6. При заворачивании пробки 6 головка пальца 2 зажимается вкладышами / и 3 благодаря пружине 4. Пружи на смягчает удары от колес на рулевую сошку и устраняет зазор при износе деталей. Ограничитель 5 предотвращает чрезмерное сжатие пружины, а в случае ее поломки не позволяет пальцу выйти из шарнира.

Рулевые рычаги 7 и 14 (см. рис. 16.2, а, б) соединяются с тягами шарнирно. Шарниры имеют различную конструкцию и тщательно защищены от попадания грязи. Смазка попадает в них через масленки. В некоторых моделях автомобилей в шарнирах тяг применяют пластмассовые вкладыши, не требующие смазки в процессе эксплуатации автомобиля.

Поперечная рулевая тяга Я (см. рис. 16.2, а) также имеет трубчатое сечение, на концы которой наворачивают наконечники 7 (см. рис. 16.7, б, в). Концы поперечной тяги и соответственно шарнирные наконечники имеют правую и левую резьбы для изменения длины тяги при регулировке схождения колес. Наконечники фиксируются на тяге стяжными болтами

В поперечных рулевых тягах устанавливаются шарниры, в которых перемещение пальца 2 допускается только перпендикулярно к тяге. Поперечная рулевая тяга при независимой подвеске передних колес состоит из средней тяги и двух боковых, соединенных шарнирно.

Шарнир состоит из шарового пальца 2, который может иметь головку со сферическими поверхностями или шаровую, и двух эксцентриковых вкладышей 9, прижимаемых к пальцу пружиной 4, удерживаемой пробкой. При таком устройстве пружины не нагружаются силами, действующими на поперечную рулевую тягу, и устранение зазора при износе деталей шарнира происходит автоматически. Шаровые пальцы устанавливают в конусные , отверстия рычагов 10 и закрепляют гайками 11.

На некоторых легковых автомобилях применяют рулевые управления повышенной безопасности с энергопоглощающим устройством, которые уменьшают усилия, наносящие травму водителю при авариях.

Так, на автомобилях ГАЗ-3102 «Волга» энергопоглощающим устройством служит резиновая муфта, соединяющая две части рулевого вала, а на автомобилях АЗЛК-2140 рулевой вал и рулевая колонка выполнены составными, что дает возможность перемещаться рулевому валу незначительно внутрь салона при столкновениях автомобилей.

Кроме того, рулевое колесо делают с утопленной ступицей и мягкой накладкой, что значительно уменьшает тяжесть травмы, получаемой водителем при ударе о него. Могут применяться и другие устройства, повышающие травмобезопасность водителя.

Усилителирулевых приводов

Чтобы уменьшить усилия, затрачиваемые при повороте рулевого колеса, смягчения ударов, передающихся на рулевое колесо при наезде управляемых колес на неровности дороги, и повышения безопасности при разрыве шин переднего колеса, в конструкцию рулевого управления некоторых автомобилей вводят специальные усилители. Усилители бывают гидравлические и пневматические.

Наибольшее распространение получили гидравлические усилители, объединенные с рулевым механизмом в одном картере (на автомобилях ЗИЛ-130, КамАЗ-5320 и др.) или выполненные отдельно от рулевого механизма (на автомобилях ГАЗ-66, МАЗ-5335 и др.).

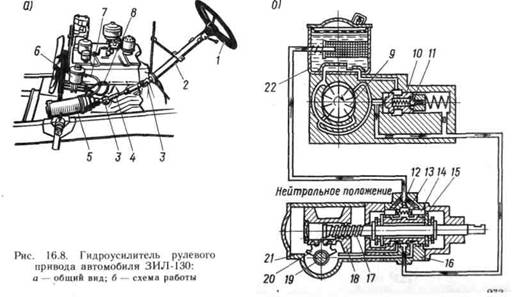

На автомобиле ЗИЛ-130 и его модификациях рулевое управление с гидроусилителем (рис. 16.8, а) состоит из рулевого колеса /, рулевого вала, размещенного внутри рулевой колонки 2, карданной передачи 4 рулевого управления с двумя карданами 3, рулевого механизма 5, объединенного в одном агрегате с гидроусилителем, насоса 6 гидроусилителя, соединенного с рулевым механизмом шлангами высокого 8 и низкого 7 давления, и рулевого привода.

В гидросистему усилителя (рис. 16.8, б) входит лопастной насос 9, помещенный в корпусе и приводимый в действие клиновидным ремнем от шкива коленчатого вала, бачок 22 для жидкости, цилиндр 21. усилителя и клапан 16 управления.

В цилиндре 21 перемещается поршень-рейка 18, в которую входит гайка, получающая осевое перемещение при поворачивании винта 17. К цилиндру 21, который служит одновременно картером гидроусилителя, крепится корпус клапана 16 управления, в котором расположен золотник 15,перемещающийсяприповороте вала. С поршнем-рейкой 18 входит в зацепление зубчатый сектор 20, изготовленный вместе с валом 19, который установлен в бронзовых втулках в приливе корпуса и боковой крышки.

При прямолинейном движении автомобиля жидкость, подаваемая насосом 9, проходит через клапан 16 управления и обе полости цилиндра 21 усилителя и возвращается в бачок 22. Поворот рулевого колеса вправо или влево вызывает перемещение золотника 15 по отношению к корпусу клапана 16 управления. Золотник 15 отключает одну из полостей цилиндра усилителя, увеличивая подачу жидкости в другую полость. В результате жидкость давит на поршень-рейку 18, вызывая поворот зубчатого сектора 20, связанного с рулевой сошкой, и помогая водителю в повороте управляемых колес автомобиля. Клапан 16 управления усилителем центрируется шестью пружинами 13 и шестью парами реактивных плунжеров 14. Аварийный шариковый клапан 12 при неработающем насосе или поврежденном шланге соединяет линию высокого давления с линией слива жидкости. Для ограничения подачи жидкости в систему при высоких скоростях вращения вала насоса предусмотрен перепускной клапан 10, а для предохранения системы от повышенного (6—7 МПа) давления — предохранительный клапан 11, расположенный внутри перепускного.

В качестве рабочей жидкости в гидроусилителе применяют всесезонное масло марки Р. Его заменителем может быть летом турбинное масло 22 или индустриальное 20, зимой — веретенное АУ.

Люфт рулевого колеса автомобиля ЗИЛ-130, который не должен превышать 15°, проверяют при работающем двигателе на минимальной частоте вращения коленчатого вала.

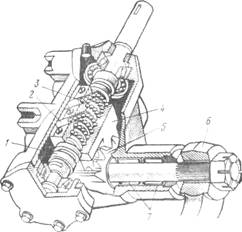

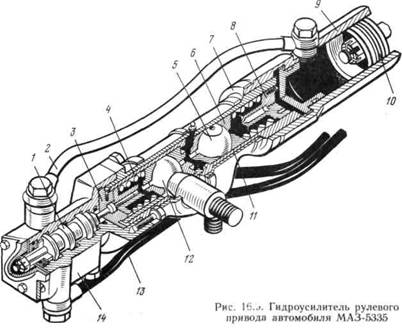

На автомобиле МАЗ-5335 и его модификациях устанавливают гидроусилитель (рис. 16.9), выполненный отдельно от рулевого механизма. Гидроусилитель состоит из распределителя, расположенного в корпусе 14, корпуса 11 шаровых

шарниров и силового цилиндра 9. В гидросистему усилителя входит также шестеренчатый насос, установленный на двигателе автомобиля, бачок для масла, соединительные шланги и трубопроводы 2 и 13.

В корпусе 14 распределителя имеется золотник /. На внутренней поверхности золотника сделаны три кольцевые канавки. Крайние из них сообщаются между собой каналом и имеют связь с нагнетательной магистралью насоса, а средняя — через сливную магистраль с бачком насоса. На внешней поверхности золотника имеются две кольцевые канавки, сообщающиеся каналами одна с левой, а другая с правой реактивными камерами, представляющими собой замкнутую полость. Корпус 14 распределителя прикреплен к фланцу корпуса // шарниров.

В корпусе шарниров размещены два

шаровых пальца 12 и 5. Палец 12 соединен с рулевой сошкой, а палец 5—с

продольной рулевой тягой. Оба пальца зажаты между сферическими сухарями 6

пробкой 3 и регулировочной гайкой 8 посредством пружин. Палец 12 рулевой сошки

помещен в стакане 4, который может перемещаться в корпусе // в осевом

направлении в пределах

Корпус 7 силового цилиндра 9 соединен с другим концом корпуса // шарниров при помощи резьбового соединения. Внутри силового цилиндра перемещается поршень 10 со штоком, который шарнирно соединен с рамой автомобиля. Полости цилиндра, разделенные поршнем, соединены трубопроводами с каналами корпуса распределителя и полостью золотника.

При работающем двигателе автомобиля насос непрерывно подает масло по нагнетательной магистрали в распределитель гидроусилителя При прямолинейном движении автомобиля циркуляция масла осуществляется от насоса к распределителю гидроусилителя и далее по сливной магистрали возвращается в бачок насоса.

При повороте рулевого колеса влево или вправо рулевая сошка через шаровой палец 12 перемещает золотник / в сторону от нейтрального положения. При этом нагнетательная и сливная полости в корпусе золотника / разобщаются средним буртиком золотника и масло начинает поступать в соответствующую полость силового цилиндра 9, перемещая его относительно поршня 10, закрепленного на штоке. Движение цилиндра передается управляемым колесам через шаровой палец 5 и связанную с ним продольную рулевую тягу. Если прекратить вращение рулевого колеса, золотник- / останавливается, но корпус 14 распределителя будет перемещаться до тех пор, пока золотник не установится в нейтральное положение. При этом начинается слив масла в бачок и поворот колес прекращается.

Гидроусилитель обладает высокой чувствительностью. Для поворота колес необходимо перемещение золотника на 0,4—0,6 мм. Усилие на рулевом колесе в начале поворота колес не превышает 50 Н, а наибольшее усилие — 200 Н, которое зависит от сопротивления дорожного покрытия.

ЭКСПЛУАТАЦИЯ АВТОТРАНСПОРТНЫХ СРЕДСТВ

Виды перевозок

Автомобильный транспорт представляет собой совокупность средств сообщения, путей сообщения и сооружений.

Средства сообщения, или подвижной состав,— это автомобили, автобусы, прицепы и полуприцепы транспортного назначения, предназначенные для перевозки грузов и пассажиров.

Пути сообщения — это автомобильные дороги.

К сооружениям автомобильного транспорта относятся автотранспортные предприятия (АТП), гаражи, станции технического обслуживания (СТО), ремонтные мастерские и авторемонтные заводы (АРЗ), погрузочно-разгрузочные пункты, грузовые и пассажирские станции, автовокзалы, автозаправочные станции (АЗС).

На долю автомобильного транспорта приходится 4/5 объема перевозок, выполняемого всеми видами транспорта (включая автомобильный).

Производственный процесс на автомобильном транспорте, заключающейся в перемещении грузов и пассажиров подвижным составом, называется автомобильными перевозками. Существует два вида автомобильных перевозок: грузовые и пассажирские.

Грузовые автомобильные перевозки различают последующим признакам отраслевому перевозки грузов промышленности, сельского хозяйства, строительства, торговли и общественного питания, коммунального хозяйства, почтовые перевозки, перевозки грузов населения;

размеру партии грузов — массовые (перевозки большого объема однородных грузов) и перевозки мелких партий (перевозки небольших партий грузов разнообразной номенклатуры);

территориальному — технологические,

городские, пригородные, внутрирайонные и межрайонные, междугородные,

межреспубликанские, международные перевозки. Технологические перевозки — это

перевозки, выполняемые внутри предприятий или по территории строительных

площадок. Городские — это перевозки грузов на небольшие расстояния в пределах

города. Пригородные перевозки — это перевозки, осуществляемые за пределы

города, на расстояние до

Пассажирские автомобильные перевозки осуществляются автобусами и легковыми автомобилями.

Автобусные перевозки пассажиров в основном выполняются по маршрутам, подразделяющимся так же, как и грузовые перевозки, на городские, пригородные, междугородные и межреспубликанские.

Кроме того, среди пригородных и междугородных маршрутов выделяются сельские автобусные маршруты, связывающие сельские населенные пункты между собой, с районным центром, станциями железных дорог, аэропортами, пристанями и т. д.

В особую категорию автобусных маршрутов выделяются горные. Все автобусные маршруты подразделяются на постоянные и сезонные (временные).

Кроме перечисленных видов перевозок, автомобильный транспорт осуществляет и специфические виды перевозок пассажиров. Для них используются не только автобусы общего пользования, но и автобусы ведомственной принадлежности. К таким видам перевозок можно отнести:

туристско-экскурсионные, выполняемые либо по фиксированным (сложившимся) туристическим маршрутам, либо по разовым заказам;

перевозки учащихся (преимущественно в сельской местности), выполняемые автобусами, принадлежащими школам, колхозам и совхозам или привлекаемые из АТП общего пользования;

служебные и вахтовые, выполняемые обычно ведомственными автобусами и служащие для доставки рабочих и служащих определенного предприятия от места жительства до места работы и обратно в соответствии с режимом их работы.

Легковые автомобили используются в виде автомобилей-такси, служебных, прокатных и автомобилей индивидуального пользования

Организацияипланирование ТО и ТР в АТП

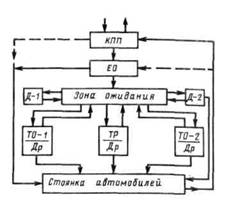

Организация ТО и ТР. Согласно схеме (рис. 29.1) организации процесса технического обслуживания и ремонта автомобилей в АТП автомобили, прибывающие с линии, в первую очередь проходят контрольно-пропускной пункт (КПП). Здесь на автомобили, требующие технического обслуживания (по плану-графику) или текущего ремонта (по заявке водителя или заключению контролера-механика), выписывают листок учета с указанием неисправности (вида диагностики) или требуемого по плану-графику вида обслуживания.

Включение процесса диагностирования в общую схему технологического процесса ТО и ТР в АТП обосновано тем, что диагностирование можно выполнить только при сопровождении его операций подготовительными работами и устранением неисправностей.

Автомобили, требующие по графику первого (ТО-1) или второго (ТО-2) технического обслуживания, направляют сначала на выполнение ЕО, т. е. уборочно-моечных, обтирочных и дозаправочных работ. После выполнения ЕО автомобили направляют в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики и ТО), а после выполнения ТО — в зону стоянки Автомобили, проходящие через КПП и требующие в результате заявки водителя и осмотра контролера-механика текущего ремонта с соответствующей отметкой в листке учета, направляют на посты ЕО и далее через зону ожидания в зону ремонта для устранения неисправностей.

После устранения неисправностей с соответствующей отметкой, в листке учета автомобиль устанавливают на стоянку.

В зону ремонта автомобили могут также поступать из зоны технического обслуживания при обнаружении неисправностей, требующих текущего ремонта.

При неисправности, возникающей на линии, водитель вызывает автомобиль технической помощи, дежурный механик КПП выписывает листок учета на ремонт автомобиля на линии, который передает механику автомобиля технической помощи. После устранения неисправности заполненный механиком автомобиля технической помощи листок учета передается дежурному механику КПП. Исправные автомобили, не требующие ТО, направляются в зону, ЕО, после чего устанавливаются в зону стоянки.

Планирование ТО и ремонта на АТП должно обеспечивать своевременное его выполнение через установленный для данного вида ТО пробег автомобиля. В АТП нашло широкое применение оперативное планированиепокалендарному времени и по фактическому пробегу.

|

Таблица29.1. График тех. обслуживания вания |

|||||||||||||

|

№ |

Дни месяца |

||||||||||||

|

авто- |

|||||||||||||

|

мобиля |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

ТО-2 |

ТО-1 |

|||||||||||

|

2 |

ТО-2 |

ТО-1 |

|||||||||||

|

3 |

ТО-2 |

ТО-1 |

|||||||||||

|

4 |

ТО-2 |

ТО-1 |

|||||||||||

|

5 |

ТО-2 |

ТО-1 |

|||||||||||

|

6 |

ТО-2 |

ТО-1 |

|||||||||||

|

7 |

ТО-2 |

||||||||||||

|

8 |

ТО-1 |

ТО-2 |

|||||||||||

|

9 |

ТО-1 |

ТО-2 |

|||||||||||

|

10 |

ТО-1 |

ТО-2 |

|||||||||||

нированиепо календарному времени и по фактическому пробегу.

При планировании по календарному времени составляют месячный (двухмесячный) план поставки автомобилей на ТО. При этом для каждого автомобиля выделяют день выполнения соответствующего технического обслуживания.

При составлении графика технического обслуживания (табл. 29.1) очередную постановку автомобиля на обслуживание определяют делением установленной периодичности обслуживания (ТО-1 или ТО-2) на среднесуточный пробег автомобиля. Последний принимают как среднее значение по автомобильному парку однотипных автомобилей за прошлый или плановый период.

На графике отмечается плановый день постановки автомобиля на очередное ТО.

Этот метод планирования целесообразно применять в том случае, когда ежедневные пробеги автомобилей относительно стабильны (автобусы), а коэффициент использования парка близок к единице.

При планировании ТО по фактическому пробегу на каждый автомобиль заводится лицевая карточка, в которую записывают ежедневный пробег и установленный пробег между очередными видами технического обслуживания и на этой основе устанавливают день фактической постановки автомобиля на техническое обслуживание.

По лицевой карточке подсчитывают фактический пробег автомобиля от последнего технического обслуживания, и если его значение близко к установленному, то назначают ближайший день постановки автомобиля на очередное техническое обслуживание.

Такой метод планирования обеспечивает постановку каждого автомобиля на ТО в соответствии с его фактическим пробегом, техническим состоянием и условиями эксплуатации и одновременно позволяет контролировать фактическое выполнение обслуживания. Прицепной состав направляют на соответствующее обслуживание одновременно с автомобилями-тягачами.

Ежедневное техническое обслуживание автомобилей

Под технологическим процессом технического обслуживания автомобиля понимается определенная последовательность работ, направленных на поддержание его в технически исправном состоянии.

Независимо от вида технического обслуживания первоочередными являются уборочно-моечные работы, одной из задач которых является подготовка автомобиля к последующим операциям технического обслуживания и придание автомобилю надлежащего внешнего вида. Уборочно-моечные работы являются основной частью работ ежедневного обслуживания автомобилей.

После возвращения с линии водитель совместно с контролером-механиком КПП и механиком колонны выполняют контрольно-осмотровые работы.

Уборочно-моечные работы выполняют для сохранения окраски кузова автомобиля и обеспечения качественного его технического обслуживания и ремонта. Уборочно-моечные работы включают уборку, мойку, сушку (протирку) промытых частей кузова и периодическую его полировку.

Во время уборки удаляют мусор, пыль и грязь из салона легковых автомобилей и автобусов, кабин и платформ грузовых автомобилей, протирают панель приборов, стекла, рулевое колесо, очищают сиденья и спинки. Кузова автомобилей специального назначения (санитарных, для перевозки продуктов и др.) и автобусов, кроме того, дезинфицируют и моют их полы и стены.

В качестве оборудования и инструмента для уборочных работ применяют стационарные и переносные пылесосы, различные щетки и скребки, метлы. Уборочные работы выполняются на специализированных постах.

Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов

Техническое обслуживание механизмов и систем двигателя начинается с его контрольного осмотра, заключающегося в выявлении его комплектности, подтекания масла, топлива и охлаждающей жидкости, проверке его крепления и при необходимости подтяжке болтов и гаек его крепления, а также крепления поддона картера.

Контрольный осмотр позволяет выявить очевидные дефекты двигателя и определить необходимость в его техническом обслуживании или ремонте.

Чтобы выявить техническое состояние двигателя, проводят общее его диагностирование по диагностическим параметрам без выявления конкретной неисправности. Такими параметрами являются расход топлива и масла(угар), давление масла.

Расход топлива определяется методами ходовых и стендовых испытаний, а также на основании ежедневного его учета и сравнения с нормативным.

Угар масла определяется по его фактическому расходу и для малоизношенного двигателя может составлять 0,5—1,0 % расхода топлива. Повышенный угар масла сопровождается заметным дымлением на выпуске.

Давление масла при малой частоте вращения коленчатого вала ниже 0,04—0,05 МПа для карбюраторного двигателя и ниже 0,1 МПа для дизельного двигателя указывает на его неисправность

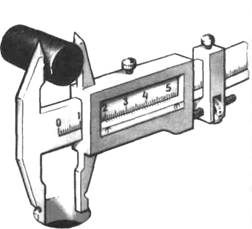

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

Современное производство

немыслимо без измерений. Для того, чтобы одна деталь подошла к другой,

необходимо, чтобы обе они были изготовлены с надлежащей точностью, а для этого

их необходимо измерять, подгонять к определенному эталону. В машиностроении

наиболее распространен штанген инструмент. Рассмотрим,

например, как действует штангенциркуль (см. рис.). На металлической линейке

(штанге), имеющей деления, нанесенные обычно через

Для измерений с еще большей

точностью используют микрометр, (см. рис.). Скоба соединяет неподвижные пятку и

«стебель», имеющий внутреннюю резьбу. В стебель ввинчивается винт, один конец

которого, гладкий, называется шпинделем, а другой соединен с барабаном. Если

повернуть барабан на один оборот, то стебель приблизится к пятке (или удалится

от нее) точно на шаг резьбы винта (у микрометров шаг резьбы равен

При серийном производстве часто требуется большое число одинаковых деталей. Изготовить 2 детали с абсолютно одинаковыми размерами невозможно. Поэтому на чертеже указываются минимальное и максимальное значения размера (см. Допуск). Таким образом, при изготовлении большого числа одинаковых деталей потребуется затратить много времени на измерения. Как сократить это время? В этом случае помогают калибры.

Например, нам нужно узнать, удовлетворяет цилиндр заданным размерам или нет. Для этого изготавливается пластинка с 2 отверстиями, размеры которых с высокой точностью равны максимально и минимально допустимым размерам цилиндра. Если цилиндр проходит через максимальное и не проходит через минимальное отверстие, он удовлетворяет требованиям. В иных случаях — брак.

В современном машиностроении используется много разнообразных приборов, приспособлений и инструментов. Назначение их — обеспечить изготовление деталей и узлов в соответствии с требованиями конструкции (см. Конструирование). От того, насколько точно подогнаны друг к другу детали, во многом зависит точность и надежность работы всей машины. Поэтому на контрольно-измерительные приборы и инструмент обращается самое пристальное внимание и к их изготовлению привлекаются, как правило, самые квалифицированные рабочие

СИСТЕМА И ВИДЫ РЕМОНТА

В соответствии с единой планово-предупредительной системой ТО автомобилей и их составных частей выполняется в плановом, принудительном порядке, через строго определенные периоды их эксплуатации или хранения, а ремонт производится по потребности, которая выявляется в процессе ТО или планового осмотра. Хотя ремонт выполняется по потребности, он все же является плановым и предупредительным, так как необходимость в нем выявляется не после наступления отказа, а в процессе планового ТО.

Для автомобилей с повышенными требованиями к безопасности движения (автобусы, такси) некоторые ремонтные работы регламентированы определенным пробегом. Регламентные работы проводят при текущем ремонте (предупредительный ремонт) или совмещают с очередным ТО (сопутствующий ремонт).

Текущим ремонтом называют ремонт, выполняемый для обеспечения или восстановления работоспособности автомобиля (агрегата) и состоящий в замене или восстановлении отдельных частей. Текущий ремонт автомобилей выполняют в ремонтных мастерских АТП. При этом автомобиль подвергают частичной разборке, замене отдельных неисправных агрегатов, узлов и деталей новыми или отремонтированными, сборке и испытанию.

При текущем ремонте агрегатов устраняют их неисправности путем замены или ремонта отдельных узлов и деталей, кроме базовых. К базовым деталям относятся: в двигателе блок цилиндров; в коробке передач, заднем мосту, рулевом механизме — картеры; в переднем мосту —' балка переднего моста; в кузове или кабине - металлический каркас; в раме— продольные балки (лонжероны).

Своевременное проведение текущего ремонта позволяет сократить потребность в капитальных ремонтах и увеличить межремонтный пробег автомобиля (агрегата).

Текущий ремонт должен обеспечивать безотказную работу автомобиля при пробеге не менее чем до очередного ТО-2.

Для сокращения времени пребывания автомобиля в текущем ремонте его следует проводить агрегатным методом, при котором неисправные или требующие капитального ремонта агрегаты заменяют исправными из оборотного фонда.

Капитальный ремонт «это ремонт, выполняемый при восстановлении исправности полного или близкого к полному восстановлению ресурса автомобиля (агрегата) с заменой или восстановлением любых его частей, включая базовые. Капитальный ремонт автомобиля и его агрегатов проводится на специальных авторемонтных предприятиях и предусматривает их полную разборку, ремонт или замену всех неисправных агрегатов, узлов и деталей, а также сборку, регулировку и испытание. Автомобиль и его составные части после капитального ремонта должны иметь ресурс не менее 80 % нового. Автомобили подвергают, как правило, од-1 ному капитальному ремонту.

Применение капитального ремонта автомобилей следует максимально ограничивать вплоть до полного его исключения, своевременно наменял неисправные! агрегаты и узлы