Химико-термическая обработка стали

| Загрузить архив: | |

| Файл: ref-26859.zip (173kb [zip], Скачиваний: 381) скачать |

Содержание

1. Общая характеристика процессов химико-термической обработки стали. 2

2. Цементация 4

3. Азотирование 11

4. Нитроцементация 16

5. Цианирование 18

6. Борирование 19

7. Диффузионная металлизация (диффузионное насыщение металлами) 20

8. Список используемой литературы 22

[1] Рабочую смесь, применяемую для цементации, составляют из 25 – 35% свежего карбюризатора и 65 – 75% отработанного. Содержание BaCO₃ в такой смеси 5 – 7%, что обеспечивает требуемую толщину слоя и исключает образование грубой цементитной сетки на поверхности.

Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или, реже, литые чугунные прямоугольной формы. При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20 – 30 мм, на который укладывают первый ряд деталей, выдерживая расстояние между деталями и до боковых стенок ящика 10 – 15 мм. Затем засыпают и утрамбовывают другой ряд деталей и т.д. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35 – 40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка. После этого ящик помещают в печь.

Нагрев до температуры цементации (910 – 930 ˚С) составляет 7 – 9 мин. на каждый сантиметр минимального размера ящика. Продолжительность выдержки при температуре цементации для ящика с минимальным размером 150 мм составляет 5,5 – 6,5 ч для слоя толщиной 0,7 – 0,9 мм и 9 – 11 ч для слоя толщиной 1,2 – 1,5 мм. При большом размере ящика (минимальный размер 250 мм) для получения слоя толщиной 0,7 – 0,9 мм продолжительность выдержки равна 7,5 – 8,5 ч, а при толщине 1,2 – 1,5 мм – 11 – 14 ч.

После цементации ящики охлаждают на воздухе до 400 – 500 ˚С и затем раскрывают.

Цементацию стали проводят атомарным углеродом. При цементации твердым карбюризатором атомарный углерод образуется следующим образом. В цементированном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя окись углерода. Окись углерода в присутствии железа диссоциирует по уравнению

[2]. Изделия в печь загружают на специальных подвесках и приспособлениях, которые помещают в реторте. Необходимая для газовой цементации атмосфера создается при подаче (с помощью специальной капельницы) в камеру печи жидкостей, богатых углеродом (керосин, синтин, спирты и т.д.). Углеводородные соединения при высокой температуре разлагаются с активного углерода и водорода.

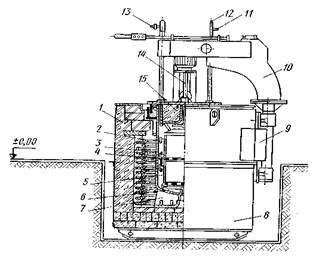

Рис. 4.

Шахтная муфельная электропечь серии Ц: 1

– футеровка; 2 – нагревательные элементы; 3 – муфель; 4 – решетка; 5 – загрузочная

корзина; 6 – подставка под корзину; 7 – подставка под муфель; 8 – кожух; 9 –

монтаж проводов; 10 – механизм подъема и поворота крышки; 11 – патрубок для

отбора газа на анализ; 12 – газовая свеча; 13 – подвод карбюризатора; 14 – вентилятор;

15 – крышка.

Рис. 4.

Шахтная муфельная электропечь серии Ц: 1

– футеровка; 2 – нагревательные элементы; 3 – муфель; 4 – решетка; 5 – загрузочная

корзина; 6 – подставка под корзину; 7 – подставка под муфель; 8 – кожух; 9 –

монтаж проводов; 10 – механизм подъема и поворота крышки; 11 – патрубок для

отбора газа на анализ; 12 – газовая свеча; 13 – подвод карбюризатора; 14 – вентилятор;

15 – крышка.

На предприятиях с серийным масштабом производства также применяют камерные универсальные печи с герметизированной форкамерой и закалочным баком. В таких печах исключается контакт нагретых деталей с воздухом, предотвращается образование дефектов на поверхности изделий, снижается прочность.

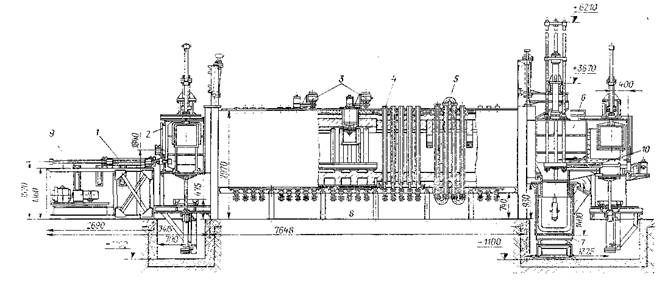

В крупносерийном и массовом производстве газовую

цементацию производят в безмуфельных печах непрерывного действия (рис. 5). В

этих установках весь цикл химико-термической

обработки (цементация, закалка и низкий отпуск) полностью механизирован

и автоматизирован; производительность таких установок достигает 500 – 600 кг/ч

и более. В этих печах обрабатываемые детали размещаются в поддонах,

перемещаемых

В крупносерийном и массовом производстве газовую

цементацию производят в безмуфельных печах непрерывного действия (рис. 5). В

этих установках весь цикл химико-термической

обработки (цементация, закалка и низкий отпуск) полностью механизирован

и автоматизирован; производительность таких установок достигает 500 – 600 кг/ч

и более. В этих печах обрабатываемые детали размещаются в поддонах,

перемещаемых

[3] или содержанию в ней СО₂, поскольку концентрации водяных паров и СО₂ взаимосвязаны.

При небольшом содержании в эндотермической атмосфере СН₄ (до 5,0%) он не участвует непосредственно в процессе насыщения углеродом, а увеличивает содержание в атмосфере СО:

[4] по уравнению 2NH₃ → 2N + 6H.

Образовавшийся атомарный азот диффундирует в железо. Если выполнять азотирование при температуре ниже эвтектоидной (591 ˚С), то в начальный момент насыщения на поверхности стали образуется α-фаза (рис. 6,а). По достижении предела насыщения α-фазы начинается образование следующей фазы, стабильной при данной температуре, а именно γ´-фазы. При дальнейшем насыщении азотом образуется ε-фаза. Следовательно, в результате диффузии в азотированном слое располагаются в поверхностной зоне наиболее богатая азотом ε-фаза, несколько ниже γ´- и α-фаза.

С понижением температуры ε- и α-фазы в соответствии с диаграммой состояния (см. рис. 6,в) распадаются, выделяя избыточную γ´-фазу. В связи с этим после медленного охлаждения фазы в диффузионном слое можно расположить в следующем порядке от поверхности к сердцевине: ε + γ´II → γ´ → α+ γ´II → α → сердцевина (с исходной структурой).

При выполнении азотирования выше эвтектоидной температуры, например tд (рис. 6), сначала возникает α-фаза, затем по достижении ее предела насыщения образуется γ-фаза, после насыщения которой на поверхности появляется γ´-фаза, и, наконец, ε-фаза. Таким образом, при температуре диффузии азотированный слой состоит из следующих фаз (от поверхности к сердцевине): ε → γ´ → γ´ → α. При медленном охлаждении ε- и α-фазы распадаются и выделяют избыточную γ´-фазу (Fe₄N),а γ-фаза претерпевает эвтектоидное превращение, распадаясь на эвтектоидную структуру α + γ´. Тогда при 20 ˚С азотированный слой будет состоять из ε + γ´ → γ´ → α + γ´ (эвтектоид) → α + γ´II → α (см. рис. 6).

Переход от одной фазы к другой сопровождается резким перепадом концентрации азота, так как двухфазные слои (ε + γ´ или α + γ´) при температуре насыщения железа азотом существовать не могут (см. рис. 6). При насыщении легированных сталей при температуре диффузии могут образовываться многофазные слои.

Процесс проводят при 570 ˚С в течении 0,5 – 3,0 ч в расплавленных цианистых слоях (85% соли, содержащей 40% KCNO и 60% NaCN + 15% Na₂CO₃ или 55% карбамида [(NH₂)₂CO] и 45% Na₂CO₃, через которые пропускают сухой воздух). Соли расплавляются в тигле из титана. В следствие низкой температуры в сталь диффундирует в основном азот, образующийся при разложении цианистых солей. В результате обработки на поверхности стали возникает тонкий (7 – 15 мкм) карбонитридный слой Fe₃(N, C), обладающий высоким сопротивлением износу и не склонный к хрупкому разрушению. Ниже карбонитридного слоя располагается слой, состоящий из твердого раствора азота в α-железе и избыточных кристаллов γ´-фазы. Общая толщина слоя 0,15 – 0,5 мм. Как и после газового азотирования, твердость слоя на углеродистых сталях HV 300 – 350, а на легированных HV 600 – 1100. Жидкое азотирование значительно повышает предел выносливости сталей. Достоинством процесса является незначительное изменение размеров и отсутствие коробления деталей, недостатком – токсичность и высокая стоимость цианистых солей. Этот процесс за рубежом широко применяется для обработки деталей автомобиля (коленчатых валов, шестерен и т. д.), штампов, пресс-форм и т. д.

IV Нитроцементация

Нитроцементацией называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 840 – 860 ˚С в газовой среде, состоящей из науглероживающего газа и аммиака. Продолжительность процесса 4 – 10 ч. Основное назначение нитроцементации – повышение твердости и износостойкости стальных изделий.

Установлено, что при одновременной диффузии углерода и азота ускоряется диффузия углерода. Скорость роста нитроцементованного и цементованного слоев на глубину 0,5 мм практически одинакова, хотя температура нитроцементации почти на 100 ˚С ниже. Толщина нитроцементованного слоя обычно 0,2 – 0,8 мм.

Толщина слоя при нитроцементации не должна превышать 1,0 мм. При большой толщине слоя в нем образуется темная составляющая и другие дефекты, снижающие механические свойства стали.

Для нитроцементации легированных сталей рекомендуется использовать контролируемую эндотермическую атмосферу, к которой добавляют 1,5 – 5,5% необработанного природного газа и 1,0 – 3,5% NH₃. Вместо эндогаза иногда применяют экзо – эндотермическую атмосферу, содержащую 20% Н₂, 20% СО и 60% N₂, что повышает сопротивление хрупкому разрушению и предел выносливости обрабатываемых изделий. В шахтных печах нередко применяют жидкий карбюризатор – триэтаноламин (C₂H₃O)₃N, который в виде капель вводят в рабочее пространство печи.

После нитроцементации следует закалка либо непосредственно из печи с подстуживанием до 800 – 825 ˚С, либо после повторного нагрева; применяют и ступенчатую закалку. После закалки проводят отпуск при 160 – 180 ˚С.

При оптимальных условиях насыщения структуры нитроцементованного слоя должны состоять из мелкокристаллического мартенсита, небольшого количества мелких равномерно распределенных карбонитридов и 25 – 30% остаточного аустенита.

Твердость слоя после закалки и низкого отпуска HRC 58 – 64 (HV 570 – 690). Высокое содержание остаточного аустенита обеспечивает хорошую прирабатываемость, например нешлифуемых автомобильных шестерен, что обеспечивает их бесшумную работу. Максимальные показатели прочности достигаются только при оптимальном для данной стали содержании на поверхности нитроцементованного слоя углерода и азота.

Азота в слое должно быть не меньше того количества, которое устраняет вредные последствия внутреннего окисления (≥0,1 – 0,15%). При высоком содержание азота (0,4 – 0,5%) в слое образуется темная составляющая. Оба дефекта микроструктуры понижают предел выносливости при изгибе и контактную прочность. Оптимальное содержание углерода в сумме С+N зависит от марки стали и колеблется в широких пределах (1,0 – 1,65%)[6]. При низкой концентрации углерода в структуре слоя по границам зерен мартенсита появляется троостит. При высоком содержании углерода в стали, содержащей Cr, Mn, Ti, V образуются карбонитриды, располагающиеся преимущественно по границам зерен в виде сплошной или разорванной сетки. Переход углерода в легирующих элементов в карбонитриды понижает устойчивость аустенита, что также ведет к образованию в слое троостита. Образование сетки карбонитридов и троостита снижает предел выносливости, пластичность и вязкость стали.

Нитроцементации обычно подвергают детали сложной конфигурации, склонные к короблению. Нитроцементация имеет следующие преимущества по сравнению с газовой цементацией. Процесс происходит при более низкой температуре (840 – 860 ˚С вместо 910 – 930 ˚С); глубина слоя меньше; получается меньше деформации и коробление изделий; повышается сопротивление износу и коррозии.

V Цианирование

Цианированием называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температуре 820 – 950 ˚С в расплавленных солях, содержащие группу «CN».

[1] Добавляют для предотвращения спекания частиц карбюризатором

[2] Для газовой цементации с применением природного газа или эндогаза часто применяют бузмуфельные печи СЩЦ с более высоко производительностью. При работе в шахтных печах наблюдаются значительные колебания концентрации углерода в слое (от 0,5 до 1,3%) и как следствие этого, механические свойства не стабильны. Кроме того, при использовании шахтных печей неизбежен контакт нагретых изделий с воздухом

[3] Точка росы – температура, при которой начинается конденсация содержащихся в атмосфере водяных паров; измеряется специальным прибором. Точка росы регулируется изменением коэффициента избытка воздуха (α), подаваемого в генератор.

[4] При 500 – 520 ˚С степень диссоциации аммиака составляет 15 – 25%, а при 600 – 650 ˚С возрастает до 40 – 50%.

[5] Тенифер (Tenifer) – от начальных слогов трех латинских слов: tenax – твердый; nitrogenium – азот; ferrum – железо.

[6] Суммарное содержание С и N характеризует качество слоя только при мартенситно-аустенитной структуре, не содержащей карбидной фазы.