Технология композиционных материалов

| Загрузить архив: | |

| Файл: ref-28546.zip (66kb [zip], Скачиваний: 106) скачать |

<

Государственное образовательное учреждение

высшего профессионального образования

«Сибирский государственный технологический университет»

Факультет механической технологии древесины

Кафедра технологии деревообработки

отчет

по лабораторным работам

(ТКМ. 000000. 108. ПЗ)

Руководитель:

______________ Криворотова А. И.

(подпись)

___________________________

(оценка, дата)

Разработал:

студент группы 44-1

______________ Иванов И. А.

(подпись)

<

Изготовление цементно-стружечных плит

Приборы и материалы: лабораторный гидравлический пресс, сушильный шкаф, шаблон с пуансоном, металлическая матрица, рабочий стол, металлические прокладки, весы технические, весы товарные, поддон толщиной 4 мм, древесные частицы влажностью не более 20%, вяжущее - портландцемент М-500, сернокислый алюминий, хлористый кальций, жидкое стекло, вода, машинное масло, ортофосфорная кислота.

1 Расчет сырья

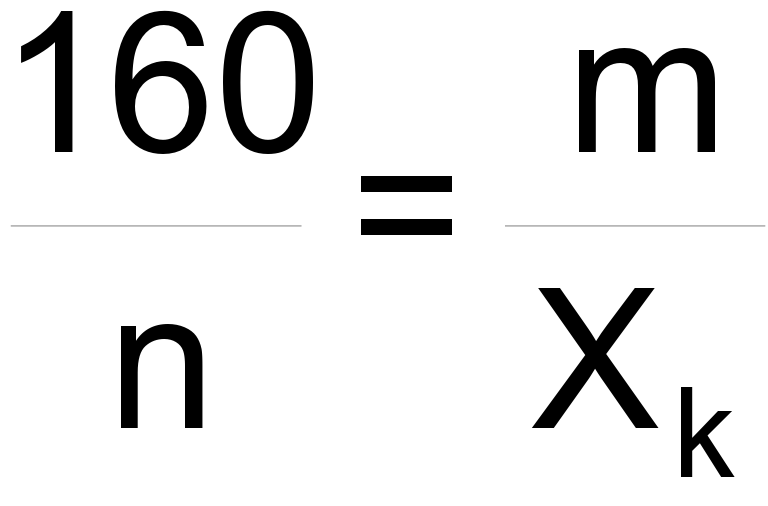

Размеры формы: <

,

, ![]()

.>

Плотность плиты: <![]()

>

Компоненты необходимо смешивать в следующих пропорциях:

стружка : цемент : <

: ![]()

: вода = 40 : 100 : 1,5 : 3,5 : 55>

Расчет массы плиты

<![]()

>

Расчет компонентов смеси

<

>

где m - масса плиты, кг;

n - количество каждого компонента в плите;

<![]()

- масса искомого компонента смеси.>

<

>

<

Продолжительность цикла прессования рассчитывается по формуле:

<![]()

>

<![]()

>

где <![]()

- время на загрузку матрицы в пресс;>

<![]()

- время на смыкание плит пресса;>

<![]()

- время на поднятие давления;>

<![]()

- время на выдержку под давлением;>

<![]()

- время на сброс давления;>

<![]()

- время на размыкание плит пресса;>

<![]()

- время на выгрузку кассеты из пресса.>

<

>

<![]()

>

Лабораторная работа № 2

<

Цель работы: изготовление плит на каустическом магнезите в лабораторных условиях.

Приборы и оборудование: лабораторный гидравлический пресс, смеситель, рабочий стол, шаблон с пуансоном, весы технические, весы товарные.

Материалы: древесные частицы, каустический магнезит, хлористый магний, бишофит.

2.1 Методика проведения работы

Количество компонентов на одну плиту рассчитывается, исходя из размеров, плотности плиты и соотношения компонентов смеси:

<

>

<![]()

массовых частей, т.е. сумма массовых частей составляет 300.>

2.2. Расчет массы плиты

<![]()

(2.1)>

где <

- плотность плиты, ![]()

;>

<

- объем плиты, ![]()

.>

<![]()

>

2.3. Расчет необходимого количества древесных частиц и окиси магния

Расчет каждого компонента плиты определяется с учетом их соотношения при помощи следующей пропорции:

<

(2.2)>

где 300 - сумма соотношения массовых частей всех компонентов плиты;

<

<![]()

- масса плиты, кг;>

<![]()

- масса древесных частиц, кг.>

<

>

<

>

<

>

2.3 Выбор режима прессования

По справочной литературе определяем основные параметры прессования.

Температура прессования: <![]()

>

Давление прессования: <![]()

>

<![]()

>

Продолжительность прессования: <

при ![]()

>

<

при ![]()

>

<

при ![]()

>

2.4 Технология приготовления минерально-стружечной смеси

Приготовить жидкость затворения: растворить в воде бишофит при температуре воды (18...20) °С и залить в ёмкость для распыления.

Всыпать в смеситель каустический магнезит, перемещать в течение 1 мин.

Загрузить пакет в пресс, установить режим и прессовать плиту.

Охлаждение плит производить в вертикальном положении (при открытых пластях). Выдержка плиты до испытания не менее 7 суток.

Лабораторная работа № 3

Изготовление арболита

Цель работы: изучение физико-механических свойств арболита:

а) расчет компонентов состава арболита;

б) изготовление образцов арболита;

в) анализ прочности, водопоглощения, набухания, усадки, сорбционного увлажнения.

Приборы и материалы: сушильный шкаф, шаблон с пуансоном, металлическая матрица, рабочий стол, весы технические, весы товарные, древесные частицы влажностью не более 20%, вяжущее - портландцемент М-500, хлористый кальций, вода.

<

Размеры формы: <

,

, ![]()

.>

Плотность плиты: <![]()

>

Расчет массы плиты

<![]()

>

Расчет компонентов смеси

По таблицам определяем ориентировочный расход компонентов арболитовой смеси.

Расход минерализатора (CaCl) принимаем в количестве 2% к весу цемента.

<

>

3.3 Изготовление образцов

Подготовка массы для изготовления арболита производится в следующем порядке:

при перемешивании в мешалку заливается заранее установленное<

в мешалку подается цемент и смесь вновь перемешивается в течение 3 мин. до однородного по виду состава.

<

Изготовление ГСП

Цель работы: изготовление ГСП в лабораторных условиях.

Приборы и материалы: лабораторный пресс, сушильный шкаф, матрица, весы технические, древесные частицы с влажностью не более 20 %, гипс, вода.

1 Порядок выполнения работы

1.1 Расчет сырья на 1 плиту

<![]()

(4.1)>

где <![]()

- плотность, 1000 кг/м2;>

<![]()

- объем.>

<![]()

>

<![]()

>

1.2. Расчет компонентов смеси

<

(4.2)>

Массовое соотношение:

вода : стружки : гипс = 30 : 30 : 100

<

>

<

>

<

>

<

Испытания физико-механических свойств

композиционных материалов

Цель работы: изучить физико-механические свойства цементно-стружечных плит и арболита.

Приборы и материалы: испытательная машина марки М-500, приспособления для испытания образцов на механическую прочность, штангенциркуль, сушильный шкаф марки СЭШ, весы марки ВЛТ.

1 Порядок выполнения работы

1.1 Определение влажности композиционных материалов.

Влажность композиционных материалов определяется на образцах размером 151510 мм.

Образцы зачищаются от заусенец, и после взвешивания с точностью до 0,01 г., помещаются в сушильный шкаф. Выдерживаются при температуре 100 ±5С до постоянной массы. После высушивания взвешиваются с той же точностью и вычисляют их влажность с точностью 0,1% по формуле:

<

(5.1)>

Результаты замеров образцов и массы заносятся в таблицу 5.1.

1.2 Определение плотности композиционных материалов

Для определения плотности композиционных материалов используются образцы для определения влажности. Высушенные до абсолютно сухого состояния образцы измеряют по ширине, толщине и длине с точностью до 0,1 мм и вычисляют их объем (с точностью до 0,01 см3).

Плотность каждого образца определяется по формуле:

<

(5.2)>

<

Номер образца |

Масса образца, г |

Влажность образца, % |

Размеры, мм |

Объем образца, м3 |

Плотность образца, кг/м3 |

||||||

Начальная |

При 1 взвешивании |

При 2 взвешивании |

При 2 взвешивании |

В абсолютно сухом сост. |

Толщина |

Ширина |

Длина |

||||

Плиты на магнезиальном вяжущем |

|||||||||||

1 |

131 |

10 |

104 |

103 |

0,000107 |

1224 |

|||||

2 |

121 |

10 |

100 |

103 |

0,000103 |

1174 |

|||||

ЦСП |

|||||||||||

1 |

190 |

16 |

100 |

98 |

0,000157 |

1210 |

|||||

2 |

155 |

16 |

97 |

73 |

0,000113 |

1368 |

1.3 Определение предела прочности композиционных материалов при статическом изгибе

Определение предела прочности композиционных древесных пластиков при статическом изгибе производится согласно ГОСТ 4640-71 методом, основанным на определении величины разрушающей силы при изгибе стандартного образца под действием этой силы. Разрушающая сила сосредоточена посередине между опорами.

Образцы для испытаний должны иметь форму бруска прямоугольного стечения с размерами сторон 10 ± 0,2 15 + 0,2 мм и длиной 120 ±2 мм, должен иметь гладкую поверхность без трещин, вздутий, сколов и раковин. Число образцов - 3 шт.

Испытания проводятся при температуре 18-22 °С. В случае отклонения температуры помещения от указанной образцы для испытания предварительно выдерживают в термостате при 18-22 °С в течение 1 ч. Каждый образец вынимают из термостата непосредственно перед испытанием.

Перед испытанием измеряют ширину и толщину образца в его середине с точностью до 0,1 мм.

При проведении испытания образец должен своей широкой стороной свободно лежать на опорах. Расстояние между опорами - 100±0,5 мм. Скорость <

<

(5.3)>

где <![]()

- величина разрушающей или максимально изгибающей силы;>

<![]()

- расстояние между опорами, м;>

<![]()

- ширина образца, м;>

<![]()

- толщина образца, м.>

Вычисления производятся с точностью до 1 МПа. Результаты испытаний заносятся в табл. 5.5.

Полученные результаты сравнить с данными ГОСТ 11368-78. Проанализировать результаты экспериментов и сделать выводы о влиянии технологических режимов прессования КПД на их качество.

Таблица 5.2 - Результаты испытаний

Наименование материала |

Номер образца |

Размеры сечения, м |

Разрушаю-щая сила, кг/с |

Предел прочности при статичес-ком изгибе, МПа |

|

b |

S |

||||

Магнез. вяжущее |

1 |

0,05 |

0,01 |

4 |

0,18 |

ЦСП |

1 |

0,05 |

0,01 |

0,5 |

0,023 |

ЦСП (прошл. год) |

1 |

0,05 |

0,01 |

20 |

0,9 |

1.4 Определение водопоглощения композиционных материалов

Водопоглощение и разбухание ЦСП определяют на образцах 100100h следующим образом. После кондиционирования образцы взвешивают с погрешностью до 0,01 г и погружают в сосуд с питьевой водой в вертикальном положении при температуре (20 + 2) °С. Образцы не должны соприкасаться друг с другом, стенками и дном емкости. Слой воды над образцами должен быть не менее 20 мм. После выдержки в воде в течение 24 ч мин образцы извлекают из воды, осушают фильтрованной бумагой, вторично взвешивают. Водопоглощение вычисляют по формуле

где <![]()

- масса водонасыщенного образца, кг;>

<![]()

- масса образца в абсолютно сухом состоянии, кг.>

Результаты вычислений заносят в таблицу 5.3.

Таблица 5.3 - Результаты испытаний

Наименование композиционного материала |

Масса образца до выдержки, кг |

Масса образца до выдержки, кг |

Водопоглоще-ние, % |

ЦСП |

0,190 |

0,288 |

51 |

Магнезиальное вяжущее |

0,103 |

0,146 |

41 |

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

4

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

12

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

10

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

11

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

6

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

3

Лист

№ документа

Лист

Изм.

5

Лист

ТКМ. 000000. 095. ПЗ

Дата

отчет

по лабораторным работам

Утв.

Проверил Криворотова

Разработал Иванов

СибГТУ Гр. 45-1

12

Лит

2

Подпись

№ документа

Лист

Изм.

8

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

13

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

9

Лист

Листов

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

7

Лист

ТКМ. 000000. 095. ПЗ

Дата

Подпись

№ документа

Лист

Изм.

Лист