Проект шиномонтажного участка разборо-сборочного цеха РМЗ по капитальному ремонту экскаваторов

| Загрузить архив: | |

| Файл: ref-28791.zip (399kb [zip], Скачиваний: 171) скачать |

ФГОУ “Тульский колледж машиностроения и информационных технологий”

Пояснительная записка курсового проекта

на тему: “Проект шиномонтажного участка разборо-сборочного цеха РМЗ по капитальному ремонту экскаваторов ЕК-8 с годовой

программой 180 штук, экскаваторов ЕК-12 с годовой

программой 200 штук, экскаваторов ЕК-14 с годовой

программой 220 штук”

по дисциплине: “Ремонт дорожных машин, автомобилей и тракторов”

Выполнил: студент гр.

Проверил: Токарева Е.В.

Тула 2009

I. Введение

Дорожно-транспортное строительство, как и все отрасли народного хозяйства страны, развиваются быстрыми темпами и имеют огромные масштабы.

Ремонт дорожных машин является объективной необходимостью, которая обуславливается техническими и экономическими причинами. При работе детали машины изнашиваются, эксплуатационные качества ухудшаются. Через определенное время техническое состояние машины достигает предельного значения, при котором нарушается работоспособность. В результате дальнейшая эксплуатация становится невозможна или экономически не целесообразна. Для восстановления работоспособности с сохранением эксплуатационных показателей в течение определенного промежутка времени дорожную машину капитально ремонтируют. На современных авторемонтных заводах капитальный ремонт выполняют промышленным методом, т.е. подвергают обезличенному ремонту, при котором ремонтная операция осуществляется без учета принадлежности ремонтируемых деталей.

Капитальный ремонт имеет огромное хозяйственное значение т.к. повышает срок службы дорожных машин в три раза износ многих деталей дорожных машин поступающих в капитальный ремонт, не достигает предельных значений, вследствие чего их можно восстановить, при этом затрачивается в 20…30 раз меньше металла, чем на изготовления новых деталей.

Вследствие чего при разработке этого курсового проекта можно выразить три основные цели:

1. удовлетворение потребности народного хозяйства

2. обеспечение большого срока эксплуатации дорожных машин

3. экономия средств «материалов»

<

<

2. Технологическая часть

2.1 Охрана труда

Работники, осуществляющие ремонтные работы, обязаны соблюдать и выполнять установленные на предприятии правила внутреннего распорядка, т.е. соблюдать время начала и конца работы, перерывы в течение рабочего дня для отдыха и приема пищи.

Работники, осуществляющие ремонтные работы, должны быть обеспечены специальной одеждой, специальной обувью и другими средствами индивидуальной защиты в соответствии с действующими нормативами и несут ответственность за правильное их применение, использование и сохранность.

Каждый работник должен изучить требования пожаро- и взрывобезопасности, соблюдать их и уметь применять имеющиеся в аппаратных средства первичного пожаротушения.

Каждый работник должен знать о необходимости уведомления начальника смены, своего непосредственного руководителя о случаях травмирования работников, об авариях и неисправностях оборудования, приспособлений и т.п. чрезвычайных происшествиях и ситуациях.

За нарушение требований инструкции по охране труда работники предприятий привлекаются к дисциплинарной, административной, а в соответствующих случаях и к материальной и уголовной ответственности в порядке, установленном действующим законодательством.

<

2.2 Технологический процесс на участке

Шины имеют следующие дефекты: порезы, износ, разрыв протектора, расслаивание каркаса, прокол или разрыв камеры, повреждение вентиля.

Камеры восстанавливают проведением следующих операций: подготовка камеры и материалов, нанесение клея и сушка, заделка повреждения, вулканизация и контроль устранения дефекта.

Подготовка камеры включает в себя вырезку поврежденного места и обеспечение шероховатости поверхности. При повреждении камеры в месте установки вентиля полностью вырезают этот участок, ставят заплату, а для вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают. Шероховатость создают шлифовальным кругом на ширине 20…25 мм. по всему периметру вырезки. На местах проколов шероховатость создают на площади диаметром 15…20 мм. Зачищенные места очищают от пыли, протирают бензином и просушивают в течение 20…30 мин. При разрывах до 30 мм. для заплат используют сырую резину, а при больших разрывах заплаты изготовляют из годных частей списанных камер. Размер заплаты должен быть на 20…30 мм. больше вырезки и не достигать границ зачищенной поверхности на 2…3 мм.

Нанесение клея и сушку производят дважды. Первый слой наносят клеем малой концентрации, второй - большой концентрации. Клей получают растворением клеевой резины в бензине Б-70 при соотношении масс резины и бензина 1 : 8 и 1 : 5 соответственно для малой и большой концентрации. Клей наносят пульверизатором или кистью. Сушку каждого слоя выполняют при температуре 20…30С в течение 20 мин.

Заделка повреждений заключается в наложении заплат и прокатывания их роликом. Для вулканизации камеру накладывают заплатой на плиту, припудренную тальком, так, чтобы центр заплаты был совмещен с центром прижимного винта. Затем на участок камеры устанавливают резиновую прокладку и прижимную плитку, которая должна перекрывать края заплаты на 10…15 мм. и не зажимать края камеры. Время вулканизации зависит от размера заплаты. Мелкие заплаты вулканизируют в течение 10 мин., стыки - 15 мин., фланцы вентилей - 20 мин.

Отделка камер включает в себя срезание краев заплаты и стыков заподлицо с поверхностью камеры, шлифование наплывов, заусенцев и других неровностей.

Осмотром обнаруживают явные дефекты после вулканизации. Камеры проверяют на герметичность под давлением 0,15 МПа воздуха.

Покрышки восстанавливают наложением нового протектора, выполняя следующие операции: удаление старого протектора, зачистка наружной поверхности, нанесение клея и сушка, подготовка протекторной резины, наложение протектора, вулканизация, отделка и контроль качества.

После удаления старого протектора на наружной поверхности покрышки создают неровности и очищают ее пылесосом от пыли. Для придания большей упругости внутрь покрышки вкладывают камеру, наполненную сжатым воздухом.

<

Подготовка протекторной резины включает в себя отрезание ее по размеру и создание на концах косого среза под углом 20С. Если протекторная резина не сдублирована с прослоечной, то перед нанесением резинового клея поверхность зачищают. Затем протекторную резину сушат в камере при температуре 30…40С в течение 30…40 мин.

Наложение протекторной резины с одновременной прокаткой роликом выполняют на станках. После покрытия брекера клеем малой концентрации и его выравнивания с помощью прослоечной резины на поверхность восстанавливаемой покрышки наносят клей большой концентрации из пульверизатора. Затем накладывают заготовку прослоечной и профилированной протекторной резины. После наложения каждого вида резины покрытие прокатывают роликами.

Вулканизацию протектора осуществляют в кольцевых вулканизаторах, представляющих собой разъемную по окружности форму с выгравированным рисунком протектора. Температуру для вулканизации (143±2)C создают нагреванием формы паром или электрическим током. Для выдавливания рисунка протектора покрышку прижимают к выгравированной поверхности воздухом под давлением 1,2…1,5 МПа. Опрессовку осуществляют водой, воздухом или паром. Время вулканизации зависит от размеров покрышки и способа опрессовки. Опрессовка холодной водой продолжается 105…155 мин., а воздухом - 90…140 мин.

Отделка покрышки предусматривает срезание наплывов резины, зачистку на станке мест среза и стыковку краев протектора с боковинами.

<

2.3 Расчетная трудоемкость определяется по формуле:

<![]()

(Чел.час)>

Где: <![]()

- нормативная трудоемкость (Указана в лит. [1])>

<![]()

- коэффициент, учитывающий метод ремонта (Приложение 1. [12])>

<![]()

- коэффициент, учитывающий способ организации производства (Приложение 1. [12])>

<![]()

- коэффициент, учитывающий программу ремонта (Приложение 1. [12])>

<![]()

- 1100>

<![]()

- 1100>

<![]()

- 1100>

<![]()

- 1>

<![]()

- 1>

<![]()

- 1>

<![]()

(Чел.час)>

<![]()

(Чел.час)>

<![]()

(Чел.час)>

2.4 Распределение трудоемкости по видам работ (%) (Приложение 2. [12])

Принимаю 9 %.

2.5 Определение трудоемкости по участкам цеха. Расчет трудоемкости по участкам цеха определяется по формуле:

<![]()

; (Чел.час)>

Где: <![]()

- расчетная трудоемкость>

% - трудоемкость по видам работ

<![]()

(Чел.час)>

<![]()

(Чел.час)>

<![]()

(Чел.час)>

2.6 Определение фонда времени рабочих и оборудования.

Фонды времени рабочих и оборудования каждый год изменяются.

Расчет фонда времени рабочих определяется по формуле:

<![]()

(час.)>

Где: <![]()

- соответственно число дней>

календарных, выходных,

праздничных, отпускных

<![]()

- продолжительность смены, ч.>

<

праздниками

- коэффициент, учитывающий потери рабочего времени по

уважительным причинам, (в среднем =0,96).

<![]()

(час.)>

Таблица 2.6.1

Наименование профессии |

Годовой фонд, час. |

Вулканизаторщики |

1687,68 |

2.7 Определение количества производственных рабочих, вспомогательных рабочих, специалистов, служащих и руководителей.

Количество рабочих определяется по формуле:

<

; чел.>

Где: <![]()

- трудоемкость участка>

N - годовая программа

<![]()

- действительный годовой фонд времени рабочего>

<![]()

; чел.>

<![]()

; чел.>

<![]()

; чел.>

<

Площадь участков определяется двумя основными способами:

- по удельной площади, приходящейся на одного производственного рабочего и корректирующейся графически.

- по площади, занятой оборудованием, с учетом проходов и проездов.

2.8.1 Расчет участков цеха по удельной площади определяется по формуле:

S = m*s , кв.м

Где: m - количество производственных рабочих, чел.

s - удельная площадь на одного производственного рабочего, кв.м.

S = 3*20= 60 кв.м.

Величины удельных площадей на одного производственного рабочего (кв.м) - (Приложение 3. [12])

Принимаем 72 кв.м.

2.8.2 Ведомость технологического оборудования и оснастки.

Наименование

оборудования |

Модель

или

тип |

Краткая

техн.

хар-ка |

Кол-во |

Мощность

Квт |

Габаритные

размеры,

мм |

Площадь |

||

Ед. |

Всего |

Ед. |

Общ. |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1. Стеллаж для колес |

ОРГ-1468-05-790 |

- |

1 |

- |

- |

1670-670 |

1,189 |

1,189 |

2. Стенд для монтажа и демонтажа покрышек |

31-16 |

- |

1 |

- |

- |

2200*1200 |

2,64 |

2,64 |

3. Аппарат электровулканизационный на подставке |

6140-УГАРО |

- |

1 |

3 |

3 |

1100*550 |

0,605 |

0,605 |

<

4. Ванна для проверки камер на герметичность |

ОШ-4902 |

- |

1 |

- |

- |

1720*1150 |

1,978 |

1,978 |

5. Шкаф для починочных материалов и инструментов |

23-18 |

- |

1 |

- |

- |

1050*1100 |

1,155 |

1,155 |

6. Верстак слесарный на одно рабочее место |

ОРГ-1468-01-060А |

- |

1 |

- |

- |

1200*500 |

0,6 |

0,6 |

Итого: |

- |

- |

6 |

3 |

3 |

- |

32 |

32 |

Коэффициент расстановки - 4.

2.9 Выбор габаритов здания и участка.

Площадь участка - 72 кв.м.

Габариты участка - 6*12 м.

Шаг колонн - 6*12 м.

Высота участка - 6 м. (с.175. [2])

Полы - бетонные

Стены - кирпичные, ширина 510 мм.

Ширина перегородки - 250 мм.

Колонны - 600*600 мм.

Двери - двухпольные 2*2,4 м.

2.11 Расчет естественного освещения.

Качество КР машин и производительность труда на производственных предприятиях в значительной степени зависят от освещенности и микроклиматических условий в помещениях и на рабочих местах. Недостаточное и неправильное освещение рабочих мест часто служит причиной несчастных случаев и заболеваний зрительных органов. Поэтому проектирование рационального освещения и создание нормального температурного режима должны выполнятся с обязательным учетом всех санитарно-гигиенических и строительных требований. При проектировании производственных и вспомогательных помещений должно предусматриваться естественное и искусственное освещение.

Учитывая высокую биологическую и гигиеническую ценность естественного света, стремятся максимально<

Суммарная площадь остекления помещения определяется по нормированным значениям коэффициентов естественной освещенности с учетом потерь света от остекления, переплетов рам и других условий:

<

; ![]()

>

Где: e - коэффициент естественной освещенности <

или ![]()

, в зависимости от проектируемого освещения (Приложение 4. [12])>

S - площадь помещения, <![]()

>

<![]()

- коэффициент, учитывающий размеры помещения >

(для ремонтных предприятий <![]()

= ,12…0,35)>

<

- коэффициент светопропускания (учитывает потери света в светопроемах)

= 0,25…0,65 - для помещений с незначительным выделением пыли, дыма и копоти; ![]()

= 0,2…0,55 - для помещений со значительным выделением загрязнения>

<![]()

- коэффициент, учитывающий цветовую окраску помещений (потолков, стен, перегородок и т.д.), (Принимаем 2,5)>

<![]()

>

Размеры окон выбираются стандартными, в зависимости от габаритов здания. Площадь одного окна определяется по формуле:

<

, ![]()

>

Где: <

- площадь одного окна, ![]()

>

b - ширина окна, м. b = 1,5 ; 2 ; 3,4 м.

<![]()

- высота окна, м. (Принимаем 4,2)>

<

![]()

>

<

<![]()

, шт.>

<![]()

, шт.>

Естественная освещенность в большой степени зависит от времени дня, года и метеорологических факторов. Поэтому, чтобы обеспечить постоянный уровень освещенности в помещениях, широко используют искусственное освещение.

2.12 Расчет искусственного освещения.

При освещении промышленных зданий используют как общее, так и комбинированное искусственное освещение. Общее предназначено для освещения всего помещения, поэтому светильники общего освещения обычно равномерно размещают под потолком помещения. При необходимости дополнительного освещения рабочих мест прибегают к устройству местного освещения, которое осуществляется установкой светильников непосредственно над рабочим местом.

Определяем суммарную мощность ламп:

<![]()

, Вт>

Где: <

- удельная мощность осветительной установки, Вт/![]()

>

<

- площадь пола помещения, ![]()

>

<![]()

, Вт>

Выбираем мощность одной лампы.

Принимаем люминесцентные лампы по 80 Вт.

Расчет числа ламп (светильников):

<![]()

>

Где: <![]()

- мощность одной лампы, Вт. >

<![]()

>

Принимаем 9 ламп.

<

<![]()

, кВт*ч.>

Где: <![]()

- годовое время работы освещения, которое зависит от географической широты.>

<![]()

, кВт*ч.>

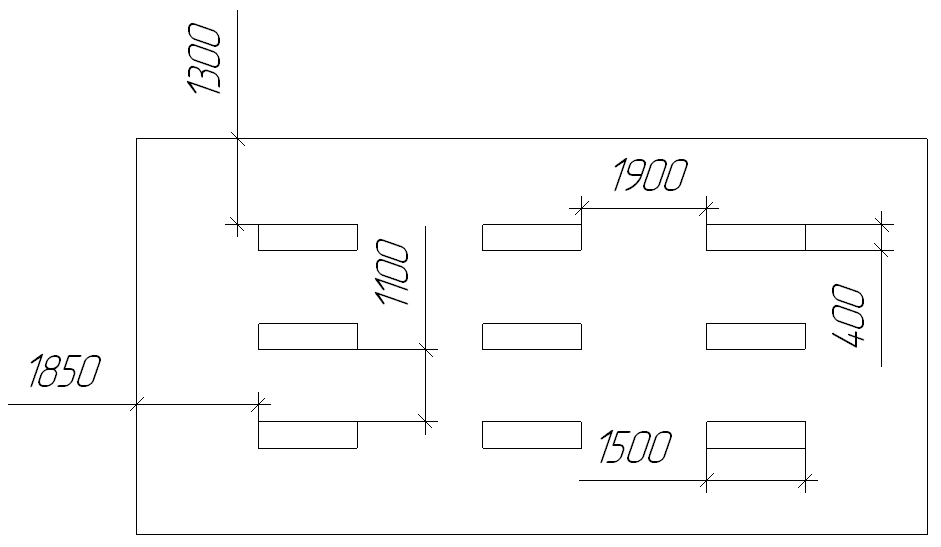

Схема расположения ламп:

<

>

2.13 Расчет вентиляции.

Вентиляция производственных помещений предназначена для уменьшения запыленности, задымленности и для очистки воздуха от вредных выделений производства. Она способствует оздоровлению условий труда, повышению производительности труда и предотвращению профессиональных заболеваний.

Вентиляция может быть:

- естественной;

- механической (вытяжной, приточной, приточно-вытяжной, местной);

- смешанной.

Естественная вентиляция осуществляется за счет форточек, дефлекторов. По нормам промышленного строительства все помещения

<

должны иметь сквозное проветривание. Площадь фрамуг или форточек принимается в размере не менее 2…4 % от площади пола (большие значения принимаются для помещений с интенсивным выделением пыли, газов, паров.)

Расчет искусственной вентиляции:

1) Вид вентиляции - смешанный

2) Принимаем значение часовой кратности воздухообмена - 5

3) Расчет воздухообмена:

<![]()

>

Где: <

- объем помещения, ![]()

>

К - кратность воздухообмена.

<![]()

>

4) По рассчитанному воздухообмену выбираем тип, номер и КПД вентилятора - N4, центробежный общего назначения, количество лопаток - 32, КПД - 0,6-0,64.

5) Рассчитываем мощность электродвигателя, необходимую для привода вентилятора:

<![]()

; кВт>

Где: 1,2…1,5 - коэффициент, учитывающий неучтенные потери напора воздушного потока

<![]()

- напор воздушного потока>

<![]()

- КПД вентилятора>

<

- КПД передачи, ![]()

= 0,95>

<![]()

; кВт>

6) Окончательно мощность электродвигателя будет вентилятора:

<![]()

; кВт>

Где: <![]()

- коэффициент, учитывающий затраты мощности на >

первоначальный пуск вентилятора (Принимаем 1,5)

<![]()

; кВт>

<

Основными потребителями электроэнергии являются светильники и электродвигатели технологического оборудования. Годовой расход электроэнергии на освещение производится в соответствии с п.2.13.

Годовой расход электроэнергии на силовое электрооборудование определяется по формуле:

<![]()

; кВт>

Где: <![]()

- суммарная установленная мощность электродвигателей >

силового электрооборудования, кВт. (Принимаем 3 кВт)

<

- коэффициент одновременности, ![]()

= 0,2…0,6>

<![]()

- годовое количество часов использования силовой нагрузки, ч. (Принимаем 1600 ч.)>

<![]()

; кВт>

Годовой расход электроэнергии определяется по формуле:

<![]()

; кВт>

<![]()

; кВт>

<

3. Техническое нормирование

3.1 Описание конструкции деталей.

Валик водяного насоса двигателя. Изготовлен из материала Сталь 45 ГОСТ1050-74. Масса - 0,42 кг.

Дефекты:

1. Износ, повреждение резьбы

2. Износ поверхности под подшипники

3. Износ шпоночного паза

4. Износ поверхности под манжету

Габаритные размеры: <![]()

22*198>

3.2 Основные дефекты детали.

Таблица 3.2.1

Основные дефекты валика водяного насоса двигателя.

Наименование

дефектов |

Способ

устранения

дефектов.

Измерительный

инструмент |

Размеры в мм. |

||

ПО чертежу |

Допустимые

без ремонта |

Для ремонта

или

выбраковки |

||

1 |

2 |

3 |

4 |

5 |

Износ

поверхности

под манжетку |

Микрометр

МК 0…25 |

22 |

21,9 |

менее 21,9 |

Износ

шпоночного

паза |

Шаблон |

5 |

5,1 |

более 5,1 |

3.3 Разборка схем технологических процессов на ремонт детали.

Таблица 3.3.1

Схемы технологических процессов на ремонт валика водяного насоса

двигателя.

Дефект |

Способ

устранения |

№ операции |

Наименование

и краткое

содержание

операции |

Установочная

база |

1 |

2 |

3 |

4 |

5 |

Износ

поверхности

под манжетку |

Вибродуговая

наплавка |

005

010

015

020

025 |

Шлифовальная

(шлифовать

поверхность

под манжетку)

Наплавочная

(наплавить

поверхность

под манжетку)

Токарная

(точить

поверхность

под манжетку)

Шлифовальная

(шлифовать

поверхность

под манжетку)

Контрольная |

Центры

Центры

Центры

Центры |

Износ

шпоночного

паза |

Вибродуговая

наплавка |

005

010

015 |

Наплавочная

(наплавить

паз)

Фрезерная

(фрезеровать

паз)

Контрольная |

Центры

Тиски |

<

3.4 Разработка плана технологических операций на ремонт деталей.

Таблица 3.4.1

План технологических операций на ремонт валика водяного насоса

двигателя.

Наименование и краткое содержание операции |

Оборудование |

Приспо

собление |

Инструмент |

|

Рабочий |

Мерительный |

|||

1 |

2 |

3 |

4 |

5 |

005 Шлифовальная

(шлифовать

поверхность

под манжетку) |

Станок кругло шлифовальный

316-М |

Центра |

Шлифовальный круг

ПП 200х10х32 |

Микрометр

МК 0…25 |

010 Наплавочная

(наплавить

поверхность

под манжетку) |

Переоборудованный токарно-винторезный станок |

Центра |

Наплавочная головка |

Штангенциркуль

ШЦ-2 |

015 Наплавочная

(наплавить паз) |

Переоборудованный токарно-винторезный станок |

Центра |

Наплавочная головка |

Штангенциркуль

ШЦ-2 |

020 Токарная

(точить

поверхность

под манжетку) |

Станок токарно-винторезный

1К625 |

Центра |

Резец

Т-15К6 |

Микрометр

МК 0…25 |

025 Фрезерная

(фрезеровать

паз) |

Горизонтально-

фрезерный станок

6М83Г |

Тески |

Фреза

дисковая

3х сторонняя |

Шаблон |

030 Шлифовальная

(шлифовать

паз) |

Станок кругло шлифовальный

316-М |

Центра |

Шлифовальный круг

ПП 200х10х32 |

Микрометр

МК 0…25 |

<

3.5 Выбор режимов обработки и технологическое нормирование операций.

005 Шлифовальная обработка

Шлифовать поверхность под манжету.

Переходы:

1. Установить деталь

2. Шлифовать деталь

3. Снять деталь

1.Выбор режима резанья.

Определяем припуск на обработку

<![]()

, мм.>

Где: D - диаметр шейки вала до обработки, мм.

d - диаметр шейки вала после шлифования, мм.

<![]()

, мм.>

1.2 Определяем поперечную подачу и глубину резания при предварительном шлифовании.

Глубина резания численно равна поперечной подаче шлифовального круга.

S - поперечная подача, мм. (Табл. 140, с.117 [1])

t - глубина резания, мм.

S = 0,023

t = S =0,023

<

- продольная подача в долях ширины шлифовального круга. (Табл. 143, с.118 [1])

= 0,35

1.4 Определяем продольную подачу.

<![]()

, мм/об.>

<![]()

- ширина шлифовального круга>

<

1.5 Определяем количество проходов.

<![]()

>

Принимаем 2 прохода.

1.6 Определяем скорость резания.

Для чернового шлифования

<![]()

, м/мин>

Где:

<![]()

- табличная окружная скорость вращения детали, м/мин. (Табл. 143, с.119 [1]) >

<![]()

- коэффициент корректирования окружной скорости (Табл. 144, с.120 [1])>

<![]()

, м/мин>

1.7 Определяем частоту вращения детали.

<![]()

, об/мин>

Расчётную частоту вращения детали сравниваем с паспортными данными станка и принимаем ближайшее наименьшее значение - <![]()

, об/мин.>

<![]()

- фактическая частота вращения детали, об/мин.>

<![]()

об/мин.>

<![]()

= 120 об/мин.>

Принимаем 120 об/мин.

<

1.8 Определяем фактическую скорость окружной вращения детали, м/мин.

<![]()

>

<![]()

, м/мин.>

2. Техническое нормирование.

2.1 Определяем основное время.

2.1.1 Методом продольной подачи.

<![]()

, мин.>

L - длина обработки, мм.

Рассчитать:

<![]()

- величина врезания и перебега шлифовального круга, мм.>

<![]()

- выход круга в обе стороны;>

где: <![]()

- ширина шлифовального круга, мм.>

<![]()

- коэффициент зачистных ходов (Табл. 138, с.116 [1])>

<![]()

, мм.>

<![]()

, мин.>

2.2 Определяем вспомогательное время.

<![]()

, мин.>

Где:

<

- вспомогательное время на установку и снятие детали (Табл. 147, с.122 [1])>

<

- вспомогательное время, связанное с проходом (Табл. 148, с.123 [1])>

<![]()

, мин.>

2.3 Определяем оперативное время.

<

<

2.4 Определяем дополнительное время.

<![]()

, мин.>

Где: К - число процентов дополнительного времени от оперативного, %; (9 %)

<![]()

, мин.>

2.5 Определяем штучное время.

<![]()

, мин.>

<![]()

, мин.>

2.6 Определяем подготовительно-заключительное время.

<![]()

- подготовительно-заключительное время, мин. (Табл. 149, с.123 [1])>

Принимаем 7 мин.

2.7 Определяем время на обработку партии деталей.

<![]()

, мин.>

Где: x - количество обрабатываемых деталей в партии

<![]()

, шт.>

Где: N - число машин в партии

a - число одноименных деталей в машине

k - ремонтный коэффициент, (0,3-0,7)

P - число рабочих дней в году

<![]()

, шт. (Принимаем 1 шт.) >

<

<![]()

, мин.>

2.8 Определяем штучно-калькуляционное время.

<![]()

, мин>

<![]()

, мин>

010 Наплавочная обработка

Переходы:

1. Установить деталь

2. Наплавить деталь

3. Снять деталь

1. Выбор режимов наплавки.

1.1 Выбор марки электродной проволоки (Св30ХСА)

1.2 Выбор диаметра электродной проволоки - <![]()

= 1,8 , мм. (Табл. 205, с.169 [1]) >

1.3 Определение толщины наплавляемого слоя - b = 3,0 мм. (Табл. 205, с.169 [1])

1.4 Определение силы сварочного тока - I = 160-190 А. (Табл. 205, с.169 [1])

1.5 Определение скорости наплавки - <![]()

= 0,4 , м/мин. (Табл. 205, с.169 [1])>

1.6 Определение скорости подачи электродной проволоки - <![]()

= 1,7 , м/мин. (Табл. 205, с.169 [1])>

1.7 Определение шага наплавки - <![]()

= 2,5 , мм/об. (Табл. 205, с.169 [1])>

1.8 Определение частоты вращения детали:

<![]()

, об/мин.>

Где: <![]()

- диаметр наплавляемой части детали, мм.>

<

Принимаем 6 , об/мин.

2. Техническое нормирование.

2.1 Определяем основное время.

<![]()

, мин.>

Где: L - длина наплавляемой части, мм.

i - число проходов

<![]()

, мин.>

2.2 Определяем вспомогательное время. (Табл. 206, с.170 [1])

<![]()

= 0,5 мин.>

2.3 Определяем оперативное время.

<![]()

, мин.>

<![]()

, мин.>

2.4 Определяем дополнительное время.

<![]()

, мин.>

Где: К - число процентов дополнительного времени от оперативного, %; (15 %)

<![]()

, мин.>

2.5 Определяем штучное время.

<![]()

, мин.>

<![]()

, мин.>

<

<![]()

= 16 мин.>

2.7 Определяем норму времени на обработку партии деталей.

<![]()

, мин.>

Где: x - количество обрабатываемых деталей в партии

<![]()

, мин.>

2.8 Определяем технически обоснованную норму штучно-калькуляционного времени.

<![]()

, мин.>

<![]()

, мин.>

015 Токарная обработка

Переходы:

1.Установить деталь

2.Проточить деталь

3.Снять деталь

1.Выбор режимов резанья

1.1 Определяем припуск на обработку.

Для вала:

<![]()

, мм.>

Где: D - диаметр вала до обработки, мм.

d - диаметр вала после обработки, мм.

<![]()

, мм.>

<

1.2 Определяем глубину резанья.

<![]()

, мм.>

1.3 Определяем число проходов резца.

<![]()

>

1.4 Определяем подачу резца S. (Табл. 28, с.32 [4])

<![]()

, мм/об. - фактическая подача, по паспорту станка.>

1.5 Определяем скорость резанья.

<![]()

, м/мин.>

Где: <![]()

- табличная скорость резания, м/мин. (Табл. 29, с.32 [1])>

<![]()

- корректирующий коэффициент на скорость резанья в зависимости от материала резца (Табл. 13, с.19 [1])>

<![]()

- корректирующий коэффициент на скорость резанья в зависимости от состояния детали (Табл. 15, с.20 [1])>

<![]()

- корректирующий коэффициент на скорость резанья в зависимости от материала обрабатываемой детали (Табл. 16, с.20 [1])>

<![]()

- коэффициент корректирования скорости резания в зависимости от условий обработки (Табл. 17, с.21 [1])>

<![]()

, м/мин.>

1.6 Определяем частоту вращения.

<![]()

, об/мин.>

<![]()

, об/мин.>

Принимаем 1000 об/мин.

<

<![]()

, м/мин.>

<![]()

, м/мин.>

1.8 Определяем усилие резания.

<![]()

, кг.>

Где: K - корректирующий коэффициент на усиление резанья, в зависимости от материала обрабатываемой детали (Табл. 18, с.22 [1])

<![]()

, кг.>

1.9 Определяем мощность, потребленную на резанье.

<![]()

, кВт.>

<![]()

, кВт.>

1.10 Определяем мощность на шпинделе станка.

<![]()

; кВт.>

Где: <![]()

- мощность электродвигателя станка, кВт.>

<

- КПД станка ![]()

= 0,7…0,9>

<![]()

, кВт.>

2. Технологическое нормирование.

2.1 Определяем основное время. (Табл. 19, с.24 [1])

<![]()

, мин.>

Где: L - длина обрабатываемой детали

L1 - величина врезания резца

L2 - величина перебега резца

<![]()

, мин.>

2.2 Определяем вспомогательное время.

<![]()

, мин.>

Где:

<![]()

- вспомогательное время на установку и снятия детали (Табл. 22, с.26 [1])>

<

- вспомогательное время на изменения режима резанья, если отсутствует, то ![]()

равно 0>

<![]()

- вспомогательное время, связанное с переходом (Табл. 24, с.29 [1])>

<![]()

, мин.>

2.3 Определяем оперативное время.

<![]()

, мин.>

<![]()

, мин.>

2.4 Определяем дополнительное время.

<![]()

, мин.>

Где: К - число процентов дополнительного времени от оперативного, %; (9 %)

<![]()

, мин.>

2.5 Определяем штучное время.

<![]()

, мин.>

<![]()

, мин.>

2.6 Определяем подготовительно-заключительное время.

<

<

<![]()

, мин.>

Где: x - количество обрабатываемых деталей в партии

<![]()

, мин.>

2.8 Определение штучно-калькуляционного времени.

<![]()

, мин.>

<![]()

, мин.>

Список использованной литературы.

1. Гурвич., Полонская. „Методические указания” Москва, изд. „Ростов - Дон” 1989 г.

2. Дехтеринский Л.В, Фейгин Л.А, Зеленский В. С. „Проектирование авторемонтных предприятий”.

Москва, изд. „Транспорт” 1985 г.

3. Дюмин И.Е., Трегуб Г.Г. ,,Ремонт автомобилей” Москва. ,,Транспорт” 1998 г.

4. Зеленков Г.И, Б.С. Колясинский. „Проектирование предприятий по ремонту дорожно-строительных машин”.

Москва, изд. „Высшая школа” 1971 г.

5. Зорин В.А… ,,Ремонт дорожных машин, автомобилей и тракторов”. Москва. ,,Мастерство” 2001 г.

6. Клебанов Б.В, Кузьмин В.Г. „Ремонт автомобилей”.

Москва, изд. „Транспорт” 1974 г.

7. Ровках С.Е., Фейгин Л.А. „Техническая эксплуатация и ремонт машин транспортного строительства”. Москва, изд. „Транспорт” 1985 г.

8. Румянцев С.И. ,,Ремонт автомобилей”. М. ,,Транспорт” 1988 г.

9. Ткаченко В.Ф. ,,Ремонт дорожных машин”. ,,Транспорт” 1981 г.

10. ,,Указания по организации и проведению ТО и Р. дорожных машин”. ВСН 6 -79 Минавтодор РСФСР. Москва, изд. „Транспорт” 1980 г<

11. Читалкин А.М., Аршинкин М.И. „Ремонт дорожных машин”.

Москва, изд. „Ростов - Дон” 1989 г.

12. Токарева Е.В., “Методические указания по выполнению курсового проектирования”. ТАМКТС 2005 г.

Содержание

СТР.

1. Введение……………………………………………………..…..2

2. Технологическая часть………………………………………….3

3. Техническое нормирование…………………………………….15

4. Шлифовальная обработка………………………………………18

5. Наплавочная обработка…………………………………………22

6. Токарная обработка……………………………………………..24<

КП 190605.005.000.000.ПЗ

5

Лист

Дата

Подпись

№ докум.

Лист

КП 190605.005.000.000.ПЗ

4

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

3

Лист

Дата

Подпись

№ докум.

Лист

Изм.

30

Листов

Лит.

Пояснительная записка.

Утверд.

Н. Контр.

Реценз.

Токарева Е.В.

Провер.

Разраб.

КП 190605.005.000.000.ПЗ

2

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Изм.

КП 190605.005.000.000.ПЗ

6

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

7

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

8

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

9

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

КП 190605.005.000.000.ПЗ

КП 190605.005.000.000.ПЗ

11

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

12

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

13

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

14

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

15

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

19

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

16

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

17

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

18

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

20

Лист

Дата

Подпись

№ докум.

Лист

Изм.

21

Лист

Дата

Подпись

№ докум.

Лист

Изм.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

21

КП 190605.005.000.000.ПЗ

КП 190605.005.000.000.ПЗ

22

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

23

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

28

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

24

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

25

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

26

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

27

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

29

Лист

Дата

Подпись

№ докум.

Лист

Изм.

КП 190605.005.000.000.ПЗ

30

Лист

Дата

Подпись

№ докум.

Лист

Изм.