Разработать инструментальную оснастку к технологии изготовления детали "корпус" в условиях обработки на станках с ЧПУ

| Загрузить архив: | |

| Файл: 023-0007.zip (1246kb [zip], Скачиваний: 129) скачать |

Московская Государственная Академия Приборостроения и Информатики

Кафедра ______________________________________

Допустить к защите:

«___» ____________ 2000г.

Руководитель ______________

Пояснительная записка к курсовому проекту

Тема проекта: «Разработать инструментальную оснастку к технологии изготовления детали «корпус» в условиях обработки на станках с ЧПУ»

Проект выполнил студент: Бакачёв Андрей Игоревич

шифр: 96009 группа: МТ-8 факультет: ВФ

Специальность: 1201

Нормоконтроль ______________________________________________________

Курсовой проект защищен с оценкой: ___________________________________

Руководитель: _______________________________________________________

Члены комиссии:

_____________________________________________________

_____________________________________________________

Москва 2000 г.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

2 |

|

Разраб. |

|

Бакачёв А.И. |

|

Провер. |

|

Т. Контр. |

|

Н. Контр. |

|

Утверд. |

|

Лит. |

|

Листов |

|

19 |

|

МГАПИ |

|

Реценз. |

|

Масса |

|

Масштаб |

|

1 |

|

1 : 1 |

|

1. Введение |

3 |

|

2. Постановка задачи |

4 |

|

3. Разработка технологического процесса |

5 |

|

3.1. Описание детали «Корпус» |

5 |

|

3.2. Обоснование выбора оборудования |

7 |

|

3.3. Разработка маршрутного техпроцесса |

8 |

|

4. Выбор инструментальной оснастки для операции токарная с ЧПУ |

11 |

|

5. Общие выводы |

18 |

|

6. Список литературы |

19 |

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

PAGE* LOWER 3 |

2.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

PAGE* LOWER 4 |

На основе спроектированного технологического процесса механической обработки, детали типа «Корпус» на станках с ЧПУ, разработать инструментальную оснастку для одной из операций.

Кроме режущего инструмента (РИ) и вспомогательного инструмента (ВИ), к инструментальной оснастке относятся инструменты и средства настройки инструмента на размер вне станка.

3.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

PAGE* LOWER 5 |

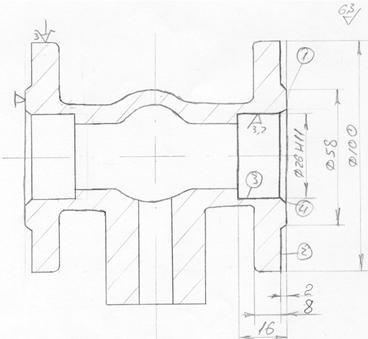

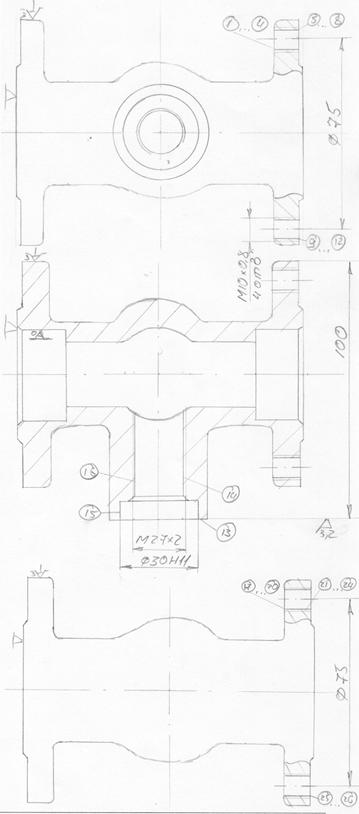

3.1. Описание детали «Корпус».

По назначению деталь является переходником в системе распределения жидкости. Деталь имеет на торцах по четыре крепежных отверстия, и на боковом одно с размером М27 мм.

Материал заготовки – чугун СЧ10.

HB 190.

Основные требования к параметрам шероховатости Ra 6.3, Ra 3.2.

Все литейные радиусы R5.

Деталь «Корпус» является технологичной, так как она не имеет труднодоступных поверхностей и не требует специального инструмента.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

6 |

|

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

7 |

По условию проекта деталь должна быть обработана на станках с ЧПУ.

Обработка поверхностей вращения производится на универсальном модифицированном станке с ЧПУ 16К20ФЗ токарной группы.

Торцевая поверхность и резьбовое отверстие перпендикулярное оси детали, а также крепежные отверстия обрабатываются на многоцелевом обрабатывающем центре 2206ВМФ4 с горизонтальным расположением шпинделя. Станок относится к сверлильно-фрезерно-расточной группе.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

8 |

Технологический процесс механической обработки детали «Корпус» представлен в форме маршрутной карты с операционными эскизами.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

9 |

|

№№ |

Наименование

|

Операционный эскиз |

|

0 005

2 3 4 |

Литье, обрубка, очистка заготовки Токарная с ЧПУ Установ 1 Подрезать торец 1 в размер 106±0,2мм Подрезать торец 2 согласно размеру Расточить отверстие

3 Установ 2 Подрезать торец 1 в размер 104±0,2мм Подрезать торец 2 согласно размеру Расточить отверстие

3 |

|

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

10 |

|

010 1 2 3 4 5 6 7 8 9 10 |

Сверлильно-фрезерно-расточная с ЧПУ Установ1 Центровать отв. 1…4 Сверлить отв. под резьбу Æ9,2мм 5…8 Нарезать резьбу М10´0,8 9…12 Фрезеровать пов. Согласно размеру 13 Зенкеровать отв. Æ25мм 14 Зенкеровать отв. Æ30H11мм 15 Нарезать резьбу М27´2 согласно размеру 16 Установ 2 Центровать отв. 17…20 Сверлить отв. под резьбу Æ9,2мм 21…24 Нарезать резьбу М10´0,8 25…28 |

|

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

11 |

Расчет инструментальной оснастки будет производиться для операции токарная с ЧПУ.

Установ 1

4.1 Наименование операции - токарная с ЧПУ

Содержание 1 перехода:

подрезать торец в размер 104 мм.

4.1.1 Исходные данные:

Материал детали - Чугун СЧ 10. Вид заготовки - литье.

Характер обрабатываемой поверхности по корке, припуск прерывистый.

Отклонение размера по 11 квалитету точности.

Параметр шероховатости Ra 6,3.

4.1.2 Расчет режимов резания

Глубина резания t=2,5 мм.

Подача - при черновом точении принимается максимально допустимая по мощности оборудования, жесткостью системы СПИД, прочности режущей пластины и прочности державки. S=0,95 мм/об. [1,стр.266,т.11]

Скорость резания

V = (Cv / Tm * tx * Sy ) * Kv

Показатели степени и коэффициенты выбираются из таблиц. [1,стр.267]

Коэффициент Kv, учитывает поправки на обрабатываемый материал,состояниеобрабатываемойповерхности, материала режущей части резца, геометрических параметров.

Kv = Kmv * Knv * Khv * Киv * Кг

Кv= 1,2*0,9 *1,5* 1*0,87=1,41

V = (292 / 600,2 * 2,50,15 * 0,950,2) * 1,41= 160 м/мин

Сила резания [1,стр.271]

Pz,x,y = 10 * Cp * tx * Sy * Vn * Kp

Pz,x,y = 10 * 92 * 2,51 * 0.950,75 * 1600 * (2 * l * 1,18 * l * l) = 2415 H

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

12 |

N = Pz * V / 1020 * 60

N= 2415 * 160 / 1020 * 60 = 6,3 кВт

Частота вращения шпинделя

n = 1000 * V / p * Dmax

n = 1000 * 160 / 3,14 * 90 = 565 мин-1

принимаем n = 500 мин-1

4.1.3 Станок и оснастка

Станок - токарный с ЧПУ 16К20ФЗ

Частота вращения 10…2000 мин-1

Пределы подач 0,01…2,8 мм/об

Мощность главного привода 11кВт

Ограничение габаритов державки не более 25´40мм (В´Н)

Место крепления РИ на станке - револьверная головка.

Наименование крепежно-присоединительной части станка для закрепления режущего инструмента - гнездо цилиндрическое с рифленьем и клином.

Размер гнезда Æ50мм (Н7).

4.1.4 Инструмент режущий: резец проходной (ГОСТ 21151-75) с механическим креплением твердосплавной пластины [3,стр. 168]

ограничения на параметры режущего инструмента, связанные с технологическим процессом механической обработки, отсутствуют.

4.1.5 Определение размеров вспомогательного инструмента

Размеры крепежно-присоединительной части вспомогательного инструмента для закрепления на станке соответствуют размеру гнезда револьверной головки: диаметр хвостовика 50h6 мм, остальные размеры по каталогу [2]

Размеры крепежно-присоединительной части вспомогательного инструмента для закрепления режущего инструмента: квадратный паз 25´25 мм, габаритные размеры: общая длина 138мм, максимальные размеры 100´138мм, длина посадочного хвостовика 78мм.

4.1.6 Выбор конструктивной схемы инструментального блока (ИБ)

револьверная головка à ВИ àРИ

4.1.7 Конструктивная схема вспомогательного инструмента:

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

13 |

à

корпус ВИ à

крепежная часть РИ

à

корпус ВИ à

крепежная часть РИ

4.1.8 Описание инструментального блока для операции токарная с ЧПУ - подрезка торца.

Подготовка инструментальной оснастки для станков с ЧПУ заключается в том, что режущий инструмент к станку доставляется в составе инструментального блока.

Инструментальный блок для подрезания торца состоит из проходного резца (поз.1) и резцедержателя (поз.2). Резец закреплен в резцедержателе тремя винтами (позю4), через подпружиненную планку (поз.З). Хвостовикрезцедержателясоответствует посадочномугнезду револьверной головки станка мод. 16К20ФЗ и равен Æ50h6.

4.2 Наименование операции - токарная с ЧПУ

Содержание 2 перехода: расточить отверстие в размер Æ26Н11 мм и снять фаску согласно размеру.

4.2.1 Исходные данные

Материал детали - Чугун СЧ 10.

Вид заготовки - литье.

Характер обрабатываемой поверхности по корке, припуск прерывистый.

Параметр шероховатости Ra 3,2

4.2.2 Расчет режимов резания

Растачивание отверстия будем

вести в два прохода,

глубина резания t = l,5 мм,

Подача при растачивании S= 0,25 мм/об. [1,стр.267,т.12]

Скорость резания

V = (Cv / Tm * tx * Sy ) * Kv

Показатели степени и коэффициенты выбираются из таблиц. [1,стр.267]

Коэффициент Kv, учитывает поправки на обрабатываемый материал,состояниеобрабатываемойповерхности, материала режущей части резца, геометрических параметров.

Kv = Kmv * Knv * Khv * Киv * Кг

Кv = 1,1 * 0,85 * 1,2 * 1 * 0,87 = 0,97

V = (292 / 600,2 * 1,50,15 * 0,250,2) * 0,97= 155 м/мин

Сила резания [1,стр.271]

Pz,x,y = 10 * Cp * tx * Sy * Vn * Kp

Pz,x,y = 10 * 92 * 1,51 * 0,250,75 * 1550 * (1 * l,1 * 1,18 * l * l) = 633 H

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

14 |

N = Pz * V / 1020 * 60

N= 633 * 155 / 1020 * 60 = 1,6 кВт

Частота вращения шпинделя

n = 1000 * V / p * Dmax

n = 1000 * 155 / 3,14 * 26 = 1897 мин-1

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

15 |

|

принимаем n = 2000 мин-1

4.2.3 Станок и оснастка

Станок - токарный с ЧПУ 16К20ФЗ

Частота вращения 10…2000 мин-1

Пределы подач 0,01…2,8 мм/об

Мощность главного привода 11кВт

Ограничение габаритов державки не более 25´40мм (В´Н)

Место крепления режущего инструмента на станке - револьверная головка

Наименование крепежно-присоединительной части станка для закрепления режущего инструмента - гнездо цилиндрическое с рифленьем и клином

Размер гнезда Æ50мм (Н7)

4.2.4 Инструмент режущий

резец расточной с j=90°, с трехгранной пластиной из твердого сплава [3,стр.170]

ограничения на параметры режущего инструмента, связанные с технологическим процессом механической обработки, отсутствуют.

4.2.5 Определение размеров вспомогательного инструмента

Для крепления режущего инструмента в револьверной головке применяем две переходные втулки.

Размеры крепежно-присоединительной части ВИ для закрепления на станке соответствуют размеру гнезда револьверной головки: диаметр хвостовика 50h6 мм, остальные размеры по каталогу [2]

Размеры крепежно-присоединительной части ВИ для закрепления РИ: втулка с отверстием Æ16мм, габаритные размеры: общая длина 159мм, максимальные размеры 159´70мм.

4.2.6 Выбор конструктивной схемы инструментального блока

револьверная головка à ВИ à РИ

4.2.7 Конструктивная схема вспомогательного инструмента:

крепежная часть станка à два переходника à крепежная часть РИ

4.2.8 Описание инструментального блока для операции токарная с ЧПУ - подрезка торца.

Подготовка инструментальной оснастки для станков с ЧПУ заключается в том, что режущий инструмент к станку доставляется в составе инструментального блока.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

16 |

Хвостовикрезцедержателясоответствует посадочномугнезду револьверной головки станка мод. 16К20ФЗ и равен Æ50h6.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

17 |

4.3 На этом установе обрабатываются симметричные поверхности. Применяются те же инструменты, что и на установе 1, расчеты режимов резания, конструктивные схемы вспомогательного инструмента и инструментального блока будут одинаковыми.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

18 |

Основной особенностью изготовления деталей на станках с ЧПУ является новый подход к разработке технологического процесса: технолог должен стремиться к максимальной концентрации операции, минимальному количеству переустановок детали, т.е. к возможности обработать за одну операцию как можно больше поверхностей.

Так появилось оборудование типа «обрабатывающий центр», на котором можно обработать все возможные поверхности с минимальным числом переустановок, что сокращает время обработки и повышает точность поверхностей.

Инструментальная оснастка для таких станков строится на основе модульного принципа и соответствует требованиям производства. К ним относится прежде всего: быстро сменность и взаимозаменяемость, простота сборки и разборки, минимальное количество станков, высокая точность центрирования, виброустойчивость в широком диапазоне режимов резания жесткость соединений в радиальном и осевом направлениях при максимальных нагрузках.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

19 |

1.

2. и вспомогательный инструмент для гибких производственных модулей. Каталог. ВНИИ Инструмент. М., ВНИИ ТЭМП, 1988.

3.перераб. и доп. - М.: Машиностроение, 1990