Исследование методов охлаждения садки колпаковой печи с помощью математического моделирования

| Загрузить архив: | |

| Файл: 023-0018.zip (157kb [zip], Скачиваний: 39) скачать |

АННОТАЦИЯ

Дипломная работа посвящена проблеме исследования влияния систем охлаждения садки на эффективность работы колпаковой печи на Магнитогорском металлургическом комбинате в листопрокатном цехе (ЛПЦ-5) с целью повышения производительности, улучшения экологических и экономических характеристик.

Сокращение удельных энергозатрат обеспечивается за счет введения в эксплуатацию охлаждающих колпаков струйного и импульсного охлаждения.

В современных условиях, в связи со сложной экономической ситуацией в нашей стране, колпаковые печи не всегда выигрышно выглядят на фоне, например термических печей непрерывного действия, так как очень велик временной цикл процесса отжига в данных агрегатах. Для более быстрого протеканияпроцесса охлаждения садки разработаны и исследованы новые устройства. Их внедрение позволит:

1.

2.

3.

В дипломной работе выполнен расчет технико-экономического эффекта от внедрения разработанных мероприятий.

Предложены меры, обеспечивающие безопасность жизнедеятельности оператора, выполняющего математическое моделирование с помощью персонального компьютера.

Дипломная работ изложена на 82 стр., содержит 13 рис., 31 табл., 24 ссылки.

СОДЕРЖАНИЕ

стр.

введение............................................................................................................. 6

1. АналитиЧеский обзор литературы.................................................... 8

1.1. Общая характеристика колпаковых печей для светлого отжига

полосы ОАО «ММК».................................................................................. 8

1.2.Методы охлаждения металла в колпаковых печах.............................. 16

2. ЭкспериментальнаЯ Часть................................................................... 34

2.1. Методика исследований...................................................................... 34

2.1.1. 34

2.1.2.

печи.............................................................................................................39

3. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ.................................................45

3.1.Анализ потенциально опасных и вредных факторов, сопутствующих

работе с компьютером...............................................................................45

3.2.

помещения машинного зала.....................................................................46

3.3.

факторов.....................................................................................................50

3.3.1. 50

3.3.2. 51

3.3.3.

цепи............................................................................................................ 51

3.4. Утилизация компьютеров.................................................................... 54

4. ТеоретиЧескаЯ Часть ...............................................................................55

4.1.

периода охлаждения.................................................................................. 55

4.2.

охлаждения садки..................................................................................... 62

5. Экономика и организациЯ производства................................... 66

5.1. 66

5.2.

в производство........................................................................................ 67

5.2.1. 69

5.2.2. 72

5.2.3. 72

ВЫВОДЫ.......................................................................................................... 80

Список использованныХ ИСТОЧНИКОВ......................................... 81

ВВЕДЕНИЕ

Настоящая дипломная работа предполагает решение следующей проблемы: улучшение охлаждения садки колпаковой печи и включает рассмотрение основных факторов, влияющих на скорость охлаждения и качество получаемого, в конечном счете, готового материала. В связи с этим, имеет смысл изучить влияние изменения, усовершенствования или возможного комбинирования наиболее важных факторов в период охлаждения садки в цикле термообработки металла в колпаковой печи.

Дипломная работа выполнялась на математической модели отжига в колпаковой печи, разработанной на кафедре «Теплофизики и Экологии металлургического производства» Московского Государственного института стали и сплавов (Технологического Университета) профессором кафедры Мастрюковым Б.С. и доцентом Гусевым Е.В., по данным экспериментов в ЛПЦ-5 (листопрокатный цех - 5) ММК (Магнитогорского металлургического комбината).

Термообработка холоднокатаного листа является важнейшей операцией четвертого передела и выполняется в двух видах агрегатов: протяжных и колпаковых печах. Протяжные печи имеют ряд преимуществ перед колпаковыми; высокая производительность, более однородные свойства по длине полосы, лучшая поверхность и планшетность готового листа. Однако эти агрегаты дороги в эксплуатации, требуют очень высоких капитальных затрат и практически предназначены для реализации только одного вида технологического процесса. В России и странах СНГ более 70 % холоднокатаного листа проходят ТО (термообработку) в колпаковых печах, которые, таким образом, являются в настоящее время основным агрегатом, определяющим эффективность (удельные затраты энергоносителей и качества листа) работы листопрокатных цехов.

АО «ММК» имеет в своем составе три цеха холодного проката с отделениями колпаковых печей для термообработки рулонов по азотной технологии отжига:

1.

2.

3.

ОАО «Магнитогорский калибровочный завод» имеет также 108 одностопных колпаковых печей с азотной технологией отжига ленты.

Указанные выше печи пущены в период 1956-1970 г.г., морально и физически устарели, а главное, их продукция начинает не удовлетворять по потребительским свойствам заказчиков. Кроме того, высокие удельные затраты тепла, низкая производительность, большие затраты на ремонт и обслуживание требуют введения новых улучшенных технологий, каковой является водородно-азотная технология отжига.

Задачей дипломной работы является изучение эффективных возможных методов охлаждения и определения с помощью математической модели основных направлений модернизации существующих колпаковых печей: внедрение колпаков струйного охлаждения, влияние радиационно-конвективных колец и переход на водородную технологию отжига металла.

1. АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ

1.1

ОАО «ММК»

Основная область применения колпаковых печей - светлая термическая обработка рулонов стальной полосы. Колпаковые печи классифицируют по количеству стоп (из листов, рулонов, бунтов) металла, которые располагают на одном стенде и накрывают одним колпаком: одно-, двух-, трехстопные, многостопные. Основным типом печей является одностопная печь для отжига рулонов полосы. Под муфелем размещают несколько рулонов по высоте. Циркуляционный вентилятор подает защитный газ снизу в зазор между муфелем и рулонами. Для доступа защитного газа к торцевым поверхностям рулонов между ними устанавливают конвекторные кольца, в которых имеются каналы переменного сечения. Через эти каналы защитный газ попадает во внутренние полости рулонов, омывает их и возвращается в циркуляционный вентилятор. Исследования таких печей показали, что в наихудших условиях нагрева и охлажения находится нижний рулон, поэтому все расчеты теплообмена производят применительно к нижнему рулону. В колпаковых печах садку, установленную на стенде и закрытую муфелем, подвергают светлой термической обработке, включающей периоды нагрева, выдержки и охлаждения. В периоды нагрева и выдержки на стенд устанавливается нагревательный колпак, в котором имеются горелки. Под муфель подают защитный газ с принудительной циркуляцией для ускорения и повышения равномерности нагрева. После окончания периодов нагрева и выдержки нагревательный колпак снимают и переносят на следующий стенд, а садка под муфелем начинает охлаждаться. Для ускорения охлаждения применяют различные средства: поливку муфеля водой, обдувку муфеля воздухом под колпаком ускоренного охлаждения, охлаждение защитного газа в водяных холодильниках. При нагреве металла в колпаковой печи тепло к наружной поверхности садки передается излучением от муфеля и конвекцией от защитного газа, а к наружной поверхности муфеля излучением и конвекцией от продуктов сгорания и излучением от кладки нагревательного колпака. При охлаждении, наоборот, тепло от садки передается конвекциейк защитному газу и излучением к муфелю, а от муфеля в окружающую среду.

В основном колпаковые печи применяются в тех случаях, когда продолжительность цикла термообработки очень велика, и служит для массовой термообработки (ТО), поэтому в печном отделении располагают большое число печей (стендов), иногда несколько сот штук. Наиболее продолжительным в цикле термообработки является период охлаждения, который в 2-3 раза превышает период нагрева и выдержки. Поэтому один нагревательный колпак обслуживает несколько стендов/1/.

ОАО «ММК» в настоящее время включает 3 цеха холодного проката, в которых установлены колпаковые печи для отжига плотносмотанных рулонов: ЛПЦ-3 - 159 (53 трехстопных стенда); ЛПЦ-5 - 300 стендов; ЛПЦ-8 - 108 стендов. Кроме этого планируется новый современный цех ЛПЦ-11 (стан 2000), включающий в свой состав колпаковые печи нового типа фирмы «ЛОИ ЭССЕН», реализующие водородную технологию.

Ниже в табл. 1 представлены основные характеристики КП (колпаковой печи) ЛПЦ-3 и ЛПЦ-5, так как эти печи построены достаточно давно (ЛПЦ-3 - 1956 г., ЛПЦ-5 - 1970 г.), морально устарели и в значительной степени физически изношены.

Из табл. 1 следует, что КП ЛПЦ-3 и ЛПЦ-5 характеризуются высокими удельными затратами тепла, низкой производительностью (это особенно относится к КП ЛПЦ-5), значительным перепадом температур по отдельным рулонам и по садке в целом.

Таблица 1

Характеристика действующего парка отделений отжига ММК

|

№ п/п |

Наименование |

Цех |

|

|

ЛПЦ-3 |

ЛПЦ-5 |

||

|

1 |

2 |

3 |

4 |

|

1 |

Тип печи |

трехстопная |

одностопная |

|

2 |

Число стендов, шт. |

53 (159 стоп) |

300 |

|

3 |

Число нагревательных колпаков, шт. |

21 |

120 |

|

4 |

Год ввода в эксплуатацию |

1956 |

1970 |

Продолжение табл. 1

|

1 |

2 |

3 |

4 |

|

5 |

Характеристика рулонов: диаметр (наружный/внутренний), мм толщина, мм ширина, мм масса (максимальная/средняя), т |

1800/500 0,2-0,63 620-920 14/13 |

1900/800 0,45-3,5 1250-2350 30/22,7 |

|

6 |

Масса садки (максимальная/средняя), т |

170/156 |

100/69,8 |

|

7 |

Производительность отделения (проектная/фактическая), тыс. т./год |

600/445 (1983 г) |

1355/1534 (1984 г) |

|

8 |

Производительность стенда, т/ч |

1,65 |

0,61 |

|

9 |

Мощность электродвигателя циркуляционного вентилятора, кВт |

13 |

14 |

|

10 |

Тип конвекторных колец |

конвективные (высота 70 мм) |

|

|

11 |

Способ охлаждения: муфеля с садкой рулонов под муфелем |

естественная конвекция, циркули- рующая защитная атмосфера (без водяного холодильника) |

|

|

12 |

Режим отжига: температура нагрева (по стендовой термопаре), 0С температура охлаждения под муфелем, 0С |

580-660 (660 по термопа- ре, зачеканенной в верхний рулон) 150-180 |

680-720 120-160 |

|

13 |

Время, ч: отжига нагрев+выдержка охлаждения |

90-96 36-38 55-57 |

120-160 50-60 65-75 |

|

14 |

Топливо |

природный газ |

|

|

15 |

Расход топлива на печь, куб.м/ч |

160 |

140 |

|

16 |

Расход защитного газа на печь, (максимальный), куб.м/ч |

30 |

30 |

|

7 |

Расход воды на стенд, куб.м/ч |

2,5 |

1,13 |

Продолжение табл. 1

|

1 |

2 |

3 |

4 |

|

18 |

Удельные расходы энергоносителей: условное топливо, кг.у.т./т защитный газ, куб.м/т электроэнергия, кВт.ч/т технически чистая вода куб.м/т |

34-36 18 23 2,56 |

50-54 18 26,5 3,0 |

Учитывая, что КП еще значительное время будут оставаться основным средством для получения отожженного холоднокатаного листа в России и тот факт, что создана современная водородная технология отжига, которая резко повышает конкурентоспособность КП к агрегатам непрерывного отжига, а также возросшие исключительно жесткие требования к снижению удельных затрат энергоносителей, техническое перевооружение отделений КП ЛПЦ-3 и ЛПЦ-5 приобретает первостепенное значение.

Большинство азотных колпаковых печей РФ (Российской Федерации) и стран СНГ (Содружество Независимых Государств) физически изношены и морально устарели. Переоснащение этого громадного парка (около 2400 стендов) требует создания более гибкой технологии отжига: водородно-азотной.

Работа КП на водородной основе обеспечивает получение уникальных по качеству поверхности свойств готового листа при низких удельных затратах энергии и защитного газа в сочетании с высокой интенсивностью процесса./9/.

Печи с водородной технологий отжига выпускаются рядом успешно осваивающих наш рынок зарубежных фирм, в их числе «Эбнер» (Австрия) и «ЛОИ» (Германия).

В России водородные колпаковые печи (без циркуляции атмосферы), разработанные Харьковским отделением ВНИИЭТО, работают на НЛМК при получении электротехнических сталей /2/.

Сооружение головного образца одностопной колпаковой печи отечественной конструкции в цехе жести Магнитогорского металлургического комбината позволит отработать конструктивные решения узлов и систем печи, автоматизированной системы управления температурным и газовым режимами и автоматики безопасности и решить следующие задачи:

1.

2.

3.

4.

Впервые сооружаемая одностопная двухстендовая колпаковая печь представляет собой азотно-водородную печь, конструкция которой позволяет проводить отжиг стопы рулонов жести по комбинированной технологии, а именно, как по азотной, так и по водородной. Печь проектировалась с учетом возможности реконструкции парка колпаковых печей ЛПЦ-3 ММК. Для этого предусмотрена установка двухстендовой одностопной печи вместо действующих трехстопных печей /3/.

Печи используются для рекристаллизационного отжига рулонов холоднокатаной стальной полосыватмосферах азотногоили водородного защитного газа. Рулоны массой 15 т из углеродистой стали обыкновенного качества, качественной углеродистой, полиграфической или кинескопной сталей с размерами полосы шириной 600-1000 мм и толщиной от 0,2 до 0,8 мм при наружном диаметре 1860 мм (500 мм - внутренний) подвергаются отжигу при температуре 620-710 0С в зависимости от марки металла/14/.

Печь включает: 2 стенда, нагревательный колпак, 2 муфеля, колпак ускоренного охлаждения, 2 комплекта радиационно-конвективных конвекторных колец, АСУ ТП (автоматизированные систему управления технологическим процессом), в том числе и микропроцессор. В табл. 2 приведены основные технические характеристики печи (расход топлива, приведенный к нормальным условиям).

Таблица 2

Техническая характеристика одностопной азотно-водородной колпаковой печи

|

Наименование |

Величина |

|

1 |

2 |

|

Назначение печи |

Рекристализационный отжиг рулонов в атмосфере азотного или водородного защитного газа |

Продолжение табл. 2

|

1 |

2 |

|

|

Температура отжига, 0С |

620-710 |

|

|

Гарант. перепад при 100-1200С |

5-10 |

|

|

Размеры садки, мм: диаметр высота |

1860 4000 |

|

|

Масса (максимальная), т |

60 |

|

|

Производительность стенда, т/ч: - азотная технология - водородная технология |

1,0-1,15 1,2-1,40 |

|

|

Тепловая мощность нагревательного колпака, кВт |

910 |

|

|

Система отопления печи |

Инжекционно-атмосферные горелки, установленные в двух уровнях по высоте |

|

|

Топливо - природный газ - теплотворная способность, Дж/м3 - давление, кПа - расход, куб.м/ч |

природный газ 34,12 ±0,21 65 96 |

|

|

защитный газ - состав, % - температура точки росы, 0С - расход куб.м/ч:максимальный средний за отжиг - давление перед стендом, кПа |

водородный (диссоц. аммиак) 75 Н2; 25N2, <0,001 О2 -50 20 4-5 4-6 |

азотный 5 Н2, 95 N2, <0,007 N2 -50 40 8-10 4-6 |

Продолжение табл. 2

|

1 |

2 |

|

Техническая вода: расход, куб.м/ч: - охлаждение теплообмена УБО: max min - охлаждение резинового затвора охлаждение теплообменника продувочного газа, кожуха электродвигателя цирк. вентилятора и фланца вентилятора установки быст- рого охлаждения - давление, МПа |

25 5 4 2 0,2 |

|

Электроэнергия: - мощность потребителей, кВт: -циркул. насос: устан./потребляем. - вентилятор УБО: уст./потребляем. - осевые вентиляторы КУО; - нагреватель газопровода проду- вочного газа - АСУ ТП |

380 В, 50 Гц 55/22 11/5,5 2 × 3 = 6 2 3 |

|

Тепловыделения в цех с учетом остывания стопы, кВт |

116 |

Таблица 3

Сравнительные технические характеристики колпаковых печей ЛПЦ-5

|

№ п/п |

Параметр |

Существующая АКП |

Новая ВАКП |

Изменение величины параметра |

|

|

азотная техно- логия |

водородная техно-логия |

||||

|

1 |

Производительность, т/ч 1 стенд 15 стендов АЗП 8 стендов ВАКП |

0,61 9,15 - |

1,5 - 12,0 |

1,8 - 14,4 |

+(0,89/1,19) +(2,85/5,25) |

|

2 |

Годовой фонд работы печи, ч |

8400 |

8400 |

8400 |

|

|

3 |

Годовая производительность, т в т.ч. 1 группа качества поверхности |

77800 17000 |

101800 - |

121000 121000 |

+(24000/44000) +(0/104000) |

|

4 |

Удельный расход: топлива, к.у.т./т азотного защитного газа, м3/т электроэнергии, кВт.ч/т технически чистой воды м3/т водорода м3/т |

50-54 18 26,5 10 - |

30 5 12 5 - |

20-22 2 8 5 3 |

-(22/31) -(13/16) -(14,5/18,5) -(5/5) +(3) |

В основном колпаковые печи служат для массовой термообработки (ТО), поэтому в печном отделении располагают большое число печей (стендов), иногда несколько сот штук. Наиболее продолжительным в цикле термообработки является период охлаждения, который в 2-3 раза превышает период нагрева и выдержки. Поэтому один нагревательный колпак обслуживает несколько стендов /1/.

1.2.

Колпаковые печи для светлого отжига рулонов с циркуляцией защитного газа под муфелем получили массовое применение на металлургических заводах с рулонным способом производства тонколистовой стали - ОАО «ММК» (ЛПЦ (листопрокатный цех) -3, 5, 8), ОАО «НЛМК» (ЛПП). Поэтому вопросы улучшения качества отжигаемого в печах металла и повышения их производительности имеют первостепенное значение. Одним из важнейших условий экономичной эксплуатации печей является ускоренное охлаждение рулонов стальной полосы.При прочих равных условиях продолжительность цикла светлого отжига рулонов и производительность колпаковых печей в значительной мере зависят от времени охлаждения рулонов под муфелем.

Охлаждение рулонов под муфелем в атмосфере защитного газа происходит, главным образом, путем конвективного обмена. Поэтому сокращение длительности охлаждения достигают улучшением теплообмена между рулонами и защитным газом, циркулирующим газом и стенкой муфеля, муфелем и окружающей средой.

На принципе отвода тепла от муфеля разработаны колпаки ускоренного охлаждения с воздушным и воздушно-водяным охлаждением.

При охлаждении муфеля на воздухе время охлаждения под муфелем намного больше времени нагрева. Продолжительность охлаждения лимитирует цикл отжига и производительность печей тем в большей степени, чем ниже конечная температура охлаждения под муфелем. Допустимая температура распаковки стенда зависит от требований, предъявляемых к качеству поверхности отжигаемого металла. Для основной массовой продукции колпаковых печей - холоднокатаной малоуглеродистой рулонной стали и жести - эта температура на разных заводах колеблется в пределах 120-180 0С (по показаниям стационарной стендовой термопары), что соответствует примерно температуре внутренних по толщине намотки витков рулонов 150-220 0С.

Сокращение длительности охлаждения рулонов на стенде колпаковой печи является основным резервом повышения производительности существующих термических участков цехов холодного проката. Обобщение опыта эксплуатации одностопных колпаковых печей, а также проведенный промышленно-расчетный анализ, показали, что существенное уменьшение времени охлаждения[ЛНЮ1] рулонов под муфелем достигается, как правило, комбинацией следующих мероприятий:

- увеличение кратности циркуляции защитного газа под муфелем путем повышения мощности стендового вентилятора;

- использование систем активного охлаждения защитного газа путем интенсивного (воздушного, водовоздущного, водяного) охлаждения муфеля и с использованием выносных рециркуляционных теплообменников;

- замена традиционной азото-водородной (до 5 % Н2) атмосферы под муфелем на преимущественно водородную (» 75 % и до 100 % Н2), в результате этого увеличиваются конвективная теплоотдача между рулонами и циркулирующим газом, а также теплопроводность рулона в радиальном направлении.

В отечественной практике для сокращения времени охлаждения применяют в основном водяные холодильники защитного газа, располагаемые под стендом. В качестве побудителя движения газа через холодильники используется энергия стендового циркуляционного вентилятора. За рубежом для повышения эффективности использования выносных теплообменников применяют дополнительный вентилятор в контуре рециркуляции.

Сравнительный анализ накопленных в Стальпроекте расчетных и экспериментальных данных позволяет установить для указанного температурного диапазона и условий естественного охлаждения под муфелем средние количественные соотношения, приведенные в табл. 4 /2/.

Из данных таблицы видно, что при понижении конечной температуры по стендовой термопаре от 250 до 120 0С время естественного охлаждения увеличивается примерно в 2 раза, а производительность печи уменьшается в 1,60-1,65 раза. Поэтому обычно стремятся снимать муфель при возможно более высокой температуре и дальнейшее охлаждение рулонов до температуры дрессировки (40-60 0С) проводить на воздухе (обычно вне печей на специально отведенных участках цеха).

Однако возрастающие требования к качеству поверхности стали, отжигаемой в колпаковых печах, ограничивают возможности увеличения их производительности путем повышения температуры конца охлаждения. Практикой установлено, что для достижения качества поверхности стали, соответствующего уровню мировых стандартов, всю качественную конструкционную сталь, автомобильный лист и жесть необходимо охлаждать до 120-140 0С, а рядовую конструкционную сталь - до 160-180 0С (по показаниям стендовой термопары). При этих условиях лимитирующая роль естественного охлаждения особенно велика, поэтому необходимо применять те или иные методы принудительного ускоренного охлаждения.

Таблица 4

Характеристика работы печей при естественном охлаждении рулонов в зависимости

от конечной температуры охлаждения

|

Характеристика работы печей |

Конечная температура охлаждения по стендовой термопаре, 0С |

|||||

|

120 |

140 |

160 |

180 |

200 |

250 |

|

|

Температура внутренних по толщине намотки витковрулонов, 0С |

140-160 |

170-180 |

190-200 |

210-220 |

240-250 |

300-310 |

|

Число стендов на 1 нагревательный колпак1,05(tн+tохл) tн |

3,3-3,5 |

3,0-3,2 |

2,8-3,0 |

2,6-2,8 |

2,4-2,6 |

2,1-2,2 |

|

Относительная производительность одного стенда, % |

78-80 |

85-87 |

92-94 |

100 |

105-107 |

125-130 |

Расчетным путем и экспериментально установлено, что в колпаковых печах с циркуляцией защитного газа под муфелем, лимитирующим звеном суммарной теплопередачи при охлаждении рулонов является наружная теплоотдача от муфеля к окружающей среде. Интенсификация теплоотдачи при принудительной наружной обдувке муфеля воздухом или при его поливке водой позволяет существенно ускорить процесс охлаждения и повысить производительность печей. Значительного эффекта достигают также при установке дополнительных охлаждающих элементов (например водоохлаждаемых труб) на пути циркулирующего под муфелем защитного газа (или части газа) в выносных трубчатых водяных холодильниках с развитой теплообменной поверхностью. Эти методы исследованы и опробованы на отечественных заводах, что позволяет оценить их эффективность для различных рулонов и дать рекомендации по их промышленному использованию.

При исследовании, в зависимости от размеров рулонов автомобильного листа,на Череповецком металлургическом заводе время охлаждения до 180 0С при воздушной продувке менялось следующим образом (табл. 5).

Учитывая относительно небольшую эффективность этого метода, некоторые отечественные заводы считают почти неоправданными затраты на изготовление, освоение и эксплуатацию колпаков воздушной обдувки. Однако этот вывод можно признать справедливым лишь для случая отжига высоких рулонов малого диаметра, когда прирост производительности не превышает 5-6 %. Для рулонов большего диаметра из тонкой жести при охлаждении под муфелем до 120-140 0С воздушная обдувка позволяет повысить производительность печей на 10-15 %, следовательно ее применение целесообразно. Это подтверждено многолетней практикой экономически выгодного использования аналогичных колпаков воздушной обдувки на многих заводах США, Франции и Германии.

Таблица 5

Соотношение размеров рулонов и продолжительности времени их охлаждения

|

Наружный диаметр рулона, м |

Высота рулона, м |

Уменьшение времени охлаждения, % |

|

1,45 |

1,45 |

8 |

|

1,78 |

1,28 |

12 |

|

2,0-2,1 |

1,02 |

18 |

Поливка муфеля водой весьма эффективна: во всем практическом диапазоне параметров рулонов и конечных температур охлаждения достигают сокращения времени охлаждения на 30-50 % или прироста производительности на 20-35 %. Влияние параметров рулонов меньшее, чем при воздушной обдувке, поэтому поливка водой эффективна для всех рулонов /3/.

Однако этот метод применяют очень ограниченно, что обусловлено рядом конструктивных и эксплутационных недостатков: сложной конструкцией и плохой стойкостью муфеля, недостаточной надежностью затворов, потребностью в больших количествах воды, значительными паро- и влаговыделениями в цех, загрязнениями цеха, задалживанием кранового оборудования. Работы по совершенствованию метода поливки муфеля водой продолжаются, но в настоящее время его нельзя рекомендовать к внедрению в современных цехах с большим числом крупных колпаковых печей.

Колпаковая печь с выносными холодильниками защитного газа: на сегодняшний деньявляется одним из наиболее прогрессивных видов ускоренного охлаждения муфеля. Каждый холодильник составлен из двух стандартных калориферов КФС-6, заключенных в газоплотный сварной кожух. Системой плотных газопроводов холодильники присоединены к основному теплообменному контуру циркуляции защитного газа под муфелем. Таким образом организованы два дополнительных теплообменных контура циркуляции газа через холодильники. В период нагрева клапаны закрыты и защитный газ под муфелем циркулирует по обычной схеме. В начале охлаждения клапаны открывают и в результате перепада давлений, создаваемого стендовым вентилятором, часть горячего защитного газа начинает циркулировать через холодильники, отдавая им тепло. Охлажденный газ вновь поступает под муфель, где, смешиваясь с основной массой циркулирующего газа , понижает его температуру и ускоряет охлаждение рулонов.

Полученные экспериментальным путем данные указывают на существенное возрастание эффективности этого метода при понижении конечной температуры охлаждения рулонов под муфелем. Поэтому его использование особенно целесообразно для рулонов качественного металла и жести, когда сокращение времени охлаждения достигает 40-45 %, что соответствует приросту производительности на 25-32 %.

Метод ускоренного охлаждения рулонов в колпаковых печах под муфелем с циркуляцией части (7-11 %) защитного газа через выносные холодильники выгодно отличается от других методов сочетанием высокой эффективности с экономичностью, компактностью, надежностью, удобством эксплуатации, обслуживания и многого другого. Его применение позволяет улучшить использование энергии стендового циркуляционного вентилятора и снизить удельный расход защитного газа при сравнительно небольшом увеличении потребляемого количества охлаждающей воды. Все узлы установки относительно просты, а стоимость установки не превышает 2-3 % стоимости сооружения печей. Все это позволяет рекомендовать применение выносных холодильников на производстве. Производительность охлаждения с применением установки возрастает на 23 %.

Сравнительные данные по охлаждению рулонов в колпаковых печах разных фирм представленные в табл.6. Нужно отметить, что эксплутационные данные для ЛПЦ-2 КарМК (Карагандинский металлургический комбинат) относятся к условиям работы в наиболее жаркое время года (с апреля по август). Приведенные данные показывают возможность увеличения производительности стенда по охлаждению не менее чем в 3 раза в условиях использования водородной атмосферы и почти в 2 раза для условий преимущественно азотной защитной атмосферы. Представленные данные характеризуют процесс охлаждения до температуры 140-160 0С /2/.

Таблица 6

Сравнительные данные по охлаждению рулонов в колпаковых печах разных фирм

|

Фирма, предприятие |

Способ охлаждения |

Защит-ная атмос-фера, % |

Масса садки, т |

Время охлаж-дения, ч |

Произ-води-тель-ность, т/ч |

|

|

Н2 |

N2 |

|||||

|

Стальпроект КарМК, (ЛПЦ-2) |

Выносные холодильники без вен-тилятора |

5 |

95 |

143,2 |

91,9 |

1,56 |

|

Эбнер |

Водовоздушное охлаждение муфеля |

5 |

95 |

79 |

29 |

2,72 |

|

Эбнер, НЛМК |

Водовоздушное охлаждение муфеля; HICON/H2 |

25 |

75 |

96 |

19 |

5,1 |

|

LOI |

Выносные холодильники с дополнительными вентиляторами |

- |

100 |

110 |

19 |

5,6 |

С учетом положительного опыта КарМК по эксплуатации и техническому обслуживанию выносных холодильников защитного газа, а также конструктивных разработок ВНИИМТ (научно-исследовательский институт металлургической теплотехники) по совершенствованию конвективного теплообменав высокотемпературных агрегатах было принято решение о разработке системы принудительного охлаждения рулонов защитным газом с использованием специального вентилятора в рециркуляционном контуре.

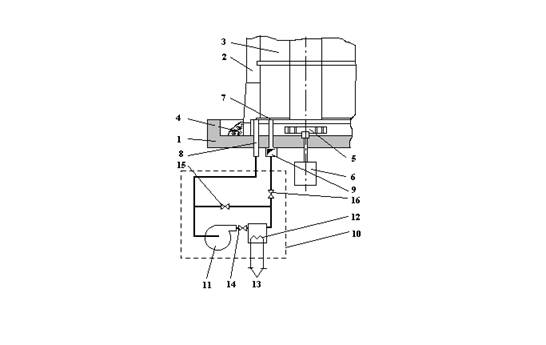

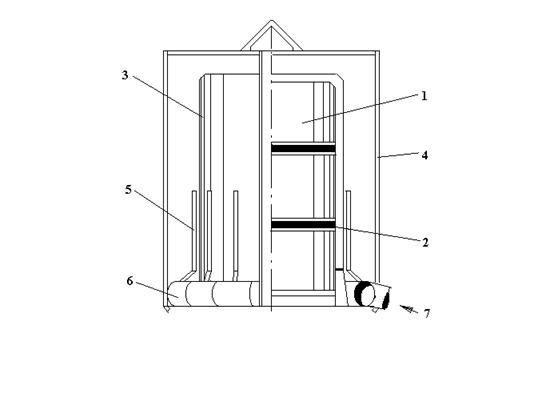

На рис.1 показана схема ускоренного охлаждения рулонов. Стенд 1, на котором под муфелем 2 находятся рулоны 3, снабжен каналами 8 и 9 для отсоса и подачи защитного газа в подмуфельное пространство. К этим каналам подсоединяются модули охлаждения 10. Каждый модуль 10 включает в себя циркуляционный вентилятор 11, газоводяной холодильник 12 с патрубками для подвода и отвода воды 13, регулировочный шибер 14, байпасный шибер 15 и отсечной шибер 16, служащие для регулирования газодинамического режима работы устройства/3/.

Схема стенда колпаковой печи, оборудованной модулями ускоренного охлаждения

4 - песочный затвор; 5 - рабочее колесо; 6 - электродвигатель; 7 - опорное конвекторное колесо; остальные обозначения - в тексте

Рис.1

Защитный газ из подмуфельного пространства через каналы 8 отсасывается циркуляционным вентилятором 11, который подает газ через холодильник, где он охлаждается за счет теплообмена с трубами, внутри которых циркулирует вода. Охлажденный защитный газ через каналы 9 поступает в подмуфельное пространство. После взаимодействия с охлаждаемой садкой нагретый газ вновь поступает в модули охлаждения.

Разработанный модуль ускоренного охлаждения рулонов представляет собой единый сварной корпус, в котором смонтированы циркуляционный вентилятор, газоводяной холодильник, подводящие и отводящие короба. Корпус имеет присоединительный фланец для установки его на стенде реконструированной для этой цели колпаковой печи.

Газоводяной холодильниквыполнен изтруб коррозионно-стойкой стали диаметром 25 мм. По газовой стороне холодильник установлен на выхлопе циркуляционного вентилятора и имеет один рабочий ход. Теплообменная поверхность трубчатки составляет 18 м2. Холодильник является съемным и при необходимости может быть демонтирован из корпуса модуля.

Проект реконструкции стенда колпаковой печи был выполнен в Стальпроекте и предусматривал установку двух модулей. Защитный газ из рабочего объема печи подводится и отводится через систему канальных отверстий в районе направляющего аппарате стендового вентилятора. Каналы в реконструированном стенде выполнены таким образом, чтобы не нарушать аэродинамику в подмуфельном пространстве и гарантировать отсутствие подсосов воздуха под муфель через оставшийся без изменения песочный затвор стыка муфеля со стендом /4/.

Охлаждающие модули были изготовлены во ВНИИМТ и прошли стендовые аэродинамические испытания.

В процессе проведения промышленных исследований особое внимание уделялось стабильности газового режима под муфелем печи. Более высокий уровень влажности (до -14 0С по температуре точки росы) в опыте объясняется тем, что это был первый пуск охлаждающих модулей в эксплуатацию, и тем, что модуль начал работу без предварительного запуска вентилятора. Плавный запуск вентиляторов обеспечил влажность под модулем на уровне - 20 0С. После 40 часов работы с начала охлаждения влажность стабилизировалась на уровне - 30 0С. В итоге металл получили светлым, подсосов воздуха в циркуляционный контур модулей в процессе их работы не наблюдалось.

Производительность установки оказалась не ниже, чем на печах фирмы «Эбнер» с водовоздушным охлаждением муфеля (табл. 7 ).

Таблица 7

Результаты опытно-промышленной эксплуатации установки ускоренного охлаждения

|

Масса садки, т |

Масса рулона, т |

Профиль полосы, мм |

Продолжите-льность охлаждения до140 0С, ч |

Производите-льность при охлаждении до 140 0С, т/ч |

Время между отключением горелок и включением установки, ч |

|

148,0 |

40,0 |

0,8×1005 |

40 |

3,70 |

15 |

|

116,8 |

31,0 |

1,6×1015 |

45 |

2,57 |

21 |

|

159,0 |

39,8 |

0,8×1255 |

46 |

3,45 |

19 |

|

99,8 |

33,3 |

0,5×1005 |

40 |

2,49 |

17 |

|

131,7 |

34,5 |

0,7×1005 |

50 |

2,63 |

16 |

|

99,7 |

28,8 |

0,7×1255 |

33 |

3,02 |

13 |

|

163,2 |

40,8 |

0,54×1025 |

51 |

3,20 |

11 |

|

120,2 |

33,8 |

0,5×985 |

48 |

2,50 |

15 |

Сконструировали, изготовили и опробовали в промышленных условиях установку ускоренного охлаждения стальных рулонов массой до 45 т в колпаковых печах. Установка представляет собой спаренные выносные газоводяные теплообменники со специальными вентиляторами в рециркуляционном контуре защитного газа. Использование установки позволяет сократить продолжительность охлаждения садки не менее, чем на 40 % (30 часов) и получить производительность охлаждения не ниже, чем для водородных печей фирмы «Эбнер» с водовоздушным охлаждением муфеля /5/.

Разработанные фирмой «Эбнер» (Австрия) в начале 70-х годов для цветной металлургии и в конце 70-х годов нашедшие применение в стальной индустрии колпаковые печи HICON/H2Rзавоевали себе прочное место. К концу 1991 года в выпускаемых фирмой «Эбнер» колпаковых печах HICON/H2Rотжигалось примерно 6 млн. т/г холоднокатаной широкой полосы (материал глубокой вытяжки, нормального качества и высшей прочности) и приблизительно 1 млн. высокоуглеродистых и легированных сталей.

На газонепроницаемой фундаментальной плите смонтирован корпус стенда из жаропрочной стали с теплоизоляцией (более 500 мм по высоте стенки), заключенный в вогнутый металлический кожух, который даже после нескольких лет работы в горячем режиме остается герметичным. Герметичное резиновое кольцевое уплотнение охлаждается с двух сторон (стенда и фланца муфеля) водой. Двигатель вентилятора также герметизирован при помощи водоохлаждаемого колпака и круглого резинового уплотнения.

Для того, чтобы крыльчатку диаметром почти 1 м с числом оборотов 1500 привести в действие без вибрации (многолетняя разработка фирмы «Эбнер»), вал вентилятора, подшипники и двигатель (55 кВт, 2 скорости вращения) должны быть выполнены чрезвычайно устойчивыми, но несмотря на это расход электроэнергии, благодаря очень легкому водороду (1/14 от плотности N2), падает примерно до 6 кВт. Уже через 15 минут с начала нагрева (можно и также в азотной среде) включать максимальное число оборотов и этим достичь быстрого нагрева.

Охлаждение в установке HICON/H2Rосуществляется при помощи комбинированного воздушно-водяного охлаждающего колпака, благодаря чему достигается особо короткое время охлаждения и возможно использовать простой фундамент без подвала.

Поскольку тангенциальное расположение высокоскоростных горелок с ограничением температуры до 850 0С и высокая внутренняя конвекция водорода не допускают перегрева муфеля, а полностью автоматизированный подвод к муфелю вначале воздуха, а затем воды для охлаждения муфеля (при температуре стенки муфеля около 200 0С) проводится щадящим образом, то срок службы муфеля достигает примерно 500 циклов отжига.

При применении правильно выбранной жаропрочной легированной Cr-Ni стали для изготовления определенных частей муфеля - в расчете на обычное качество охлаждающей воды - не происходит как быстрого образования окалины, так и появления трещин, возникающих в муфеле в результате напряжений.

Срок службы муфеля при режиме наружного охлаждения несколько продолжительнее, однако при этом не возмещаются расходы на капиталовложения, техническое обслуживание и производство. Дорогостоящая наружная охладительная система должна быть смонтирована под каждым стендом в дорогостоящем подвале, хотя на заключительное охлаждение используется всего лишь 1/3 времени всего цикла отжига. Кроме того, из-за входного и выходного отверстий в стенде металлический кожух, обеспечивающий герметичность на продолжительный срок, невозможен. При выходе из строя одного наружного охладителя блокируется весь стенд, в то время, как при выходе из строя или замене одного муфеля производительность отжига ни в коей мере не снижается.

Количество продувочного азота при помощи измерительной диафрагмы контролируется на чистой стороне входа газа. Последующий подвод азота и затем водорода согласовывается с процессом испарения остатков смазочных материалов при постоянном контроле давления. При падении давления сразу же осуществляется аварийная продувка азотом.

После контроля плотности в горячем состоянии в среде Н2 закрывается выходной клапан водорода, снимается нагревательный колпак, устанавливается охлаждающий колпак и начинается воздушное охлаждение. К началу водяного обрызгивания возникает кратковременное (около 1 минуты) легкое парообразование, которое никоим образом не может изменить общую влажность воздуха в цехе (ниже допустимых пределов). После охлаждения сердцевины рулонов до 160 0С или до 50 0С (дрессировочная температура) следует вторая продувка азотом.

Вся система защиты колпаковой печи HICON/H2Rобеспечивается надежным при рентгеноконтроле сварным резервуаром (муфель и двойной кожух стенда). Эта система была опробована во всем мире компетентными организациями и наилучшим образом оправдала себя в производстве.

В противоположность этому, в традиционных колпаковых печах испытание на плотность в холодном состоянии невозможно (контактное уплотнительное кольцо вала крыльчатки, резиновое кольцо круглого сечения охлаждается только с одной стороны). Продувка азотом должны контролироваться газоанализаторами, так как объем не четко определен (открытый стенд, наружное охлаждение). Анализаторы должны быть подключены к содержащему масляные пары выходу защитного газа, являются ненадежными и требуют постоянного технического обслуживания.

Время выдержки на стенде, необходимое для получения материалов высшего качества(Dt=30 0С, Dt=20 0С), равно 45-48 часам, что соответствует производительности свыше 2 тонн в час, то есть вдвое больше, чем в традиционной колпаковой печи с применением газа HNX, и это без перегрева внешних витков. Таким образом, участок, состоящий из 10 стендов, отжигает в месяц примерно 15000 тонн.

При охлаждении до температуры дрессировки время выдержки увеличивается всего лишь на 10 часов, а производительность стенда при этом все еще сохраняется в пределах 1,7 тонны в час. Дополнительные затраты выражаются в виде двух добавочных стендов и двух охлаждающих колпаков. Но при этом отпадает необходимость конечного охлаждения в местах с воздушным охлаждением, которое зачастую длится 2-3 дня. К тому же исключается расходы на дополнительный транспорт и опасность повреждения и коррозии.

Данные о расходе по сравнению с традиционными колпаковыми печами также свидетельствуют о результативности данных печей: благодаря экономящему энергию регулятору непрерывного действия, широко расставленным друг от друга высокоскоростным горелкам, большому центральному рекуператору и значительно сокращенному времени отжига расход природного газа, составляет примерно 17 м3/ч. Условием для получения возможно более низких тепловых потерь является газонепроницаемый вогнутый стенд с высокой степенью изоляции, в которую не может проникнуть водород, несмотря на его хорошую проницаемость.

На основании конвекции, проводимой наилучшим образом и получаемой за счет оптимально выбранных входного и выходного диффузоров, высокой несущей плиты, вогнутого герметичного стенда, вентилятора с большим диаметром всасывания и мощным двигателем, позволяющего очень быстро набрать полное число оборотов, и возможность продувки азотом во время нагревания и конечного охлаждения без потери времени на простой, достигается наиболее высокая производительность стенда, примерно на 20 % выше производительности печной установки конкурента (то есть фирмы LOI).

Описанная конструкция установки и достигнутые при этом преимущества делают объяснимым, почему система HICON/H2Rзавоевала прочное место в мире. Имеющиеся в наличии многочисленные рекомендации от потребителей указывают на то, что с появлением этой конструкции развилась новая технология производства, которая утвердила себя наравне с методом непрерывного отжига автолистовой стали, впервые запущенного в производство в Японии.

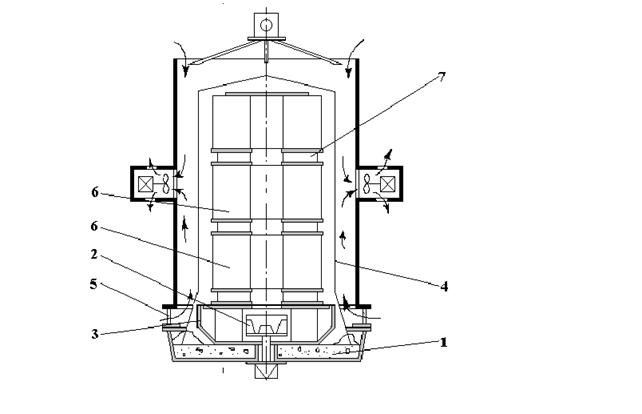

Еще одно изобретение, в котором ускорение процесса охлаждения достигается тем, что поток охлаждающего воздуха делится на два, причем один движется снизу, а другой - сверху до отсасывающих патрубков вентиляторов, которые располагаютсяв районе от1/3 до 2/3 высоты муфеля /4/.

Заявленный способ реализуется в устройстве для охлаждения металла в колпаковой печи, содержащем цилиндрический кожух, стойки и вентиляторы, в которомс целью ускорения процесса охлаждения металла, кожух выполнен открытым с обоих торцов, что обеспечивает получение открытых кольцевых зазоров для забора воздуха из цеха и снизу, и сверху, а патрубки с вентиляторами для удаления его из пространства между муфелем и кожухом охлаждающего колпака установлены в области от 1/3 до 2/3 высоты муфеля.

Общий вид предлагаемого устройства для охлаждения садки колпаковой печи представлен на рис. 2. Оно включает: общий коллектор, соединительный фланец, опоры, направляющие, вертикальные стояки и гибкий шланг. Стояки имеют круглые или щелевые отверстия, обращенные к охлаждаемой поверхности муфеля. Общий коллектор имеет 1-2 ряда отверстий, также обращенных к охлаждаемой поверхности. На общем коллекторе со стороны соединительного фланца закреплены баки с водой, соединенные с коллектором эжектирующими трубками. Общий коллектор соединен вертикально несущими и центрирующими стояками с траверсой, на которой установлена проушина для крюка мостового крана.

Колпак импульсного охлаждения муфеля.

1-

Рис.2

Данный способ реализуется также в устройстве, отличающимся от вышезаявленного тем, что с целью обеспечения равномерного заполнения движущимся воздухом кольцевого зазора между муфелем и кожухом колпака охлаждения, на внутренней поверхности кожуха, обращенной к муфелю, равномерно с разбивкой по окружности на интервалы 15-30 0 приварены ребра высотой 1/3-2/3 величины зазора, причем начало и окончание ребра, которые не доходят до уровня отверстий отводящих патрубков на расстояние 50-500 мм, смещены относительно друг друга на 60-90 0.

Данный способ реализуется также в устройстве, отличающегося от вышезаявленного тем, что с целью интенсификации теплообмена на внутренней поверхности кожуха, обращенной к муфелю, устанавливается два ряда ребер - нижний и верхний, расположенных симметрично по оси отверстий патрубков вентиляторов один над другим на расстоянии и с промежутком 1/10 высоты муфеля от верхнего и нижнего края колпака, каждое из которых выполнено из двух отрезков, образующих между собой угол 120-150 0, причем длина отрезковверхнего ряда в два раза меньше, чем нижнего, длина которого составляет 0,5-0,7 длины 1/4 окружности муфеля.

Заявленный способ охлаждения металла в колпаковой печи заключается в том, что поток охлаждающего воздуха делится на два, причем один движется снизу, а другой - сверху до отсасывающих патрубков вентиляторов. Колпаковая печь содержит стенд со встроенным циркуляционным вентилятором и направляющим аппаратом, а также расположенный на стенде муфель, уплотненный песочным затвором. Под муфелем установлены рулоны, разделенные по высоте конвекторными кольцами. В период охлаждения на стенд устанавливается специальное устройство, которое содержит кожух, стойки, устройство для транспортировки. В кожухе выполнены два отверстия, к которым присоединены патрубки. В последних расположены вентиляторы с электроприводом.

Данное устройство работает следующим образом. После окончания периода нагрева и выдержки стопы рулонов в колпаковой печи нагревательный колпак переносится на другой стенд, а вместо него с помощью крана за специальное устройство сверху на стопу, закрытую муфелем, устанавливается устройство охлаждения. Опоры располагаются на стенде. После фиксации кожуха на стенде подключается к электропитанию приводы вентиляторов, которые начинают просасывать холодный воздух из цеха через два кольцевых зазора сверху и снизу кожуха.

Основные преимущества предлагаемой конструкции следующие. В два раза уменьшается длина образующей муфеля, относительно которой движется воздух, поэтому его температура в среднем ниже и коэффициент теплоотдачи от муфеля выше и, следовательно, теплообмен в системе муфель-кожух более интенсивен. Так как поток разбивается на два, то уменьшается количество воздуха, проходящего через зазор между муфелем и кожухом и можно увеличить скорость, не увеличивая потерь на гидравлическое сопротивление системы, то есть при том же вентиляторе можно уменьшить зазор между муфелем и кожухом и увеличить теплообмен за счет конвекции и теплопроводности газового зазора. Вследствие того, что путь движения воздуха меньше, он не нагревается до температуры муфеля, что имеет место в существующих колпаках воздушного охлаждения, и в свою очередь не нагревает внутреннюю поверхность кожуха охлаждающего устройства до температуры муфеля, что исключает возможность образования двух параллельных поверхностей с одинаковой температурой, и обеспечивает теплообмен излучением от муфеля к кожуху, что значительно повышает скорость охлаждения садки. Высота расположения патрубков вентиляторов выбирается в зависимости от садки и диаметра рулонов, таким образом, чтобы температура воздуха, покидающего кольцевой зазор, не была равной температуре муфеля, что имеет место в области от 1/3 до 2/3 высоты муфеля. К достоинству данной конструкции охлаждающего устройства следует также отнести и то, что нагретый воздух выбрасывается на большем расстоянии от крановщиков, что улучшает условия их труда.

Рассмотрим развертку внутренней поверхности кожуха охлаждающего устройства, обеспечивающего равномерное заполнение движущимся воздухом кольцевого зазора. На внутренней поверхности кожуха приварены ребра высотой 1/3-2/3 величины зазора. Они расположены равномерно с разбивкой по окружности на интервалы 15-30 0, причем начало и окончание каждого ребра смещены относительно друг друга на 60-90 0, а окончание не доходит до уровня отверстий отводящих патрубков на 50-500 мм.

Преимущества данного устройства заключаются в следующем. Воздух по кольцевым зазорам движется не сразу к патрубкам, а вынужден более равномерно заполнить кольцевой зазор, причем приваренные ребра удлиняют его путь, что также приводит к улучшению процесса теплообмена между муфелем и охлаждающем его воздухом.

Так же следует рассмотреть развертку внутренней поверхности кожуха охлаждающего устройства, обеспечивающей интенсификацию теплообмена на его поверхности. К поверхности кожуха сверху и снизу отводящих отверстий приварены по два ряда ребер - верхний и нижний, расположенных симметрично по оси отверстий патрубков один над другим на расстоянии друг от друга и от края кожух равном 1/10 высоты муфеля. Каждое ребро состоит из двух отрезков, образующих между собой угол 120-150 0, причем длина нижнего отрезка составляет 0,5-0,7 длины 1/4 окружности муфеля, а отрезки верхнего ряда в два раза короче.

Преимущество данного устройства заключается в том, что оно обеспечивает турбулизацию воздушного потока внутри зазора между муфелем и кожухом, что приводит к увеличению интенсивности теплообмена и ускорению процесса охлаждения садки.

Указанные преимущества способа охлаждения металла в колпаковой печи и устройств его реализующих позволят сократить длительность периода охлаждения, повысить производительность одного стенда, сократить расход электроэнергии и защитного газа.

Изучение и анализ информации источников позволяет сделать вывод о возможности ускорения процесса охлаждения садки с небольшими конструктивными изменениями - является целесообразным изучить возможность охлаждения садки эжекторным воздухом, который в период охлаждения не используется на данном стенде.

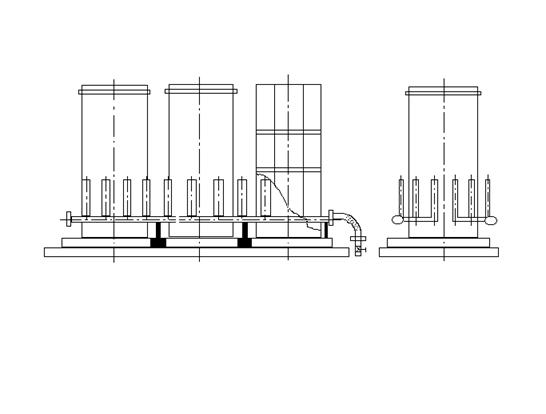

Этот метод был опробован на трехстопной колпаковой печи в ЛПЦ-5 ММК. Схема трехстопной колпаковой печи приведена на рис. 3.

Схема струйного охлаждения садки трехстопной колпаковой печи

Рис. 3

Использование упрощенного устройства струйного охлаждения при отжиге с обычными конвективными кольцами (КК) длительность периода охлаждения сократилась с 53,8 до 45,7 часов (12,3 %), а при охлаждении садки, в которой одно нижнее конвекторное кольцо заменено РКК, длительность охлаждения понизилась с 48,7 до 41,3 часов (18,38 %).

Применение РКК (радиационно-конвективных колец) привело к значительному выравниванию перепада температур по садке: он уменьшился с 55 0С до 40 0С, что обеспечивает лучшую равномерность механических свойств готовой жести.

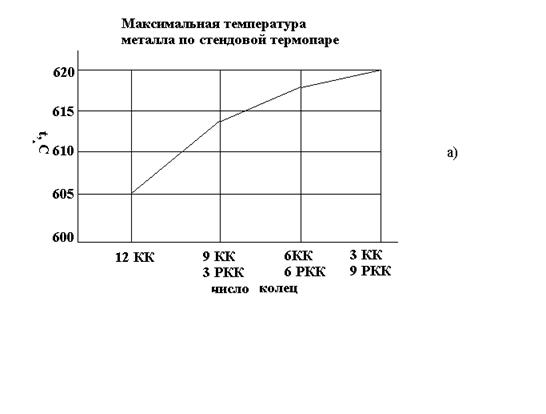

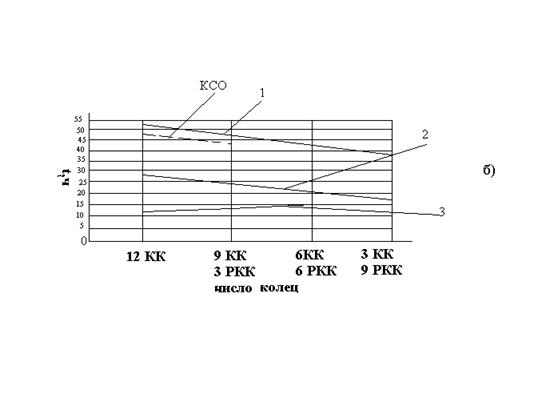

На рис. 4 представлены результаты изучения эффекта от использования упрощенного устройства колпака струйного охлаждения (КСО) и радиационно-конвективных колец (РКК).

Указанные результаты достигаются вследствие следующих новых технических решений:

1.

2.

Результаты экспериментального исследования КСО и РКК

1 - длительность охлаждения tохл=180 0С ; 2 - длительность охлаждения tн=580 0С;

3 - длительность охлаждения tв=660 0С.

Рис. 4

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. Методика исследований

Современные исследования тепловых агрегатов напрямую связаны с использованием математических моделей. Это объясняется сложностью и нестабильностью процессов, происходящих в печах. Математическая модель, если она достаточно адекватно описывает поставленную задачу, позволяет исследователю проанализировать влияние различных факторов на те или иные параметры, получить достоверные денные, на основании которых можно сделать выводы и в конечном итоге дать конкретные рекомендации.

Это существенно ускоряет и удешевляет процесс исследования, а в ряде случаев позволяет изучить процессы, ранее недоступные. Для исследования процессов теплообмена в колпаковых печах создана математическая модель, включающая в себя ряд уравнений с граничными условиями, описывающих эти процессы с определенными допущениями. Корректность математической модели определяется обоснованностью принятых при ее разработке допущений и правильностью ее адаптации к реальным условиям. В задачу данной работы и входит выполнение процесса привязки модели к конкретным условиям работы относительно АО «ММК».

2.1.1. Описание исследуемого объекта.

Используемая в дипломной работе математическая модель тепловой работы колпаковой печи была разработана на кафедре ТЭМП Московского государственного института стали и сплавов (Технологического университета) профессором кафедры Мастрюковым Б.С. и доцентом Гусевым Е.В. и опробована в условиях КарМК (Карагандинского металлургического комбината).//

Цель данной работы: выявить возможность применения данной модели к условиям работы Магнитогорского металлургического комбината, в частности, ЛПЦ-5.

При разработке математической модели колпаковой печи приняты следующие допущения:

1.

2.

3.

4.

5.

6. e¹f(l).

7.

8.

9.

Математическая модель включает в себя уравнения теплового баланса элементов печи, а также уравнения теплообмена и теплопередачи с соответствующими граничными условиями. В данной модели принят зональный метод расчета, при котором все рабочее пространство печи разбивается на зоны. В пределах каждой зоны температура и теплофизические параметры остаются постоянными. Цикл термообработки в колпаковых печах состоит из нагрева, выдержки и охлаждения. Теплообмен печи во всех трех периодах описывается одними и теми же уравнениями, только для периода охлаждения, когда снимают колпак, расчет теплообмена во внешнем контуре заменяется расчетом теплообмена с окружающей средой.

Во внутреннем контуре теплоперенос осуществляется излучением от муфеля к рулонам, а также конвекцией к защитному газу и от защитного газа к рулонам. Таким образом, в математическую модель теплообмена в этом контуре вошли уравнения теплопереноса теплопроводностью в рулоне, уравнения переноса тепла излучением в лучепрозрачной среде, а также уравнения теплового баланса защитного газа.

Математическая модель позволяет определять температурные поля садки, футеровки, муфеля, а также температуры продуктов сгорания и защитного газа в зависимости от изменения различных режимных параметров, как то: расход топлива, его калорийность, массивность садки и прочее. Кроме того, в модель входит блок управления печью с помощью которого можно задавать различные расходы газа на нагреве и выдержке, изменять вид регулирования как в период нагрева, так и в период выдержки.

1. В начальный момент времени имеются все температурные поля элементов печи: футеровки, муфеля, садки, защитного газа.

2.

3.

4.

4.1.

4.2.

4.3. пс и eпс.

4.4.

4.5.

(1)

(1)

где m- количество расчетных зон, принимающих участие в теплообмене излучением с зоной «i»;

eк- степень черноты зоны «к»;

Тк - температура зоны «к»;

Yi, k - обобщенный разрешающий угловой коэффициент

и

(2)

(2)

где s0 - постоянная Стефана-Больцмана;

А1 - поглощательная способность зоны «i»;

s0 = 5,67 * 10-8 Вт/м2К4;

находим коэффициенты теплоотдачи излучением и яркостные температуры для всех расчетных зон контура.

4.6.

4.7.

4.8.

5.

5.1.

5.2.

5.3.

5.4.

5.5.

5.6.

5.7.

6.

7.

(3)

(3)

где Тф - температура футеровки, К;

Тпс - температура продуктов сгорания, К;

Тм - температура муфеля, К;

а1, а2, а3 - эмпирические коэффициенты;

и

(4)

(4)

где Тр - температура боковой поверхности нижнего рулона, К;

Тэг -температура защитного газа на выходе из

диффузора направляющего аппарата стенда, К;

в1, в2, в3, в4 - эмпирические коэффициенты;

dмrмсм(Тм)×(dТм/dt)=aлс(Тпс-Тм)+aзг(Тзг-Тм)+aизл.,внут.×(Тизл.,внут.-Тм)+aизл.,нар.×(Тизл.,нар.-Тм) (5)

8.

(6)

(6)

где В - расход топлива, м3/с;

Тст - температура стендовой термопары, К;

Тзт - температура зональной термопары, К;

Тзадст , Тзадзт - задание по стендовой и зональной термопары,

и определяем расход топлива на новом шаге по времени:

1.

2.

Тзадст=f(t) и Тзадзон=f(t).

Данная математическая модель, как указывалось выше, была адаптирована дляКП КарМК в данном исследовании проведена адаптация к условиям работы КП ЛПЦ-5 ММК.

2.1.2.

При адаптации математической модели к условиям ЛПЦ-5 ММК были приняты следующие значения основных параметров, влияющих на длительность и качество отжига в колпаковой печи. Эти значения приведены в табл. 8 -17.

Таблица 8

Данные по конструкции печи

|

Колпак |

Муфель |

Внутренний |

||||||

|

Высота от стенда, мм |

Внутренний радиус, мм |

Высота от стенда, мм |

Толщина, мм |

Внутренний радиус, мм |

радиус рулонов, мм |

|||

|

5735 |

1605 |

5400 |

0.800 |

1150 |

800 |

|||

Таблица 9

Футеровка колпака

|

Толщина свода печи, мм |

Толщина боковых стен, мм |

Толщина горелочного пояса, мм |

|

130 |

135 |

230 |

Таблица 10

Циркуляция в колпаковой печи

|

Производительность ЦВ, тыс. м3/ч |

Время |

Время |

Объем |

|

|

продувка |

отжиг |

продувки N2, ч |

продувки Н2, ч |

продувки, N2, м3/ч |

|

14,000 |

12,000 |

2,000 |

2,000 |

23,000 |

Таблица 11

Отопление в колпаковой печи

|

Максимум |

Минимум |

Температура |

||||

|

Расход газа, м3/ч |

Коэффициент расхода воздуха |

Расход газа, м3/ч |

Коэффициент расхода воздуха |

подогрева воздуха, 0С |

||

|

144,000 |

1,100 |

20,000 |

1,300 |

20 |

||

Таблица 12

Холодильники в колпаковой печи

|

Площадь поверхности теплообмена, м2 |

Средний коэффициент теплопередачи, Вт/(м2К) |

Температура охлаждающей воды, 0С |

Расход охлаждающей воды, м3/с |

Место выдачи газа из холодильника |

|

55,000 |

20,000 |

20,000 |

1,800 |

к муфелю |

Таблица 13

Состав природного газа, %

|

СО2 |

N2 |

H2O |

CO |

H2 |

H2S |

CH4 |

C2H6 |

C3H8 |

C4H10 |

C5H12 |

O2 |

C2H2 |

|

0,000 |

2,000 |

0,000 |

0,000 |

0,000 |

0,000 |

97,6 |

0,400 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

Таблица 14

Режим отжига в колпаковой печи

|

Начальный период (задание): колпак |

Первая выдержка |

Скорость подъема на вторую ступень, 0С/час |

Вторая выдержка |

Условия окончания отжига, время или темпера-тура холодной точки |

Темпера-тура окончания отжига (по холодной точке) |

Время простоя под горячим колпаком |

Температура распаковки |

|||||||

|

продолжи-тельность, час |

темпера-тура, 0С |

продолжи-тельность, час |

темпера-тура, 0С |

|||||||||||

|

870,00 |

6,00 |

580,00 |

70,00 |

10,00 |

650,00 |

что быстрее |

690,00 |

2,00 |

150,00 |

|||||

Таблица 15

Начальные условия и параметры расчета для отжига

|

Начальные условия |

Параметры расчета (настройка) |

||||

|

Температура колпака, 0С |

Температура рулона, 0С |

Шаг по времени |

Пирометри- ческий коэффициент |

Степень черноты торца верхнего рулона |

|

|

400,000 |

60,000 |

300,000 |

0,650 |

0,990 |

Изменением настроечных коэффициентов (табл. 16), было обеспечено соответствие реального и расчетного режима отжига в колпаковых печах ЛПЦ-5, причем длительность нагрева и выдержки составляет 128 часов, а охлаждения - 63 часа.

Таблица 16

Настроечные коэффициенты

|

Коэффициент контакта газа с торцом рулона |

Коэффициент заполнения витков в рулоне |

Тст А×Тмуф+В×Тр+С×Тзг |

Тк А×Тколп+В×Тмуф+С×Тпс |

||||||||||||||

|

100 0С |

300 0С |

500 0С |

700 0С |

100 0С |

300 0С |

500 0С |

700 0С |

А |

В |

С |

А |

В |

С |

К |

|||

|

1,300 |

1,400 |

1,500 |

1,600 |

0,002 |

0,002 |

0,002 |

0,002 |

0,050 |

0,050 |

0,900 |

0,100 |

0,800 |

0,100 |

0,700 |

|||

Таблица 17

Сведения о садки колпаковой печи (4 рулона)

|

Толщина полосы, мм |

Ширина полосы, высота рулона, мм |

Плотность смотки, % |

Вес рулона, т |

Наружный радиус рулона, мм |

Тип конвектор-ного кольца |

Доля защитного газа, проходя-щего в кольцо, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1,500 |

1250 |

0,97 |

23,000 |

975 |

Серийные |

30,000 |

|

1,500 |

1250 |

0,97 |

23,000 |

975 |

Серийные |

30,000 |

|

1,500 |

1250 |

0,97 |

23,000 |

975 |

Серийные |

20,000 |

|

1,500 |

1250 |

0,975 |

23,000 |

975 |

Серийные |

15,000 |

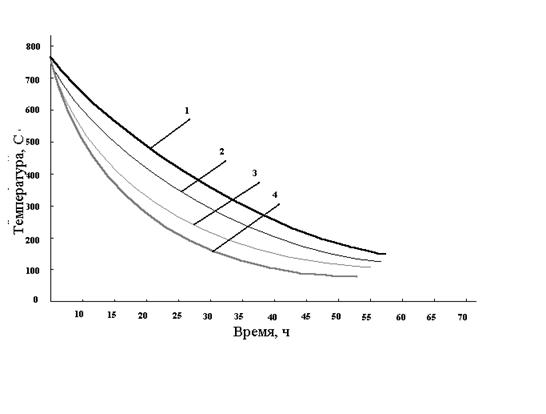

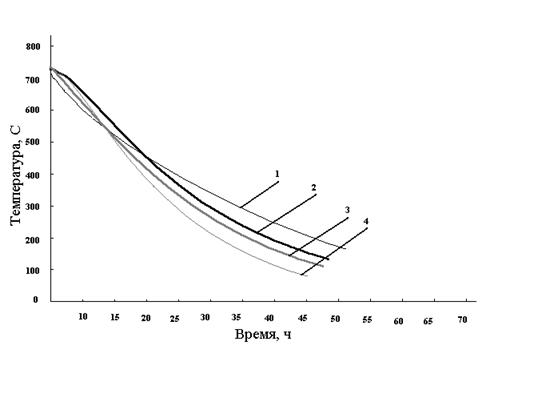

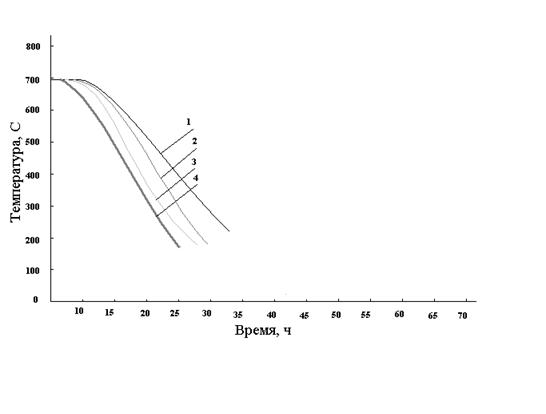

На рис. 5 приведены кривые изменения коэффициента теплообмена к воздуху - a. Начальное значение этого коэффициента равно 50, дальнейшее его изменение приведет к сокращению процесса охлаждения. Чтобы достичь изменения скорости процесса охлаждения рулонов под муфелем на 25 %, величина коэффициента a должна равняться 82,53. Также на рис. 5 приведены кривые охлаждения, при которых коэффициент теплообмена к воздуху соответственно равен 75 и 100.

Влияние коэффициента теплообмена к воздуху - a на скорость охлаждения садки колпаковой печи

1. a=50 Вт /(м2×К),2. a=75 Вт /(м2×К),3. a=82.53 Вт /(м2×К),4. a=100 Вт /(м2×К)

Рис. 5

3.

3.1.

В данном разделе проводится анализ потенциально опасных и вредных производственных факторов, сопутствующих работе с персональным компьютером. Анализ условий труда имеет основное значение для разработки мероприятий, обеспечивающих защиту работающих от опасных и вредных производственных факторов.

Результаты анализа потенциально опасных и вредных производственных факторов представлены в табл. 18, в соответствии с ГОСТ 12.0.003-74 /7/.

Таблица 18

Потенциально опасные и вредные факторы

|

Наименование операции |

Используемое оборудование |

Опасные и вредные факторы |

|

1 |

2 |

3 |

|

Работа с ПК |

Процессор, монитор, защитный экран, клавиатура |

Ультрафиолетовое излучение, рентгеновское излучение, гиподинамия, прямая и отраженная блескость |

|

Работа с ПК и принтером |

ПК, принтер |

Опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека, U=220 В |

Продолжение табл. 18

|

1 |

2 |

3 |

|

Работа с сопутствующей литературой |

Учебники, тетради |

Недостаток естественного освещения, пониженная контрастность |

|

Работа с принтером |

Матричный принтер |

Повышенный уровень шума на рабочем месте |

3.2.

Исследовательская работа проводится в машинном зале, расположенном в подвале пятиэтажного здания и имеющем следующие размеры: площадь - 48 м2, высота - 3,5 м2, объем - 168 м3. Стены зала кирпичные, покрыты штукатуркой и краской. Пол покрыт линолеумом, потолок побелен.

Все оборудование, применяемое в машинном зале, соответствует «Санитарным нормам проектирования промышленных предприятий /7/,/11/, /13/ и его характеристики приведены в табл. 19.

Число одновременно работающих преподавателей и студентов не должно превышать 14 человек. При этом на одного человека приходится 12 м3 объема и 3,48 м2 площади.

Категория работ - легкая. Работы производятся сидя за столом перед экраном монитора, не связаны с переносом тяжестей, не требуют больших физических усилий.

В машинном зале отсутствует избыток тепла, поддерживаются условия для создания благоприятного микроклимата. Все данные по климатическимусловиям приведены в

табл. 20.

Таблица 19

Оборудование машинного зала

|

Наименование оборудования |

Количество, шт. |

Площадь, м2 |

|

1. 2. 3. 4. 5. 6. 7. |

11 2 8 2 2 1 18 |

6,5 1,7 24,0 3,6 6,3 0,6 5,3 |

|

ИТОГО: |

48,0 |

Таблица 20

Климатические параметры машинного зала

|

Параметры |

Значение |

|

1. 0С 2. 0С 3. 4. |

20 22 50-60 0,1 |

В качестве нагревательных приборов в холодный период года используются водяные радиаторы с температурой воды до 80 0С.

В машинном зале предусмотрено естественное и искусственное освещение. Нормы естественного освещения приведены в табл. 21, составленной по СНИП II-4-79 /20/ -/23/.

Искусственноеосвещение машинного зала представляет собой общее освещение люминесцентными лампами. Нормы искусственного освещения приведены в табл. 22.

Электроснабжение машинного зала осуществляется присоединением к низковольтной сети энергосистемы. По опасности поражения электрическим током машинный зал относится к помещениям с повышенной опасностью. Возможно одновременное касание металлического корпуса электроустановки и заземленного трубопровода.

Выполняемые работы относятся пожароопасным категории «В».

Помещение по пожароопасности классифицируется как категории П1-1а, так как в немнаходятся сгораемые предметы: компьютеры, принтеры, шкафы, столы, стулья. Здание имеет II степень огнестойкости. Стены и перегородки здания несгораемые, имеют предел огнестойкости 0,25-0,75 часов. Для тушения пожара в здании предусмотрены огнетушители ОП-5, для тушения электроустановок ОУ-5.

Проход между столами - 4 метра. Столы с компьютерами стоят вдоль стен. Ширина выхода - 1,7 метра. Расстояние от наиболее удаленного рабочего места до выхода из помещения - 9 метров. Машины имеют закрытое исполнение. Это удовлетворяет требованиям СНИП II-2-80 /21/.

Таблица 21

Нормы естественного освещения

|

Выполняе-мая операция |

Наимень-ший объект, мм |

Разряд зрительных работ |

КЕО для Шпояса, % |

Световой пояс |

Коэффи-циент светового климата |

Коэффи-циент солнечного климата |

КЕО, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Считыва-ние информа-ции с мони- тора |

0,5 |

III |

5 |

III |

1 |

1 |

5 |

Продолжение табл. 21

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Работа с клавиату-рой |

1 |

V |

3 |

III |

1 |

1 |

3 |

|

Распечатка на принтере |

5 |

V |

3 |

II |

1 |

1 |

3 |

Таблица 22

Нормы искусственного освещения

|

Выполняемая операция |

Разряд зритель- ных работ |

Контраст объекта с фоном |

Характеристика фона |

Освещенность комбинирован-ная, лк |

Освещенность общая, лк |

|

Считывание информации с монитора Работа с клавиатурой Распечатка на принтере |

III V V |

большой средний средний |

средний светлый светлый |

400 400 400 |

200 200 200 |

3.3.

3.3.1.

Необходимо улучшить освещенность машинного зала и пересмотреть количество люминесцентных ламп.

Исходные данные: лампы - ЛБ 40; площадь зала - 48 м2; освещенность - 200 лк; высота подвеса - 3,5 м; коэффициент запаса - 1,5

Определяем суммарную мощность осветительной установки и количество светильников методом удельной мощности.

Удельная мощность установки:

Py = 18 Вт/м2 ,

Суммарная мощность установки вычисляется по формуле:

Pх= Py×S, (7)

где S - площадь зала, м2;

Px = 18×48 = 864 Вт

Количество светильников вычисляется по формуле:

N = Px/(Pл×n) (8)

где Pл - мощность одной лампы, Вт;

n- количество светильников в лампе, шт.

N = 864 / (400×3) = 7

Результаты расчетов показали, что необходимо добавить один светильник к шести имеющимся.

3.3.2.

Для ослабления излучения мониторов установлены защитные экраны «SEPOMS F-14SB» на монитор каждого компьютера. Количество защитных экранов - 11 штук. Данные экраны позволяют снизить аккумуляцию статического электричества, поглощают 100 % ультрафиолетового и рентгеновского излучения.

3.3.3.

ГОСТ 12.1.038-83 /21/ устанавливает предельно допустимые напряжения прикосновения и токи, протекающие через тело человека. В данном случае при наличии переменного тока частотой 50 Гц допустимое напряжение прикосновения должно быть не более 2 В, а ток - не более 0,3 мА. Вследствие этого необходимо произвести расчет защитного заземления.

Исходные данные для расчета приведены в табл. 23.

Имеем также: тип заземлителя - стержневой (трубчатый с толщиной стенки 3,5 мм); заземлитель - заглубленный; расположение вертикальных заземлителей - по четырехугольному контуру; грунт - чернозем; климатическая зона - III.

Расстояние между трубами определяем по формуле:

Lт = С×lт, (9)

где С - константа для расчета заглубленных заземлителей;

Lт = 1×100 = 100 см

Таблица 23

Расчет защитного заземления

|

Исходные данные |

Обозначение |

Величина |

|

1. 2. 3. 4. 5. 6. |

I3 Iт dт b h R3 |

3 100 6 6 120 4 |

Вычисляем расстояние от поверхности земли до середины трубы по формуле:

t = h+lт/2 (10)

t = 120+100/2 = 170

Определяем наибольшее допустимое сопротивление заземления по формуле:

R3 = 125/I3 (11)

R3 = 125/3 = 41 Ом

Вычисляем расчетное удельное сопротивление грунта для труб по формуле:

Pрас.т. = Pтабл×КГГ (12)

где Pрас.т.- удельное сопротивление грунта, Ом×см;

КГГ - повышающий коэффициент для стержневого заземлителя;

Pрас.т. = 20000×1,5 = 30000 Ом×см

Определяем расчетное удельное сопротивление грунта для соединительной полосы по формуле:

Pрас.т. = Pтабл× КГГ , (13)

где КГГ - повышающий коэффициент для полосового заземлителя;

Pрас.т. = 20000×3,25 = 65000 Ом×см

Количество труб, которое необходимо забить в грунт, без учета коэффициента экранирования определяем по формуле:

nт ×hэт = Rт/R3 , (14)

nт ×hэт =174,25/4 = 44 шт

Необходимое количество труб с учетом коэффициента экранирования определим по формуле:

nтэ = nт/hэт (15)

где nтэ - количество труб, шт.;

hэт - коэффициент экранирования;

nтэ = 44/0,48 = 92 шт

Расчетное сопротивление трубчатых заземлителей без учета соединяющей полосы определяем по формуле:

Rрас.n= Rт/nтэ ×hэт , (16)

Rрас.n= 174,25/92×0,48 = 3,95 Ом

Вычисляем длину соединяющей полосы по формуле:

Lсп = 1,05×Lт(nтэ-1) (17)

Lсп = 1,05×100(92-1) = 9,555 м

3.4.

Списанные и непригодные к эксплуатации компьютеры утилизируют. В ломе содержатся: золото, серебро, алюминий, медь, никель и пластмассовый лом. Все это можно, после последующей обработке вторично использовать в промышленности.

4. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

4.1.

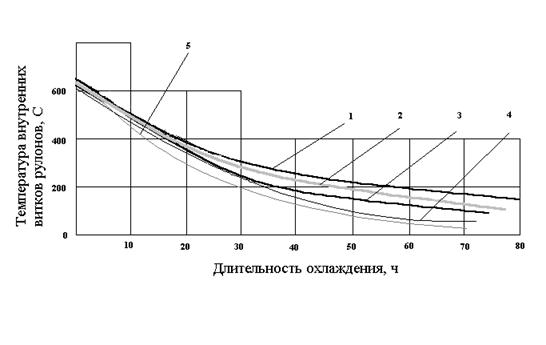

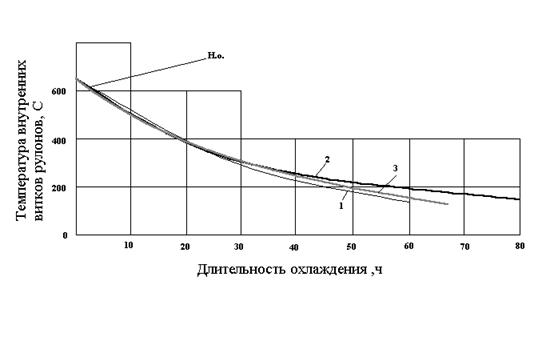

На основе проведенных исследований, с помощью математической модели, где изучалось влияние вида атмосферы на длительность периода охлаждения, получены результаты которые представлены на рис. 6 -11.

Кривые охлаждения садки колпаковой печи при различном содержании водорода в газе

1 - 5 % Н2; 2 - 25 % Н2; 3 - 50 % Н2; 4 - 75 % Н2; 5 - 100 % Н2

Рис. 6

На рис. 6 представлены данные расчета процесса охлаждения при обычных серийных конвективных конвекторных кольцах, с различным содержанием Н2 в защитной атмосфере.

Видно, что повышение процентного содержания водорода в защитной атмосфере колпаковой печи позволяет ускорить процесс охлаждения садки на 15-20 %. Налицо увеличение экономичности и производительности КП, но возрастают потребности в дополнительном подводе водорода, что повышает требования к условиям безопасности.

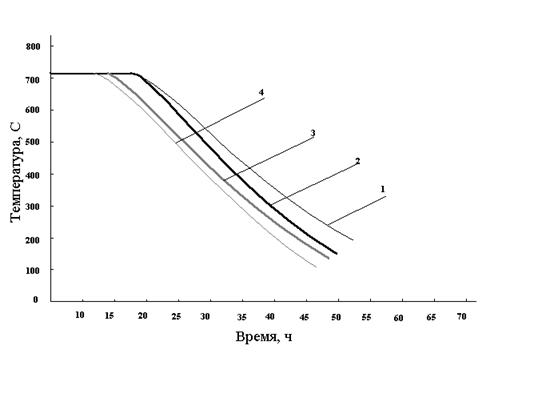

Кривые охлаждения садки колпаковой печи при использовании РКК с содержанием водорода в защитном газе - 5 %

1- 1 РКК, 2 - 2 РКК, 3 - 3 РКК, 4 - 4 РКК

Рис. 7

Из дальнейшего изучения факторов, влияющих на скоростьохлаждения садки и качество производимой продукции в печи, следующим этапом было применения радиационно-конвективных колец (конструкция МИСиС - Стальпроект - НЛМК) при различной концентрации водорода в защитном газе.

На рис. 7 представлены графики, полученные при использовании РКК высотой 200 мм при различном процентном содержании водорода в защитной атмосфере.

Из приведенных графиков следует, что скорость процесса охлаждения садки увеличивается на 10-18 %, по сравнению с процессами без использования РКК. Этот способ охлаждения более эффективен, чем охлаждение без использования РКК, причем эти кольца, обеспечивают и улучшение прогрева садки.

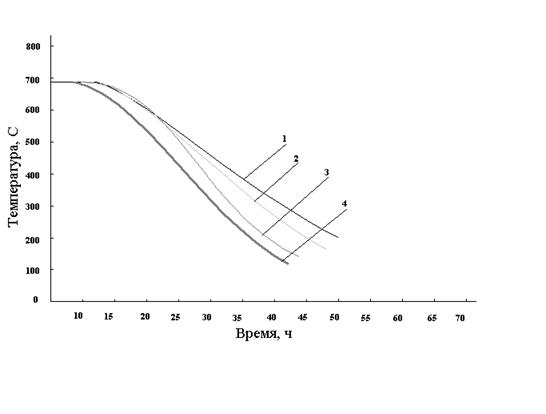

На рис. 8 представлены графики, полученные на основе исследования садки колпаковойпечи,с использованием РКК, но с содержанием водорода в защитном

газе 25 %.

Кривые охлаждения садки колпаковой печи при использовании РКК с содержанием водорода в защитном газе -25 %

1- 1 РКК, 2 - 2 РКК, 3 - 3 РКК, 4 - 4 РКК

Рис. 8

Из показанных выше графиков (рис. 8) видно, с увеличением содержания водорода в защитном газе, а именно 25 %, длительность процесса охлаждения сокращается, в среднем, на 21 %.

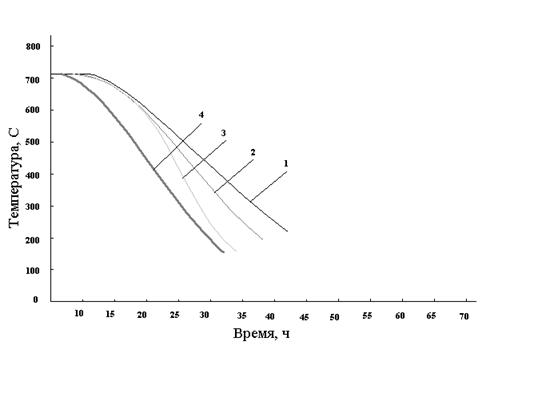

При использовании 50 % водорода в защитном газе колпаковой печи, где также применялись РКК (рис. 9), наблюдалось сокращение процесса охлаждения садки печи приблизительно на 23 % цикла охлаждения.

Кривые охлаждения садки колпаковой печи при использовании РКК с содержанием водорода в защитном газе - 50 %

1- 1 РКК, 2 - 2 РКК, 3 - 3 РКК, 4 - 4 РКК

Рис. 9

Более быстрый способ охлаждения садки колпаковой печи приведен на рис. 10.

В данном опыте, также использовались РКК от 1 до 4 на садку, но водородная среда в защитном газе была больше, чем в предыдущем, она составила 75 % всего газа.

Скорость охлаждения садки колпаковой печи увеличилась на 27,6 %.

Кривые охлаждения садки колпаковой печи при использовании РКК с содержанием водорода в защитном газе - 75 %

1- 1 РКК, 2 - 2 РКК, 3 - 3 РКК, 4 - 4 РКК

Рис. 10

На рис. 11 представлены результаты эксперимента, то есть кривые охлаждения полученные в полностью водородной среде защитного газа. Скорость охлаждения садки увеличилась на 30 % (по сравнению с охлаждением в среде защитного газа с 5 % Н2).

Кривые охлаждения садки колпаковой печи при использовании РКК с содержанием водорода в защитном газе - 100 %

1- 1 РКК, 2 - 2 РКК, 3 - 3 РКК, 4 - 4 РКК.

Рис. 11

По результатам исследований была составлена сводная таблица, в которой в обобщенном виде представлены результаты расчетного эксперимента (проводившегося на математической модели), при различном содержании водорода в защитной среде колпаковой печи и с использованием радиационно-конвективных конвекторных колец - РКК.

В табл. 24, также как и на графиках охлаждения, заметны положительные и отрицательные стороны того или иного эксперимента, проводимого на модели колпаковой печи ЛПЦ-5 применительно к условиям ММК.

Таблица 24

Влияние различных факторов на скорость процесса охлаждения в колпаковой печи

|

Показатели, влияющие на изменение хода процесса охлаждения садки |

Время охлаждения, ч |

|

Содержание в защитном газе (з. г.) 5 % - Н2 |

69,3 |

|

Содержание в защитном газе (з. г.) 25 % - Н2 |

46,10 |

|

Содержание в защитном газе (з. г.) 50 % - Н2 |

44 |

|

Содержание в защитном газе (з. г.) 75 % - Н2 |

43,30 |

|

Содержание в защитном газе (з. г.) 100 % - Н2 |

40,40 |

|

Содержание в з.г. 5 % Н2+1 РКК |

37,3 |

|

Содержание в з.г. 5 % Н2+2 РКК |

41 |

|

Содержание в з.г. 5 % Н2+3 РКК |

42,3 |

|

Содержание в з.г. 5 % Н2+4 РКК |

45 |

|

Содержание в з.г. 25 % Н2+ 1 РКК |

37,4 |

|

Содержание в з.г. 25 % Н2+2 РКК |

40,3 |

|

Содержание в з.г. 25 % Н2+3 РКК |

42 |

|

Содержание в з.г. 25 % Н2+4 РКК |

43,2 |

|

Содержание в з.г. 50 % Н2+1 РКК |

33 |

|

Содержание в з.г. 50 % Н2+2 РКК |

35,4 |

|

Содержание в з.г. 50 % Н2+3 РКК |

38,3 |

|

Содержание в з.г. 50 % Н2+4 РКК |

39 |

|

Содержание в з.г. 75 % Н2+1 РКК |

30,2 |

|

Содержание в з.г. 75 % Н2+2 РКК |

30,4 |

|

Содержание в з.г. 75 % Н2+3 РКК |

31,4 |

|

Содержание в з.г. 75 % Н2+4 РКК |

32,3 |

|

Содержание в з.г. 100 % Н2+1 РКК |

30 |

|

Содержание в з.г. 100 % Н2+2 РКК |

29,3 |

|

Содержание в з.г. 100 % Н2+3 РКК |

28,3 |

|

Содержание в з.г. 100 % Н2+4 РКК |

28 |

Следовательно применение 100% Н2 и 4-х или 3-х радиационно-конвективных колец позволяют уменьшить длительность периода охлаждения на 53,58%.

4.2. Анализ результатов исследования устройства струйного охлаждения садки

Разработано устройство для охлаждения металла в одностопной колпаковой печи относится к термической обработке плотносмотанных рулонов тонколистовой холоднокатаной полосы, например жести, автолиста и может быть использовано в черной и цветной металлургии /2/.

Целью изобретения является ускорение процесса охлаждения металла в одностопной колпаковой печи.