Композиционные и порошковые материалы

| Загрузить архив: | |

| Файл: ref-9709.zip (87kb [zip], Скачиваний: 242) скачать |

Министерство образования Российской Федерации

Тюменский государственный нефтегазовый университет

Кафедра ТКМиМ

РЕФЕРАТ

на тему:«Композиционные и порошковые материалы»

Выполнил:

НР00-1

Проверил: Теплоухов О.Ю.

Тюмень – 2001

Содержание

1.Основы

порошковой металлургии 3

1.1. Способы получения и технологические свойства порошков 3

1.2. Металлокерамические материалы 3

2.Конструкционные порошковые материалы 5

3.Изготовление

металлокерамических деталей 7

3.1. Приготовление смеси 7

3.2. Способы формообразования заготовок и деталей 7

3.3. Спекание и окончательная обработка заготовок 9

3.4. Технологические требования, предъявляемые к конструкциям деталей из металлических

порошков 9

4.Композиционные

материалы с металлической матрицей 10

4.1. Волокнистые композиционные материалы 10

4.2. Дисперсно-упрочненные композиционные материалы

12

5.Композиционные

материалы с неметаллической матрицей 13

5.1. Общие сведения, состав и классификация 13

5.2. Карбоволокниты 14

5.3. Карбоволокниты с углеродной матрицей 15

5.4. Бороволокниты 15

5.5. Органоволокниты 17

Литература 18

1. ОСНОВЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

1.1. Способы получения и технологические свойства порошков

Металлокерамика, или порошковая металлургия – отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Сущность порошковой металлургии заключается в том, что из металлического порошка или смеси порошков прессуют заготовки, которые затем подвергают термической обработке – спеканию.

Порошковой металлургией можно получать детали из особо тугоплавких металлов, из нерастворимых друг в друге металлов (вольфрам и медь, железо и свинец и т. д.), пористые материалы и детали из них, детали, состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов.

Металлические порошки состоят из очень мелких частиц (0,5–500 мкм) различных металлов и их окислов. Порошки получают механическим и физико-химическим путем.

Для механического измельчения твердых и хрупких материалов применяют шаровые, вибрационные мельницы и бегуны. Порошки из пластичных и легкоплавких металлов и сплавов получают различными способами, основанныминараздуве жидкого материала струей воды или газа. Механическим путем, как правило, получаютпорошки изотходовосновного производства.

К физико-химическим способам получения порошков относят восстановление окислов металлов, электролиз и др.

Окислы металлов можно восстанавливать газообразными или твердыми восстановителями. Наибольшее практическое применение нашли газообразные углеродистые и углеводородистые соединения (природный газ, доменный, углекислый газ) и водород. Электролизом водных растворов солей получают тонкие и чистые порошки различных металлов исплавов. Порошки из редких металлов (тантала, циркония, титана и др.) получают электролизом расплавленных солей.Режимы и технология изготовления порошков физико-химическим путем приведенывсправочной литературе.

Основными технологическими свойствами порошков являются текучесть, прессуемость и спекаемость.

Текучесть — способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности. Количественной оценкой текучести является скорость вытекания порошка через отверстие диаметром 1,5–4,0 мм в секунду.

Прессуемость характеризуется способностью порошка уплотняться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их размеров и формы и повышается с введением в его состав поверхностно-активных веществ.

Под спекаемостъю понимают прочность сцепления частиц в результате термической обработки прессованных заготовок.

1.2. Металлокерамические материалы

Порошковой металлургией получают различные конструкционные материалы для изготовления заготовок и готовых деталей. Большое применение находят материалы со специальными свойствами.

Из антифрикционных металлокерамических материалов изготовляют подшипники скольжения для различных отраслей промышленности. В антифрикционных материалах с пористостью 10–35% металлическая основа является твердой составляющей, а поры, заполняемые маслом, графитом или пластмассой, выполняют роль мягкой составляющей. Пропитанные маслом пористые подшипники способны работать без дополнительной смазки в течение нескольких месяцев, а подшипники со специальными «карманами» для запаса масла – в течение 2–3 лет. Во время работы подшипника масло нагревается, вытесняется из пор, образуя смазочную пленку па трущихся поверхностях. Такие подшипники широко применяют в машинах для пищевой промышленности, где попадание смазки в продукцию недопустимо.

Для пористых антифрикционных материалов используют железо-графитовые, железо-медно-графитовые, бронзо-графитовые, алюминиево-медно-графитовые и другие композиции. Процентный состав этих композиций зависит от эксплуатационных требований, предъявляемых к конструкциям деталей.

Фрикционные материалы представляют собой сложные композиции на медной или железной основе. Коэффициент трения можно повысить добавкой асбеста, карбидов тугоплавких металлов и различных окислов. Для уменьшения износа в композиции вводят графит или свинец. Фрикционные материалы обычно применяют в виде биметаллических элементов, состоящих из фрикционного слоя, спеченного под давлением с основой (лентой или диском).

Коэффициент трения по чугуну без смазки для фрикционных материалов на железной основе 0,4–0,6. Они способны выдерживать температуру в зоне трения до 500–600° С. Применяют фрикционные материалы в тормозных узлах и узлах сцепления (в самолетостроении, автомобилестроении и т. д.).

Из высокопористых материалов изготовляют фильтры и другие детали. В зависимости от назначения фильтры выполняют из порошков коррозионно-стойкой стали, алюминия, титана, бронзы и других материалов с пористостью до 50%. Металлические высокопористые материалы получают спеканием порошков без предварительного прессования или прокаткой их между вращающимися валками при производстве пористых лент. В порошки добавляй вещества, выделяющие газы при спекании.

Металлокерамические твердые сплавы характеризуются высокой твердостью, теплостойкостью и износостойкостью. Поэтому, из них изготовляют режущий и буровой инструменты, а также наносят на поверхность быстроизнашивающихся деталей и т.д.

Основойизготовления твердых сплавов являются порошки карбидов тугоплавких металлов (WC, TiC, TaC). В качестве связующего материала применяют кобальт. Процентное соотношение указанных материалов выбирают в зависимости от их назначения

Порошковой металлургией изготовляют алмазно-металлические материалы, характеризующиеся высокими режущими свойствами. В качестве связующего для алмазных порошков применяют металлические порошки (медные, никелевые и др.) или сплавы. Наибольшей твердостью характеризуются материалы из карбидов бора (эльбор).

Из жаропрочных и жаростойких материалов изготовляют детали, работающие при высоких температурах. Эти материалы должны иметь высокую жаропрочность, стойкость против ползучести и окисления. Металлические сплавы на основе никеля, титана, тантала, вольфрама и других элементов отвечают этим требованиям при работе до температур 850–900° С.

При более высоких температурах (до 3000° С) можно использовать тугоплавкие и твердые соединения типа окислов, карбидов, боридов и др. Однако эти материалы имеют высокую хрупкость и поэтому в чистом виде не могут быть использованы в качестве конструкционныхматериалов дляизготовленияразличных деталей.

Применение порошковой металлургии позволяет повысить пластичность этих хрупких тугоплавких соединений. В качестве металлической связкивыбирают металлы и сплавы, жаропрочностькоторыхблизка жаропрочности тугоплавких соединений. Они должны не образовывать химических соединений, быть мало растворимыми в тугоплавких соединениях, а также иметь близкие значения коэффициентов линейного расширения, теплопроводности и модуля упругости.

Технология изготовления жаропрочных конструкционных материалов характеризуетсяотдельными специфическими особенностями.

Порошковую металлургию широко применяют для получения материалов со специальными электромагнитными свойствами (постоянные магниты, магнитодиэлектрики, ферриты и т.д.).

2. КОНСТРУКЦИОННЫЕ ПОРОШКОВЫЕ МАТЕРИАЛЫ

Порошковыми называют материалы, изготовляемые путем прессования металлических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре 0,75–0,8ТПЛ. Различают пористые и компактные порошковые материалы.

Пористыми называют материалы, в которых после окончательной обработки сохраняется 10–30% остаточной пористости. Эти сплавы используют главным образом для изготовления антифрикционных деталей (подшипников, втулок) и фильтров.

Антифрикционные порошковые сплавы имеют низкий коэффициент трения, легко прирабатываются, выдерживают значительные нагрузки и обладают хорошей износостойкостью.

Подшипники из порошковых сплавов могут работать без принудительного смазывания за счет «выпотевания» масла, находящегося в порах.

Подшипники изготовляют из сплавов железа и 1–7% графита (ЖГр1, ЖГрЗ, ЖГр7) и бронзографита, содержащего 8–10% Sn и 2–4% графита (БрОГр10–2, БрОГр8–4 и др.).

Структура металлической основы железографитовых материалов должна быть перлитной, с массовой долей связанного углерода ~1,0%. Такая структура допускает наиболее высокие скорости и нагрузки при наименьшем износе подшипников. Добавка к железографитовым материалам серы (0,8–1,0%) или сульфидов (3,5–4,0%), образующих сульфидные пленки на трущихся поверхностях, улучшает прирабатываемость, уменьшает износ и прихватываемость сопряженных деталей.

Коэффициент трения железографита по стали при смазке 0,07–0,09. Подшипники из железографита применяют при допустимой нагрузке не более 1000–1500 МПа и максимальной температуре 100–200°С. Коэффициент трения бронзографита по стали без смазывания 0,04–0,07 и со смазыванием 0,05–0,007. Допустимая нагрузка 400–500 МПа и рабочая температура не выше 200–250°С.

Механические свойства железографита: σB=180÷300 МПа и твердость 60–120 НВ, а бронзиграфита: σB=30÷50 МПа, твердость 25–50 HВ.

Спеченные материалы на основе железа и меди используют и для фрикционных изделий (дисков, сегментов) в тормозных узлах. Фрикционные изделия должны иметь высокий коэффициент трения, достаточную механическую прочность и хорошее сопротивление износу. Для повышения коэффициента трения в состав фрикционных материалов вводят карбиды кремния, бора, тугоплавкие оксиды и т.д. Компонентами твердого смазочного материала служат графит, свинец, сульфиды и др.

Коэффициент трения по чугуну (трение без смазочного материала) для материала на железной основе составляет 0,18–0,40, а на медной основе – 0,17–0,25.

Фрикционные сплавы на медной основе применяют для условий жидкостного трения в паре с закаленными стальными деталями (сегменты, диски сцепления и т.д.) при давлении до 400 МПа и скорости скольжения до 40 м/с смаксимальной температурой 300–350°С. Типичным фрикционным материалом на основе меди является сплав МК5, содержащий 4% Fe, 7% графита, 8% Рb, 9% Sn, 0–2% Ni.

Для работы в условиях трения без смазочного материала (деталей тормозов самолетов, тормозных накладок тракторов, автомобилей, дорожных машин, экскаваторов и т.д.) применяют материалы на железной основе. Наибольшее применение получил материал ФМК-11 (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения).

Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов gпористостью 45–50% (размер пор 2–20 мкм) используют для очистки жидкостей и газов от твердых примесей.

В электротехнике и радиотехнике применяют порошковые магниты на основе Fe–Ni–А1–сплава (типа алнико) и др. Свойства порошковых магнитов нередко выше свойств литых магнитов.

Большое применение в машинах для контактной сварки, приборах связи получили контакты из порошковых материалов. Для этой цели применяют псевдосплавы тугоплавких металлов (W и Мо) с медью (МВ20, МВ40, MB60, MB80), серебром (СМ30, СМ60, СМ80, СВ30, СВ50, СВ85 и др.) или с оксидом кадмия (ОК8, ОК12, ОК15) и др. Контакты отличаются высокой прочностью, электропроводимостью и электроэрозионной стойкостью. Токосъемники (щетки) изготовляют из порошков меди (или серебра) с графитом (углем).

Все больше порошковая металлургия применяется для изготовления специальных сплавов: жаропрочных на никелевой основе, дисперсионно-упрочненных материалов на основе Ni, Ai, Tiи Cr. Методом порошковой металлургии получают различные материалы на основе карбидов W, Мо и Zr.

Спеченные алюминиевые сплавы (САС) применяют тогда, когда путем литья и обработки давлением трудно получить соответствующий сплав. Изготовляют CAC сособыми физическими свойствами. САС содержат большое количество легирующих элементов (например, САС1: 25–30% Si, 5–7% Ni, остальное Аl). Из САС1 делают детали приборов, работающих в паре со сталью при температуре 20–200°С, которые требуют сочетания низкого коэффициента линейного расширения и малой теплопроводности.

В оптико-механических и других приборах применяют высокопрочные порошковые сплавы системы А1–Zn–Mg–Си (ПВ90, ПВ90Т1 и др.). Эти сплавы обладают высокими механическими свойствами, хорошей обрабатываемостью резанием и релаксационной стойкостью. Изделия из этих сплавов подвергают термической обработке по режимам Т1 и Т2 (см. c. 396).

Применяют гранулированные специальные сплавы c высоким содержанием Fe, Ni, Co, Mn, Сr, Zr, Ti, V и других элементов, мало растворимых в твердом алюминии. Гранулы – литые частицы диаметром от десятых долей до нескольких миллиметров. При литье центробежным способом капли жидкого металла охлаждаются в воде со скоростью 104–106°С/с, что позволяет получить сильно пересыщенные твердые растворы переходных элементов в алюминии. При последующих технологических нагревах (400–450°С) происходит распад твердого раствора c образованием дисперсных фаз, упрочняющих сплав.

Все более широкое применение получают компактные материалы (1–3% пористости) из порошков углеродистой и легированной стали, бронз, латуней, сплавов алюминия и титана для изготовления всевозможных шестерен, кулачков, кранов, корпусов подшипников, деталей автоматических передач и других деталей машин.

Изготовляют большое количество порошковых конструкционных (СП10-1 ... СП10-4, СП30-1 ... СП30-4, СП30Д3-2, СП60Н2Д2-2, СП30Н3М-2, СП40Х-2, СП45Х3-2 и др.), мартенситно-стареющих (СПН12К5М5Г4ТЮ, СПН12Х5М3Т и др.), коррозионно-стойких (СПХ17Н2, СПХ18Н15, СПХ23Н28 и др.) и других сталей. В маркировке сталей добавочно введены буква «С», которая указывает класс материала – сталь, и буква «П» – порошковая. Цифра после дефиса показывает плотность стали в процентах. Стали подвергают термической обработке.

Свойства сталей, полученных из порошков после термической обработки, во многих случаях уступают свойствам сталей, полученных обычными металлургическими методами. Механические свойства порошковой стали зависят от плотности и содержания кислорода. При пористости более 3% заметно уменьшаются σВ, σ0,2, KCU, а порог хладноломкости t50повышается даже при увеличении пористости более 2%. С повышением содержания кислорода более 0,01% снижается KCU и повышается t50.

Поэтому рекомендовать порошковую технологию для высоконагруженных стальных деталей нельзя. Вследствие более низких механических свойств, высокой стоимости исходного материала и энергоемкости процесса спекания порошковая конструкционная сталь может быть использована только для изготовления мало нагружаемых изделий, главным образом сложной формы.

Сплавы на основе цветных металлов (АЛП-2, АЛПД-2-4, АЛПЖ12-4, БрПБ–2, БрПО10–2, БрПО10Ц3–3, ЛП58Г2-2 и др.) нашли широкое применение в приборостроении электротехнической промышленности и электронной технике. В марке сплавов первые буквы, указывают класс материала («Ал» – алюминий, «Б» – берилий, «Бр» – бронза, «Л» – латунь и т.д.), буква «П» – порошковый сплав и число после дефиса – плотность материала в процентах. Буквы («Д» – медь, «Ж» – железо, «Г» – марганец и др.) и цифры в марке указывают состав сплава. Так же как обычные сплавы, порошковые сплавы на основе цветных металлов обладают высокой теплопроводностью и электропроводимостью, коррозионной стойкостью, немагнитны, хорошо обрабатываются резанием и давлением.

Порошковая металлургия позволяет увеличить коэффициент использования металла и повысить производительность труда.

Экономическая эффективность достигается благодаря сокращению или полному исключению механической обработки. Вследствие высокой стоимости пресс-форм изготовление деталей машин методами порошковой металлургии эффективно только в массовом производстве.

Применение порошковых материалов рекомендуется при изготовлении деталей простой симметричной формы (цилиндрические, конические, зубчатые), малых массы и размеров. Конструктивные формы детали не должны содержать отверстий под углом к оси заготовки, выемок, внутренних полостей и выступов. Конструкция и форма детали должны позволять равномерно заполнять полость пресс-формы порошками, их уплотнение, распределение напряжений и температуры при прессовании и удалении изделия из пресс-формы.

3. ИЗГОТОВЛЕНИЕ МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ

3.1. Приготовление смеси

Процесс приготовления смеси состоит из классификации порошков по размерам частиц, смешивания и предварительной обработки.

Порошки с размерами частиц 50 мкм и больше разделяют по группам просеиванием на ситах, а более мелкие порошки – воздушной сепарацией. В металлические порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс прессования и получения заготовки высокого качества; легкоплавкие присадки, улучшающие процесс спекания, и различные летучие вещества для получения детален с заданной пористостью. Для повышения текучести порошок иногда предварительно гранулируют. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

Предварительную механическую или термическую обработку (например, отжиг) применяют для повышения технологических свойств порошков.

3.2. Способы формообразования заготовок и деталей

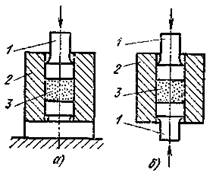

|

Рис.1. Схемы холодного

прессования: |

Заготовки и детали из металлических порошков формообразуют прессованием (холодное, горячее, гидростатическое) и прокаткой.

Холодное прессование. В пресс-форму 2 засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1 (рис.1, а). В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы. Это является причиной получения заготовок с различной прочностью и пористостью по высоте. В зависимости от габаритных размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Односторонним прессованием (рис.1, а) изготовляют заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением диаметра ктолщине стенки меньше трех, вследствие чего обеспечиваетсяравномерная плотность получаемыхзаготовок.Двусторонним прессованием (рис.1, б) получают заготовки сложной формы, при этом требуемое давление для получения равномерной плотности уменьшается на 30–40%.

При извлечении детали из пресс-формы ее размеры увеличиваются. Величина упругого последействия в направлении прессования составляет 0,3–0,5% и 0,1–0,2 – в направлении, перпендикулярном прессованию. Указанное необходимо учитывать при расчете исполнительных размеров пресс-форм.

Давление прессования составляет 200–1000 МПа в зависимости от требуемой плотности, размеров, формы прессуемой детали, вида прессуемого порошка и других факторов. Использование вибрационного прессования позволяет резко (в 50–100 раз) уменьшить потребное давление. Рабочие детали пресс-форм изготовляли из высоколегированных, инструментальных сталей и твердых сплавов.

Горячее прессование. При таком прессовании технологически совмещаются процессы формообразования и спекания заготовки с целью получения готовой детали. Горячим прессованием получают детали из твердых сплавов и специальных жаропрочных материалов. Изготовляемые детали характеризуются высокой прочностью, плотностью и однородностью материала. При горячем прессовании применяют графитовые пресс-формы. Высокая температура порошка позволяет значительно уменьшить необходимое давление. Горячее прессование имеет и существенные недостатки: низкую производительность, малую стойкость пресс-форм (4–7 прессовок), необходимость проведения процессов в среде защитных газов, которые ограничивают применение данного способа.

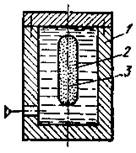

|

Рис.2. Схема

гидростатического |

Гидростатическое прессование. Это прессованиеприменяют дляполучения металлокерамических заготовок, к которым не предъявляют высоких требований по точности. Сущность процесса заключается в том, что порошок 3, заключенный в эластическую резиновую или металлическую оболочку 2, подвергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1 (рис.2). Давление жидкости достигает 3000 Mпа, что обеспечивает получение заготовок высокой прочти и плотности.При гидростатическом прессовании отпадает необходимость в применении дорогостоящих пресс-форм. Габаритные размеры изготовляемых заготовок зависят от конструкции герметизированной камеры.

|

Рис.3. Схема прокатки |

Выдавливание. Этим способом изготовляют прутки, трубы ипрофилиразличного сечения. Процессполучения заготовок

заключается в выдавливании порошка через комбинированное отверстие пресс-формы. В порошок добавляют пластификатор до 10–12% от массы порошка, улучшающий процесс соединения частиц и уменьшающий трение порошка о стенки пресс-формы. Профиль изготовляемой детали зависит от формы калиброванного отверстия пресс-формы. Полые профили выполняют с применением рассекателя. Металлокерамические профили получают выдавливанием на гидравлических и механических прессах.

Прокатка. Этот способ – один из наиболее производительных и перспективных способов переработки металлокерамических материалов. Порошок непрерывно поступает из бункера 1 в зазор между валками (рис.3, а). При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через проходную печь для спекания, а затем поступает на прокатку, обеспечивающую заданную ее толщину.

Прокаткой получают лентыизразличных металлокерамических материалов (пористых, твердосплавных, фрикционных и др.). За счет применения бункеров с перегородкой (рис.3, б) изготовляют ленты из различных материалов (двухслойные).

Прокаткой из металлических порошков изготовляют ленты толщиной 0,02–3,0 мм и шириной до 300 мм. Применение валков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 мм до нескольких миллиметров.

3.3. Спекание и окончательная обработка заготовок

Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6–0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I – нагрев до температуры 150–200° С (удаление влаги); II – нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III – окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания но всему сечению составляет 30–—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки.

Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. Пропитка маслом пористых заготовок перед обработкой также нежелательна, так как в процессе резания масло вытекает из пор и, нагреваясь, дымит.

При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости приобработке необходимоприменятьхорошо заточенный и доведенный инструмент.

3.4.

Технологические требования, предъявляемые к конструкциям деталей из

металлических порошков

Технологическийпроцесс изготовления деталейизметаллических порошков характеризуетсяотдельными специфическими особенностями, которые необходимо учитыватьпри проектировании этих деталей.

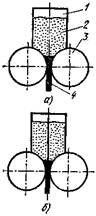

При проектировании деталей с высокимитребованиями по точности исполнительных размеров необходимо предусматривать припуск на их дальнейшую механическую обработку. Наружные и внутренние резьбы следует изготовлять обработкой резанием. Вконструкциях деталейнеобходимо избегать выступов, пазов и отверстий, расположенных перпендикулярно оси прессования (рис.4, а, 1). Их следует заменятьсоответствующими элементами, расположенными в направлении прессования (рис.4, б, 5), или изготовлять обработкой резанием. Процесс прессования деталей сопровождается значительной усадкой. Поэтому в их конструкциях нельзя допускать значительной разностенности (рис.4, а, 2), которая вызывает коробление и образование трещин.

При незначительной разностенности в процессе прессования получают более равномерную плотность по высоте детали (рис.4, б, 6). Длинные тонкостенные конструкции (рис.4, а, 3) необходимо заменять на равнозначные по эксплуатационным показателям с учетом получения равномерной плотности прессуемой детали (рис.4, б, 7). Толщина стенок должна быть не менее 1 мм.

|

Рис.4. Примеры конструктивного оформления металлокерамических деталей: а – нетехнологические конструкции; б – технологические конструкции |

Для свободного удаления заготовки пресс-форма должна иметь незначительную конусность. При проектировании конических поверхностей необходимо исходить из удобства извлечения заготовки (рис.4, б, 8), обратная конусность недопустима (рис.4, а, 4). Радиусы перехода сопрягающихся поверхностей должны быть не менее 0,2 мм.

4. КОМПОЗИЦИОННЫЕ

МАТЕРИАЛЫ С МЕТАЛЛИЧСКОЙ

МАТРИЦЕЙ

|

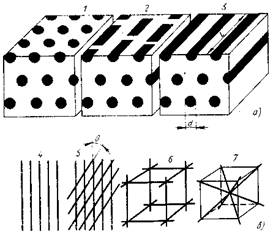

Рис.5. Схема структуры (а)

и армирования |

Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие или иную композицию, получили название композиционные материалы (рис.5).

4.1. Волокнистые композиционные материалы.

На рис.5 приведены схемы армирования волокнистых композиционных материалов. Композиционные материалы с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные, в которых отношение длины волокна к диаметру l/d ≈ 10÷103, и с непрерывным волокном, в которых l/d = ∞. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армироватьтакже непрерывнымиволокнами,сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу.Нередко волокна сплетаютвтрехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50–100 %), модуля упругости, коэффициента жесткости (Е/γ) и пониженной склонностью к трещинообразованию.Применениекомпозиционныхматериалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Таблица1. Механические свойства композиционных материалов на металлической основе

|

Материал |

σВ |

σ-1 |

Е, ГПа |

σВ/γ |

Е/γ |

МПа |

|||||

|

Бор–алюминий (ВКА–1А) |

1300 |

600 |

220 |

500 |

84,6 |

|

Бор–магний (ВКМ–1) |

1300 |

500 |

220 |

590 |

100 |

|

Алюминий–углерод (ВКУ–1) |

900 |

300 |

220 |

450 |

100 |

|

Алюминий–сталь (КАС–1А) |

1700 |

350 |

110 |

370 |

24,40 |

|

Никель–вольфрам (ВКН–1) |

700 |

150 |

– |

– |

– |

Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные (σВ = 2500÷3500 МПа, Е = 38÷420 ГПа) и углеродные (σВ = 1400÷3500 МПа, Е = 160÷450 ГПа) волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Так, волокна карбида кремния диаметром 100 мкм имеют σВ = 2500÷3500 МПа, Е = 450 ГПа. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и др., имеющие σВ = 15000÷28000 МПа и Е = 400÷600 ГПа.

В табл.1 приведены свойства некоторых волокнистых композиционных материалов.

|

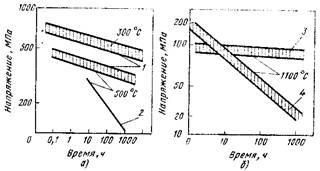

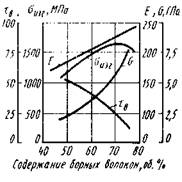

Рис.6. Зависимость модуля

упругости Е (а) и временного сопротивления σВ (б)

бороалюминиевого композиционного материала вдоль (1) |

Композиционные материалы на металлической основе обладают высокой прочностью (σВ, σ-1) и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль к поперек волокон и малая чувствительность к концентраторам напряжения,

На рис.6 приведена зависимость σВ и Е бороалюминиевого композиционного материала от содержания борного волокна вдоль (1) и поперек (2) оси армирования. Чем больше объемное содержание волокон, тем выше σВ, σ-1 и Е вдоль оси армирования. Однако необходимо учитывать, что матрица может передавать напряжения волокнам только в том случае, когда существует прочная связь на поверхности раздела армирующее волокно — матрица. Для предотвращения контакта между волокнами матрица должна полностью окружать все волокна, что достигается при содержании ее не менее 15–20 %.

|

Рис.7. Длительная прочность бороалюминиевого композиционного материала, содержащего 50% борного волокна, в сравнении с прочностью титановых сплавов (а) и длительная прочность никелевого композиционного материала в сравнении с прочностью дисперсионно-твердеющих сплавов (б) |

Матрица и волокно не должны между собой взаимодействовать (должна отсутствовать взаимная диффузия) при изготовлении или эксплуатации, так как это может привести к понижению прочности композиционного материала.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления с полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени (рис.7, а) с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

4.2. Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10–500 нм при среднем расстоянии между ними 100–500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5–10об.%.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала до 0,9–0,95Тпл. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсноупрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия – САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность

сплава. Содержание А12О3 в САП колеблется от 6–9 % (САП-1) и до 13–18 % (САП-3). С увеличением содержания А12О3 σB повышается от 300 для САП-1 до 400 МПа для САП-3, а относительное удлинение соответственно снижается с 8 до 3%. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250–500°С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность σ100 для сплавов САП-1 и САП-2 при 500°С составляет 45–55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Наиболее высокую жаропрочность имеют сплавы на основе никеля с 2–З об.% двуоксида тория или двуоксида гафния. Матрица этих сплавов обычно γ-твердый раствор Ni+20% Cr, Ni+15% Mo, Ni+20% Cr и Мо. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni+20% Сг, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. При температуре 1200°С сплав ВДУ-1 имеет σ100≈75 МПа и σ1000≈65 МПа, сплав ВД-3 – 65 МПа. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре (см. рис.7).

Области применения композиционных материаловне ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т.д.) и двигателей (лопаток компрессора и турбины и т.д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жидкости, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т.д., в горной промышленности (буровой инструмент, детали комбайнов и т.д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т.д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Технология получения полуфабрикатов и изделий из композиционных материалов достаточно хорошо отработана.

5. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С

НЕМЕТАЛИЧЕСКОЙ

МАТРИЦЕЙ

5.1. Общие сведения, состав и классификация

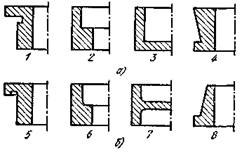

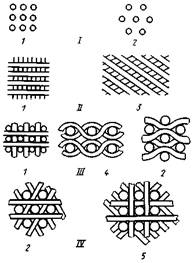

|

Рис.8. Схемы армирования |

Композиционные материалы с неметаллической матрицей нашли широкое применение. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиимидная. Угольные матрицы коксованные или пироуглеродные получают из синтетических полимеров, подвергнутых пиролизу. Матрица связывает композицию, придавая ей форму. Упрочнителями служат волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов и др.), а также металлические (проволоки), обладающие высокой прочностью и жесткостью.

Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественного соотношения и прочности связи между ними. Армирующие материалы могут быть в виде волокон, жгутов, нитей, лент, многослойных тканей.

Содержание упрочнителя в ориентированных материалах составляет 60–80 об.%, в неориентированных (с дискретными волокнами и нитевидными кристаллами) – 20–30 об.%. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиге и сжатии и сопротивление усталостному разрушению.

По виду упрочнителя композиционные материалы классифицируют на стекловолокниты, карбоволокниты с углеродными волокнами, бороволокниты и органоволокниты.

В слоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки. Плоскостные слои собираются в пластины. Свойства получаются анизотропными. Для работы материала в изделии важно учитывать направление действующих нагрузок. Можно создавать материалы как с изотропными, так и с анизотропными свойствами. Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев по толщине пакета зависят изгибные и крутильные жесткости материала.

|

Рис.9. Зависимость между напряжением и деформацией при растяжении эпоксидного углепластика с различной схемой укладки упрочнителя: 1 – продольная; 2 – под углом 45º; 3 – взаимно перпендикулярная; 4 – поперечная |

Применяется укладка упрочнителей из трех, четырех и более нитей (рис.8). Наибольшее применение имеет структура из трех взаимно перпендикулярных нитей. Упрочнители могут располагаться в осевом, радиальном и окружном направлениях.

Трехмерные материалы могут быть любой толщины в виде блоков, цилиндров. Объемные ткани увеличивают прочность на отр ыв и сопротивление сдвигу по сравнению со слоистыми. Система из четырех нитей строится путем расположения упрочнителя по диагоналям куба. Структура из четырех нитей равновесна, имеет повышенную жесткость при сдвиге в главных плоскостях. Однако создание четырехнаправленных материалов сложнее, чем трех-направленных. Зависимость механических свойств композиционных материалов от схемы армирования приведена на рис.9.

5.2. Карбоволокниты

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи С–С углеродных волокон позволяет им сохранять прочность при очень высоких температурах (в ней-

тральной и восстановительной средах до 2200°С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6–2,5 раза. Применяется вискеризация нитевидных кристаллов TiO2, AlN и Si3N4, что дает увеличение межслойной жесткости в 2 раза и прочности в 2,8 раза. Применяются пространственно армированные структуры.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

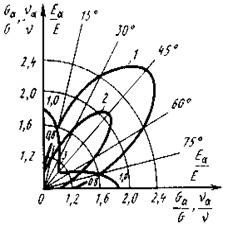

|

Рис.10. Значения модулей упругости (1), сдвига (2) и коэффициентов Пуассона (3) под углом к главному направлению композиционного материала, образованного системой трех нитей |

Эпоксифенольные карбоволокниты КМУ-1л, упрочненный углеродной лентой, и КМУ-ly на жгуте, вискеризованном нитевидными кристаллами, могут длительно работать при температуре до 200°С.

Карбоволокниты КМУ-3 и КМУ-Зл получают на эпоксиани-линоформальдегидном связующем, их можно эксплуатировать при температуре до 100°С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидного связующего можно применять при температуре до 300°С.

Карбоволокниты отличаются высоким статическим и динамическим сопротивлением усталости (рис.10), сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- и химически стойкие. После воздействия на воздухе рентгеновского излучения σИЗГи Е почти не изменяются.

|

Рис.11. Зависимость модуля упругости Е, предела прочности σВ, ударной вязкости а и сопротивления усталости σ-1 карбостекловолокнита от содержания углеродных волокон (общее содержание наполнителя в композиции 62 об.%) |

Теплопроводность углепластиков в 1,5–2 раза выше, чем теплопроводность стеклопластиков. Они имеют следующие электрические свойства: ρV=0,0024÷0,0034 Ом∙см (вдоль волокон); е=10 и tgδ=0,01 (при частоте тока 1010 Гц).

Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал. Зависимость механических свойств модифицированного карбоволокнита от содержания углеродных волокон показана на рис.11.

5.3. Карбоволокниты с углеродной матрицей.

Коксованные материалы получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800–1500°С образуются карбонизированные, при 2500–3000°С графитированные карбоволокниты. Для получения пироуглеродных материалов упрочнитель выкладывается по форме изделия и помещается в печь, в которую пропускается газообразный углеводород (метан). При определенном режиме (температуре 1100°С и остаточном давлении 2660 Па) метан разлагается и образующийся пиролитический углерод осаждается на волокнах упрочнителя, связывая их.

Образующийся при пиролизе связующего кокс имеет высокую прочность сцепления с углеродным волокном. В связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, стойкостью к термическому удару.

Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5–10 раз превосходит специальные графиты; при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200°С, на воздухе окисляется при 450°С и требует защитного покрытия. Коэффициент трения одного карбоволокнита с углеродной матрицей по другому высок (0,35–0,45), а износ мал (0,7–1 мкм на торможение).

Полимерные карбоволокниты используют в судо- и автомобилестроении (кузова гоночных машин, шасси, гребные винты); из них изготовляют подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, в рентгеновском оборудовании и др.

Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Они применяются для тепловой защиты, дисков авиационных тормозов, химически стойкой аппаратуры.

Физико-механические свойства карбоволокнитов приведены в табл.2.

5.4. Бороволокниты

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя — борных волокон.

Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей.

Помимо непрерывного борного волокна применяют комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей формоустойчивость. Применение боростеклонитей облегчает технологический процесс изготовления материала.

В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200°С; КМБ-3 и КМБ-Зк не требуют высокого давления при переработке и могут работать при температуре не свыше 100°С; КМБ-2к работоспособен при 300°С.

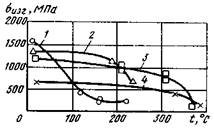

Влияние на механические свойства бороволокнита содержания волокна приведено на рис.12, а влияние различных матриц – на рис.13.

|

Рис.12. Зависимость механических

свойств бороволокнита КМБ-1 от содержания борного волокна: Е – модуль упругости; |

Бороволокниты обладают высокими сопротивлениями усталости, они стойки к воздействию радиации, воды, органических растворителей и горючесмазочных материалов.

|

Рис.13. Зависимость разрушающего напряжения при изгибе бороволокнитов на различных связующих от температуры: 1, 2 – эпоксидное; 3 – полиимидное; 4 – кремнийорганическое связующее |

Поскольку борные волокна являются полупроводниками, то бороволокниты обладают повышенной теплопроводностью и электропроводимостью: λ=43 кДж/(м∙К); α=4∙10-6 С-1 (вдоль волокон); ρV=1,94∙107 Ом∙см; е=12,6÷20,5 (при частоте тока 107 Гц); tgδ=0,02÷0,051 (при частоте тока 107 Гц). Для бороволокнитовпрочность при сжатии в 2–2,5 раза больше, чем для карбоволокнитов.

Физико-механические свойства бороволокнитов приведены в табл.2.

Изделия из бороволокнитов применяют в авиационной и космической технике (профили, панели, роторы и лопатки компрессоров, лопасти винтов и трансмиссионные валы вертолетов и т.д.).

5.5. Органоволокниты

Органоволокниты представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей (наполнителей) в виде синтетических волокон. Такие материалы обладают малой массой, сравнительно высокими удельной прочностью и жесткостью, стабильны при действии знакопеременных нагрузок и резкой смене температуры. Для синтетических волокон потери прочности при текстильной переработке небольшие; они малочувствительны к повреждениям.

В органоволокнитах значения модуля упругости и температурных коэффициентов линейного расширения упрочнителя и связующего близки. Происходит диффузия компонентов связующего в волокно и химическое взаимодействие между ними. Структура материала бездефектна. Пористость не превышает 1–3% (в других материалах 10–20%). Отсюда стабильность механических свойств органоволокнитов при резком перепаде температур, действии ударных и циклических нагрузок. Ударная вязкость высокая (400–700 кДж/м2). Недостатком этих материалов является сравнительно низкая прочность при сжатии и высокая ползучесть (особенно для эластичных волокон).

Органоволокниты устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая. Большинство органоволокнитов может длительно работать при температуре 100–150°С, а на основе полиимидного связующего и полиоксадиазольных волокон – при 200–300°С.

В комбинированных материалах наряду с синтетическими волокнами применяют минеральные (стеклянные, карбоволокна и бороволокна). Такие материалы обладают большей прочностью и жесткостью.

Органоволокниты применяют в качестве изоляционного и конструкционного материала в электрорадиоиромышленности, авиационной технике, автостроении; из них изготовляют трубы, емкости для реактивов, покрытия корпусов судов и др.

Литература

1. Гуляев А.П. «Металловедение», М.: 1968.

2. Дальский А.М. «Технология конструкционных материалов», М.: 1985.

3. Куманин И.Б. «Литейное производство», М.: 1971.

4. Лахтин Ю.М. «Материаловедение», М.: 1990.

5. Семенов «Ковка и объемная штамповка», М.: 1972.