Программная обработка на ЧПУ

| Загрузить архив: | |

| Файл: ref-9525.zip (702kb [zip], Скачиваний: 52) скачать |

МОСКОВСКИЙ ГОСУДАРСВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ “МАМИ”

кафедра: “АССИ”

КУРСОВАЯ РАБОТА

по дисциплине : “Программная обработка на ЧПУ”

выполнил студент : Александров П.Н.

группа : 9-АТП-1

проверил преподаватель : Анкин А. В.

Москва 2001г.

Оглавление .

1. Чертеж детали .

2. Задание курсовой работы .

3. Эскиз заготовки .

4. Выбор инструмента .

5. Расчет режимов резания .

6. Технологический маршрут обработки детали .

7. Эскизы наладок .

8. Управляющая программа .

9. Выводы .

10. Литература .

Задание курсовой работы .

1. Выбрать заготовку и метод ее получения .

2. Выбрать инструмент .

3. Разработать технологический процесс для получения детали данной в задании .

4. Рассчитать режимы резания для каждой операции в маршруте обработки детали .

5. Выполнить эскизы технологических операций .

6. По составленному технологическому процессу , эскизам наладок и рассчитанным режимам резания составить управляющую программу.

Выбор заготовки .

Заготовка представляет собой штамповку из стали 30 выполненную способом горячего прессования , так как такие заготовки отличаются стабильностью форм и размеров , небольшими , а так же стабильными припусками.

Выбор инструмента .

Для обработки базовой и боковой поверхности выбираем торцевую фрезу Æ125мм с механическим креплением СНП ГОСТ 24359-80.

Т1

Т1

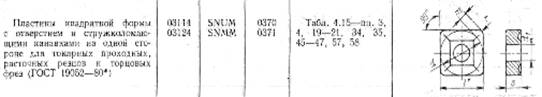

СНП квадратной формы с отверстием и стружколомающими канавкамиГОСТ 19052-80 10Д .

Для сверления отверстия выбираем спиральное сверло Æ20мм с цилиндрическим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 4010-77.

Т2

Для фрезерования закругления с R=10мм выбираем концевую фрезу Æ20мм с напаянными твердосплавными пластинами (g=5°, a=6°) ГОСТ 18372-79

Т3

Для фрезерования паза и закруглений с R=8мм выбираем концевую фрезу Æ16мм с напаянными твердосплавными пластинами (g=5°, a=6°) ГОСТ 18372-79

Т4

Технологический маршрут обработки .

Операция 010 Заготовительная . Горячая штамповка.

Операция 020

Установ а

Переход 1

Фрезерование . Фрезеровать по плоскости базовую и боковые поверхности.

Установ б

Переход 1

Фрезерование . Фрезеровать по плоскости базовую и боковые поверхности. Т1.

Переход 2

Сверление. Сверлить отверстие Æ20 на всю глубину. Т2.

Переход 3

Фрезерование . Фрезеровать закругление с R=10мм . Т3.

Переход 4

Фрезерование . Фрезеровать паз и закругление с R=8мм. Т4.

Установ в

Переход 4

Фрезерование . Фрезеровать закругление с R=8мм. Т4.

Расчёт режимов резания .

Переход 1

t=1 мм

по таблице : Sz=0.1 мм/зуб V=500 м/мин

n=1000*V/pd=1000*500/3.14*125=1280 об/мин

Переход 2

t=1 мм

по таблице : S=0.2 мм/об V=25 м/мин

n=1000*V/pd=1000*25/3.14*20=400 об/мин

Переход 3

t=1 мм

по таблице : Sz=0.2 мм/зуб V=60 м/мин

n=1000*V/pd=1000*60/3.14*20=960 об/мин

Переход 4

t=1 мм

по таблице : Sz=0.2 мм/зуб V=60 м/мин

n=1000*V/pd=1000*60/3.14*16=1200 об/мин

Управляющая программа .

N001M68

N002Z+01000 X+07250 Y+03500

N003G26 F0713 M03

N004Z-01100

NX-21600

N006Z-01600

N007Y+09750

N008X+20500

N009Y-19500

N010X-20500

N011Y+09750

N012Z+02700

N013G25

N014M05

N015M69

N016G04 20

N017M68

N018Z+01000 X+07250 Y+03500

N019G26 F0713 M03

N020Z-01100

N021X-21600

N022Z-01600

N023Y+09750

N024X+20500

N025Y-19500

N026X-20500

N027Y+09750

N028Z+02700

N029G25

N030M05

N031M06

N032Z+01000 X-01600 Y+03000

N033G26 F0640 M03

N034Z-05000

N035Z+05000

N036G25

N037M05

N038M06

N039Z-03500 X+01000 Y+07000

N040G26 F0696 M03

N041X-04000

N042X+04000

N043G25

N044M05

N045M06

N046Z+01000 X-04200 Y-01800

N047G26 F0712 M03

N048Z-02000

N049Y+10600

N050 X-03800

N051Z-02500

N052Y-01800

N053Z+04500

N054G25

N055M05

N056M69

N057G04 20

N058M68

N059Z+01000 X-08000 Y+04800

N060G26 F0712 M03

N061Z-08500

N062Y-01800

N063Z+08500

N064G25

N065M05

N066M02

Выводы .

По заданной детали выданнойв задании , в данном курсовой работе были разработаны :

- эскиз заготовки ;

- был выбран инструмент;

- расчитаны режимы резания;

- разработан технологический маршрут обработки детали и эскизы наладок;

- составлена управляющая программа .

Из расчетов следует , что деталь технологична , экономически выгодна и после обработки соответствует заданным параметрам .

Список используемой литературы :

1. И. Л. Фадюшин , Я. А. Музыкант , А. И. Мещеряков , А. Р. Маслов. Инструмент для станков с ЧПУ , многоцелевых станков и ГПС . Машиностроение . Москва 1990 .

2. Ю. В. Барановский . Режимы резания металлов . Машиностроение . Москва 1972 .

3. И. А. Ординарцев. Справочник инструментальщика. Машиностроение . Москва 1987 .

4. Методические указания № 1090.