Конструкционный анализ круглопильных станков для продольной распиловки бревен

| Сдавался/использовался | Июль/2005г. |

| Загрузить архив: | |

| Файл: ref-22249.zip (536kb [zip], Скачиваний: 232) скачать |

Министерство образования и науки

РоссийскойФедерации

Конструкционный анализ круглопильных станков для продольной распиловки бревен.

Содержание

Введение……………………………………………………………………………………….2

1. Характеристика технологических возможностей данной группы оборудования. Место оборудования в технологическом потоке………………………………….…2

2. Конструктивно-эксплутационный анализ оборудования подобного назначения отечественногои зарубежного производства…………………………………….…..5

ЦДТ6-3…………………………………………………………….………………………5

ЦДТ7……………………………………………………………...……………………….7

СК-1200-М…………………………………………………………...……………………9

БОБР 2000………………………………………………………………….……………10

Молома 1200………………………………………………………………...…………..12

ЛРП-26………………………………………………………………………...…………13

KARA F-2000……………………………………………………………………………14

KARA-MASTER…………………………………………………………………..…….15

LAIMET 100 …………………………………………………………………………….18

SLIDETEC………………………………………………………………………..…..….19

Достоинства и недостатки……………………………………………………….…...…20

Пути совершенствования оборудования……………………………………………….21

- Выбор и характеристика условий работы………………………………………….22

- Характеристика режущего инструмента…………………………………………..23

- Расчет оптимального режима работы………………………………………………25

- Расчет потребной мощности гидропривода………………………………………..26

- Техника безопасности………………………………………………………………27

8. Список литературы…………………………..…………………………………..…..30

Введение

В настоящее время раскрой древесины осуществляется методом пиления с применением в качестве инструмента полосовых (рамных), ленточных и круглых пил. При пилении часть материала, в пределах пропила, срезается зубьями и удаляется в виде опилок. Так при пилении от 11% до 19% объема ценной древесины превращается в опилки. В России ежегодно образуется 15…16 млн. кубометров опилок, причем рационально используется только около 10% гидролизной промышленностью и менее 2% для производства древесной муки и плит. Кроме того, 35…45% опилок идет на топливо, оставшиеся 45…55% опилок приктически не находят применения.

Основным оборудованием применяемым в настоящее время для продольного пиления являются лесопильные рамы, ленточнопильные, круглопильные, фрезернопильные, фрезерно-брусующие и фрезерно-профилирующие станки.

По мнению одной из самых авторитетных в этом вопросе мировых фирм EWD (Германия), круглопильная техника обладает наивысшей скоростью пиления и наилучшей устойчивостью режущего инструмента, она наиболее целесообразна при переработке бревен небольшого диаметра (100-400 мм в вершине). Круглопильные агрегаты обладают большой мощностью, обеспечивают глубину пропила до 380 мм, способны перерабатывать большие объемы (от 100 до 1 млн. куб. м пиловочника в год).

1.Характеристика технологических возможностей данной группы оборудования. Место оборудования в технологическом потоке.

Круглопильные станки для всех видов распиловки бревен и досок получили в лесопилении широкое распространение, особенно шпалорезные, для распиловки бревен и брусьев, а также обрезные и торцовочные.

Круглопильные станки, исключая отдельные специальные разработки, выгоднее использовать преимущественно для распиловки тонкомерного сырья. По сравнению с лесопильными рамами и ленточнопильными станками они дают более широкий пропил и меньшую точность размеров пиломатериалов (табл. 1).

Таблица 1

Применяемое оборудование |

Размеры пиломатериалов, % |

||

|

Меньше допустимых |

В пределах допуска |

Больше допустимых |

|

|

Лесопильные рамы |

4 |

94 |

2 |

|

Ленточнопильные для бревен |

3 |

88 |

9 |

|

Ленточнопильные делительные |

6 |

76 |

18 |

|

Горизонтальные ленточнопильные для горбылей |

21 |

76 |

3 |

|

Круглопильные для бревен |

1 |

81 |

18 |

Однако основное преимущество круглопильных станков по сравнению с другим бревнопильным оборудованием заключается в простоте конструкции, сравнительно небольшой стоимости и высокой производительности (табл. 2).

Таблица 2

Наименование станка |

Высота пропила, мм |

Ширина пропила, мм |

Практическая производи-тельность по площади пластей в товарном виде, м2/ч |

Трудозатраты на образование 100м2 площади пластей в твердом виде, чел/час |

|

Ленточнопильный для раскроя бревен |

до 1100 |

2,5…3,5 |

285 |

0,35…0,70 |

|

Лесопильная рама |

120 – 650 |

4,0…5,0 |

285 |

0,35…0,70 |

|

Круглопильный для бревен с тележкой |

500 – 1000 |

7,0…8,0 |

48,5 |

4,1 |

|

Круглопильный многопильный для тонких бревен |

до 200 |

5,5…6,5 |

350 |

0,57 |

|

Круглопильный многопильный для распиловки брусьев |

до 150 |

4,0…5,0 |

275 |

0,72 |

|

Ленточнопильный делительный |

до 700 |

2,5 |

170 |

1,17 |

|

Круглопильный ребровый |

до 300 |

6,0 |

63 |

3,17 |

|

Круглопильный обрезной |

до 100 |

4,5 |

90 |

2,25 |

|

Круглопильный прирезной |

до 100 |

4,5 |

25 |

8,0 |

|

Круглопильный с “плавающими” пилами |

до 160 |

3,4 |

300 |

- |

Энергоемкость распиловки

Удельная

энергоемкость распиловки бревен на необрезные

пиломатериалы характеризуется следующими цифрами:

- ленточнопильные станки - 9 кВт.ч/куб. м

сырья;

- лесопильные рамы - 7 кВт.ч/куб. м сырья;

- круглопильные станки - 5 кВт.ч/куб. м сырья.

Таким образом, круглопильные станки, обладая высокой производительностью и хорошим качеством распиловки при сравнительной простоте конструкции и эксплуатационной надежности, должны стать в начале ХХI в. основным лесопильным оборудованием. Станки этого типа позволяют иметь в лесопильном цехе один вид режущего инструмента - круглые пилы диаметром 300-800 мм. В целом, круглопильное оборудование обеспечивает наименьшие капитальные затраты на производство продукции.

2. Конструктивно-эксплутационный анализ оборудования подобного назначения отечественногои зарубежного производства.

ЦДТ6-3

Уссурийский машиностроительный завод Министерства машин строения СССР для легкой и пищевой промышленности и производства бытовых приборов выпускает новые механизированные станки для продольной распиловки бревен двух типоразмеров модели ЦДТб-3 с высотой пропила до 500 мм и модели 11ДТ7 с высотой пропила до 800 mi.

Станок модели ЦДТб-3 (рис. I) рассчитан для использования на предприятиях, расположенных в различных районах СССР. Станок ЦДТ7 имеет более ограниченное применение главным образом на предприятиях, которые расположены в районах, где сосредоточено крупномерное сырье.

Пильный механизм состоит из сварной рамы, на которой смонтирован пильный вал с насаженной на него дисковой пилой. Пильный вал вращается со скоростью 985 об/мин и приводится в действие электродвигателем A02-9I-6 мощностью 55 квт. На пильном валу укреплен маховик, который служит для преодоления временных перегрузок, возникающих при пилении, и используется как шкив ленточного тормоза. Торможение пильного вала производится с пульта управления станком.

Тормоз блокируется с электроприводом пильного вала, и поэтому при торможении электропривод пильного вала отключается. Позади пильного диска находится расклинивающий нож. Пила снабженаантивибраторами, расположенными с обеих сторон пильного диска. Сухари антивибратора изготовлены из твердой древесины. Их положение регулируется винтовым устройством.

Антивибратор сблокирован с электроприводом пилы, и при его повороте для смены пилы выключатель разрываетэлектрическую цепь электродвигателя.

Опилки и мелкие срезки, образующиеся при пилении, свободно падают в глубокий приемник, расположенный под опорной рамой пильного механизма. В зоне пилы перпендикулярно к ней установлены два неприводных опорных ролика.

Тележка состоит из прямоугольной сварной рамы, опирающейся на скаты. На тележке установлены механизмы для закрепления бревна и для его поперечного перемещения, рычажные кантователи (флипперы) и указатель расстояния от стоек до плоскости пилы. Расстояние от плоскости пилы до стоек находится в пределах 80-670 мм.

Горизонтальную базовую плоскость для бревна образуют опорные балки, а вертикальную - стойки.

Основная тележка имеет две стоики, добавочная тележка - одну.

Расстояние между стойками основной тележки может быть установлено в зависимости от длины распиливаемых бревен. Так, привыпиловке шпал узкой колея стойки устанавливают на расстоянии 1100 мме а при распиловке бревен длиной от 2,7 и (шпалы широкой колеи)до 5 м (переводные брусья) - на расстоянии 2000 мм. При распиловке бревен длиной до 6,5 м присоединяют добавочную тележку и тогда расстояние между крайними стойками составит 4000 мм.

Механизмы добавочной тележки соединяются с соответствующими приводами, расположенными на основной тележке.

Благодаря такому устройству тележки на этом станке можно распиливать бревна длиной от 1,8 до 6,5 м.

Стойки тележки, перемещаясь, обеспечивают необходимую поперечную установку бревна (бруса) относительно плоскости пропила.

Механизированная казенка предназначена для накопления некоторого запаса бревен, поштучной выдаче их к тележке, навалки бревен (брусьев) на тележку и их поворота.

Накопительный транспортер состоит из двух горизонтально расположенных тяговых цепей. Накопительный транспортер приводится в действие от электродвигателя через звездочки, редуктор и цепную передачу.

Отсекатель расположен у переднего конца накопительного транспортёра. Механизм отсекателя состоит из фасонных рычагов, поворот которых осуществляется гидроцилиндром через систему рычажных передач.

Цепной кантователь состоит из двух поворотных рычагов с тяговыми цепями и двух гидроцилиндров, связанных с поворотными рычагами. Приводится в действие от электродвигателя А02-ЧI-6 мощностью 3 квт, 950 об/мин через редуктор, цепную передачу и приводной вал. В нерабочем положении рычаги кантователя опущены и бревно может свободно пройти от накопительного транспортера по рычагам отсекателя до подъемных шин.

Кантуемое бревно или брус в нужном положении фиксируется быстрым торможением цепей кантователя ленточным тормозом с электромагнитным управлением.

Усилие гидроцилиндра, прижимающего кантователь к бревну, регулируется дросселем, который тросом связан с пультом управления.

Транспортер предназначенный для удаления опилок, мелких обрезков, коры и других отходов, расположен наклонно.

Рольганг для удаления пилопродукции (см.рис.1,поз.2) состоит из сварной рамы, расположенной параллельно рельсовому пути тележки, оснащенной приводными винтовыми и неприводными гладкими роликами.

Приводные ролики приводятся во вращение от электродвигателя через цилиндрический редуктор, цепную передачу, приводной продольный вал и закрытые конические зубчатые передачи. Приводной вал состоит из нескольких секций, соединенных, между собой муфтами, компенсирующими неточности изготовления и сборки.

Пиломатериал, сброшенный с тележки, перемещается вдоль рольганга до наклонного упора и затем винтовыми роликами в поперечном направлении, после чего они подхватываются дисками и сбрасываются с рольганга. Дальнейшая транспортировка пиломатериалов производится цеховым транспортером.

Гидропривод используется для передвижения тележки, поворота цепного кантователя и рычагов отсекателя.

Станком и околостаночными механизмами управляет оператор с поста управления, расположенного вне опасной зоны возможного выброса отпиливаемого материала. На пульте расположены 16 кнопок и амперметр, по которому оператор наблюдает за предельно допустимой нагрузкой электродвигателя пилы. С помощью кнопок осуществляются пуск и остановка электродвигателейпилы, насоса, транспортеров для удаления отходов и выноса готовой пилопродукции; включения накопительного транспортера вперед или назад; движения стоек тележки вперед или назад; переключения на ускоренное или замедленное движение стоек; закрепления бревна крюками с одновременным опусканием шин; освобождения бревна с одновременным подъемом шин; включения рычажного кантователя; включения звукового сигнала о пуске пилы; аварийной остановки всех механизмов станка. С помощью рычага управляют движением тележки.

Техническая характеристике станка ЦДТ6-3

Диаметр распиливаемых бревен (по комлю), см..... 20-70

Длина распиливаемых бревен, м................... 1,8-6,5

Скорость резания, м/сек……………64,5

Скорость подачи (передвижения тележки), м/мин... 15-120

Наибольший диаметр пилы, мм..................... 1250

Толщина диска пилы, мм.........................4

Общая установленная мощность электродвигателей,

КВТ........................................... 85,8

Общий вес станка, кг............................ 7514

Габаритные размеры станка, мм:

длина....................................... 20500

ширина...................................... 8660

ЦДТ7

Пильный механизм станка ЦДТ7 имеет две пилы - нижнюю и верхнюю. Наибольший диаметр нижней пилы 1500 мм, верхней 1000 мм. Нижняя пила приводится во вращение от электродвигателямощностью 55 квт, верхняя от электродвигателя мощностью 30 квт. Запилами установлен расклинивающий нож.

На тележке располагаются три стойки для базирования и закрепления бревна. Механизмы перемещения стоек, захвата бревна и отвода его от плоскости пропила (при обратном ходе тележки) имеют гидравлический привод.

Стойки перемещаются гидроцилиндром, связанным с одной из стоек. Движение другим стойкам передается через распределительный вал и реечную передачу. На каждой стойке расположен гидроцилиндр для закрепления бревна. Шток цилиндра связан с верхним крюком, а сам цилиндр-с нижним. Крюки движутся по направляющим стойки.

механизм отвода бревна от плоскости пропила служит для того, чтобы зубья пил не задевали и не портили отпиленную пласть во время холостого хода тележки. Два гидроцилиндра для отвода бревна закреплены на раме тележки, а штоки связаны с осями скатов тележки.

Механизм для перемещения тележки состоит из гидродвигателя, который через передачу приводит во вращение тросовый барабан, связанный с тележкой.

Механизированная казенка состоит из накопительного поперечного транспортера, отсекателей, цепных кантователей и погрузочных рычагов.

Кантователь производит только поворот бревен (брусьев).Для погрузки бревна (бруса) на тележку предназначены погрузочные рычаги. Каждый рычаг связан с отдельным гидроцилиндром.

Гидропривод станка состоит из трех гидростанций, обслуживающих механизмы тележки, механизм передвижения тележки и механизм казенки.

Длина распиливаемого бревна, м................. 1,8-6,5

Диаметр распиливаемого бревна в комле, см...... 16-110

Наибольший диаметр пилы, мм:

нижней................................... 1500

верхней..................................1000

Общая установленная мощность электродвигателей,

КВТ.......................................... 121,5

Вес станка, т.................................. 15,3

Габаритные размеры станка, м:

длина.................................... 23,8

ширина................................... 7,2

высота.. 2,1

Механизированные устройства для поштучной подачи, навалки и поворота бревен являются важнейшей конструктивной особенностью ДТ6-3 И ЦДТ7. Практика показывает, что в цикле распиловки бревен только около 30-40% времени расходуется непосредственно на пиление. Остальное время затрачивается на вспомогательные операции и холостой ход тележки.

Производительность станка зависит в значительной степениот конструктивных особенностей впередистаночных механизмов. Поэтому во ВНМИДМАШе были проведены предварительные стендовые испытания кантователей, которые позволили выбрать рациональную схему поворота бревен и брусьев и определить ряд параметров механизма кантователя. Существует две схемы поворота бревен и брусьев:

поворот бревна (бруса) на тележке в направлении к стойкам;

поворот посредством перекатывания бревна (бруса) в направлении к казенке с последующим надвиганием на тележку.

Угол каждого поворота по первой схеме равен 270, а всего за трехкантного бруса равен 270°, а всего за цикл распиловки - 810 Угол каждого поворота по второй схеме равен 90°, а всего за цикл распиловки - 270°.

Таким образом, наименьший угол поворота при выпиливании четырехкантного бруса дает вторая схема (этим способом большей частью пользуются рабочие при ручной повороте).

В станке ЦДТ6-3 установлено два типа кантователей -цепной на казенке и флиппер на тележке, что позволяет производить поворот по обеим схемам. Поворот цепным кантователем по первойсхеме необходим при выпиловке двухкантного бруса (например, шпалытипа Б или бруса, подлежащего последующей распиловке на лесопильной раме). При этом брус, имеющий одну пластъ, поворачивают на 180°и прижимают пластью к стойке тележки.

Поворот флиппером по второй схеме необходим при выпиловке трех- и четырехбитных брусьев.

Цепной кантователь, кроме операции поворота, производитнавалку бревен и брусьев на тележку (перекатыванием иди надвиганием), а также подкантовку, т.е. предварительный поворот бревнадо первого реза. Флиппер, кроме операции поворота, производит сбрасывание остатка бревна.

Сочетание работы цепного кантователя и флипперана станке ЦДТ6-3 позволяет значительно ускорить вспомогательные операциив отвечает различным технологическим условием распиловки.

В опытном образце станка ЦДТ7 флиппер отсутствовал, и это резко замедляло темп работы.

При испытаниях цепных кантователей установлено, что угол поворота бревна одним зубом зависит, в основном, от профилязубьев и силы прижима. Наименьший угол поворота показали зубья с профилем, выраженным отношением, близким к единице, а наибольший при отношении 0,5. С увеличением силы прижима происходит нарастание угла поворота, которое затем прекращается.

При дальнейшем увеличении силы прижима бревно часто приподнимается над опорой, падает, поворотего происходит неравномерно, угол поворота, одним зубом, как правило, уменьшается. Сила прижима зависит от веса кантуемого бревна (бруса). Поскольку распиливаемые бревна имеют различный вес, в цепном кантователе станка ЦДТ6-3 предусмотрена гидросистема для регулировки силы прижима.

Скорость цепей оказывает небольшое влияние на угол поворота бревен одним зубом, но имеет существенное значение для общей продолжительности поворота. Окружная скорость поворачиваемого бревна всегда несколько меньше скорости движения цепей за счет проскальзывания бревна и обычно составляет 20-25%. от скорости цепей.

Во время поворота наибольшее кратковременное усилие в цепях кантователя в 2-2,5 раза превышает вес бревна. Это следует учитывать при выбор привода и цепи.

Стендовые испытания рычажного кантователя показали, что поворот однокантных брусьев на 90° в сторону казенки происходит безотказно. Продолжительность поворота составила 1 сек.

В приводе флиппера установлен эксцентрик, который вначале поворачивает брус с небольшой скоростью и большой силой, а затем с большой скоростью и небольшой силой.

Стендовые испытания околостаночных механизмов показали, что они могут обеспечить достаточно быстрый темп околостаночных операций. Достижение этого темпа в производственных условиях можно обеспечить путем увеличения скорости срабатывания рычажного кантователя и скорости движения цепей кантователя, а также сокращением разрывов между операциями, частичным совмещением операций при отмене некоторых блокировок, предоставлением оператору больших возможностей по управлению станком и т.д. В этом направлении должны проводиться работы по усовершенствованию конструкции околостаночных устройств новых станков и системы управления ими.

Кроме околостаночных устройств, новые станки имеют следующие конструктивные особенности:

для передвижения тележки использован гидропривод;

для уборки отходов и пиломатериалов из зоны, станка установлены транспортные устройства.

СК-1200-М

Станок круглопильный предназначен

для продольной распиловки бревен и получения качественного пиломатериала с

высокой точностью размеров. Станок не требует сортировки бревен, не требует

фундамента. Бревно с помощью гидроподъемника подается на рабочий стол, где

ориентируется и закрепляется крюками. Затем оператор, управляя гидроприводом,

подает стол с бревном на пилу и срезает горбыль. Стол возвращается в исходное

положение, бревно поворачивается на срезанную поверхность, и срезается второй

горбыль. Далее с помощью базовой стенки устанавливается требуемый размер

пиломатериала, бревно с помощью прижимного ролика прижимается к базовой стенке

и распиливается в размер. Станок имеет удлиненный рабочий стол, приводимый в

движение двумя гидромоторами через две цепи, что

исключает перекос каретки при большом весе бревен.

В базовый комплект поставки входит станок с электродвигателем и стружкоотсос.

Станок дополнительно может комплектоваться:

- пильным диском;

- гидроподъемником бревна;

- гидравлическим манипулятором бревна для его кантования и базирования;

- заточным устройством, позволяющим затачивать пильный диск не снимая его со

станка.

Технические характеристики

|

Размеры обрабатываемого бревна, мм: |

|

|

- диаметр |

100-700 |

|

- длина |

2 000-9 000 |

|

Толщина получаемого пиломатериала, мм |

16-300 |

|

Диаметр пильного диска, мм |

900-1 200 |

|

Скорость подачи бесступенчатая, м/мин |

0-96 |

|

Производительность по круглому лесу м3/час |

2-3 |

|

Выход готового пиломатериала, % |

до 70 |

|

Мощность электродвигателя, кВт |

45 |

|

Габарит, мм |

21 000х1960х1620 |

|

Масса, кг |

2 500 |

БОБР 2000

Область применения:

производство специальных видов материалов;

участки деревопереработки при отдельных лесозаготовительных хозяйствах;

участки деревопереработки при крупных деревоперерабатывающих производствах;

деревоперерабатывающие цеха (производства) при сельскохозяйственных предприятиях.

Станок

круглопильный "БОБР 2000" предназначен для точной продольной

распиловки бревен большого диаметра на брусья и доски.

Станок

круглопильный "БОБР 2000" предназначен для точной продольной

распиловки бревен большого диаметра на брусья и доски.

|

Технические характеристики |

|

|

1. Размеры обрабатываемого бревна, макс. мм |

|

|

Диаметр |

1100 |

Длина |

6000 |

|

2. Размеры получаемых пиломатериалов, мм |

|

|

Высота пиления вертикальной пилы |

270 |

|

Высота пиления горизонтальных пил |

140 |

|

3. Производительность, куб.м/час |

0,6-1,0 |

|

4. Потребляемая мощность, кВт |

42 |

|

5. Электропитание, В/Гц |

380¦10 / 50¦2% |

|

6. Скорость движения каретки, м/c |

|

|

Рабочий ход |

0,1 |

|

Обратный ход |

0,2 |

|

7. Рабочий инструмент, диаметр, мм |

|

|

Вертикальная пила ГОСТ 9769 |

630 |

|

Горизонтальные пилы ГОСТ 9769, (2 шт.) |

400 |

|

8. Типы приводов |

|

|

Рабочих инструментов и каретки |

Электрический |

|

Установочные перемещения траверсы |

Механический |

|

9. Способ крепления бревна |

Механический |

|

10. Габаритные размеры, мм |

|

|

Длина |

9000 |

|

Ширина |

2200 |

|

Высота |

2400 |

|

11. Масса, т |

~2,8 |

|

12. Основание для установки |

Без фундамента |

|

13. Эквивалентный уровень звука на рабочем месте, дБА |

Не более 80 |

|

14. Вибрационные характеристики локальной вибрации в соответствии с ГОСТ 12.1.012 |

Не превышает нормативных значений |

Преимущества станка "БОБР 2000"

- "БОБР 2000" производит высококачественную продукцию, которую можно экспортировать, или использовать в мебельной промышленности европейского уровня (пиломатериал отвечает всем международным стандартам и требованиям).

- "БОБР 2000" изготавливает пиломатериал с точностью размеров 1 мм и исключительно гладкой поверхностью, с производительность 8-12 куб. М в смену.

- "БОБР 2000" позволяет получить с каждого бревна пиломатериал разного ассортимента, что снижает количество отходов. Опытный оператор может довести выход готовой продукции до 70-80%.

- Станком "БОБР 2000" можно распиливать бревна такого большого диаметра (до 1100 мм в диаметре), которые не под силу пилорамным станкам.

- "БОБР 2000" способен распиливать с высокой точностью мерзлые бревна, прост в обслуживании и эксплуатации, выдает готовую обрезную доску высокого качества.

Молома 1200

Высокопроизводительный круглопильный циркулярный

станок для продольной распиловки бревен. Станок не требует специального

фундамента - устанавливается на необорудованной площадке. Быстро монтируется на

новом рабочем месте. Не требует предварительной сортировки бревен, может пилить

как сухую, так и мерзлую древесину любых пород. Производительность до 10

кубических метров пиломатериалов в смену, выход обрезных пиломатериалов до 64%.

Обеспечивает высокое качество поверхности распила и четкое соблюдение заданной

геометрии пиломатериала, высокую чистоту поверхности распила. Автономное

заточное устройство. Независимый от основного двигателя вентилятор обеспечивает

выброс распила до 20м.

Комплект поставки

подъемник

станок в сборе

заточное устройство

комплект оснастки

руководство по эксплуатации

документы на покупные изделия

Бревно с помощью гидроподъемника подается на рабочий стол, где ориентируется и

закрепляется крюками. Затем оператор, управляя гидроприводом, подает стол с

закрепленным на нем бревном на пилу и срезает горбыль. Стол с бревном

возвращается в исходное положение, бревно поворачивается на срезанную

поверхность, и срезается второй горбыль. Далее с помощью каретки блокировки

размера устанавливается требуемый размер пиломатериала, бревно с помощью

реборды прижимается к каретке и распиливается в размер.

Для работы на станке требуется 3 человека - оператор и 2 помощника. Управление

станком осуществляется с помощью гидросистемы от

пульта оператора. Погрузка бревна на стол производится гидроподъемником, опил с

помощью центробежного вентилятора отводится в циклоны. Станок не подвержен

вибрационным перегрузкам.

Заточное устройство, находящееся на станке, позволяет выполнять трехстороннюю

заточку зубьев пилы, не снимая ее с вала. Вся операция выполняется от 10 до 30

минут. Настройка станка на требуемую толщину пиломатериала осуществляется

перестановкой роликовой каретки за несколько секунд и без особых усилий.

Станок прошел испытания согласно ГОСТ 12.2.026.093., ГОСТ 27487 и имеет

сертификат соответствия #02755414 от 27.12.98г.

Технические характеристики

Общая длина станка, м 18

Ширина станка, м 1,96

Высота, м 1,62

Масса, кг 2500

Рабочее давление в гидросистеме, атм. 30-100

Мощность электродвигателя, кВт 45

Скорость подачи стола, м/сек 0-1,6

Скорость вращения пильного вала, об. мин 1030

Диаметр диска пилы, мм 900-1200

Максимальная высота распила, мм 480

Толщина получаемого пиломатериала, мм 16-300

Макс. длина бревна, м 6,5

Мин. длина бревна, м 2

Производительность по круглому лесу, м3/час 2-3

Выход готового пиломатериала, % 50-70

ЛРП-26

Линия ЛРП26-1 изготовляется на базе круглопильных станков мод. 4ЦБ-260М (брусующий) и мод. Ц7Д-180.

|

ЛРП26-01 |

ЛРП26-02 |

||

|

поток со станком |

поток со станком |

||

|

Диаметр распиливаемых бревен в вершине, см |

14...26 |

14...26 |

20...36 |

|

Толщина распиливаемого бруса, см |

7,5...18 |

7,5—18 |

|

|

Длина распиливаемых бревен и брусьев, м |

З...6,5 |

З...6,5 |

4,5...6,5 |

|

Производительность: |

|||

|

|

412,8 |

412,8 |

192 |

|

|

103200 |

103200 |

48000 |

|

Установленная мощность электродвигателей, кВт |

235 |

470 |

|

|

Количество обслуживающего персонала, чел. |

14 |

20 |

Фактическая производительность,конечно ниже расчетной, но будет не менее 50-60 тыс. куб. м. в год по сырью.

Основные преимущества:

- Удельная энергоемкость распиловки на куб. м. ниже 45% по сравнению с ленточнопильными станками и на 30% по сравнению с лесопильными рамами.

- Высокая производительность и хорошее качество.

- Наименьшие капитальные и эксплуатационные затраты на производство продукции.

- Разница в припусках на стружку досок практически уравнивают круглопильный станок с ленточным по расходу древесины на опилки и стружку.

KARAF-2000

Мобильная лесопильная установка. Разворачивается за 20 минут. Каркас станка трехсекционный, в транспортном положении имеет небольшую длину и удобен для любых перемещений. Данный станок имеет возможность работы от привода трактора, дизеля или электросетей, тем самым позволяет получать высококачественные пиломатериалы прямо на месте заготовки леса, без его сортировки. При установке стационарно обеспечивает выпуск 10 м3 обрезных пиломатериалов в смену. Все описанные модели могут комплектоваться дополнительным оборудованием KARA, таким как заточной станок, верхний пильный диск, окорочная фреза, электронный пульт управления процессом. KARA-F2000 - это пильный станок нового тысячелетия, в котором сочетаются высокая мобильность, отличные свойства распиловки и высокое качество Kara. Со стандартным оснащением - рентабельный и надежный базисный станок. Поставляется и с однооператорным оснащением; для распиловки на передвижном станке, а также для малых лесопильных заводов. Производительность - около 10 м3 обрезного пиломатериала за 8-и часовую смену.

|

|||||||||||||||||

|

KARA-MASTER

Это флагман всей производственной линии KARA. Наиболее мощный и высокопроизводительный станок, включающий в себя все технические достижения, созданные конструкторами нашей фирмы. Благодаря своей универсальности и высокой степени автоматизации он легко интегрируется с лесопильными потоками любых типов, а также является отличным головным оборудованием лесопильного цеха. KARA-MASTER позволяет производить до 15 м3 обрезных пиломатериалов в смену. KARA-MASTER дает производству требуемую мощность в сегодняшней жесткой конкуренции. Производительность и легкость работы высокого класса. Станку свойственны несравнимые технические решения: ориентирующий двойной подающий вал и чувствующая нагрузку предварительно настроенная гидравлика подачи. Благодаря проходному столу на станке можно распиливать длинные бревна. Благодаря тому, что все узлы собраны в массивный каркас, станок в состоянии работать с большой нагрузкой долгие годы. Производительность - до 15 м3 обрезного пиломатериала за 8-и часовую смену.

|

|||||||||||||||

|

Оснащение станков KARA позволяет с высокой эффективностью работать на нем даже одному оператору. Все приспособления для этого просты в эксплуатации и обеспечивают высокую производительность при низких трудозатратах. В оснащение входит:

- Устройство поштучной выдачи бревен,

- Устройство поворота и базирования бревна,

- Система выравнивания бруса параллельно оси пиления,

- Приспособления для фиксации бревна,

- Лазерное устройство разметки,

- Цепной конвейер для горбыля,

- Весь комплекс транспортного оборудования для сырья, отходов и готовой продукции.

Установить толщину выпиливаемой доски можно в считанные секунды, при этом можно использовать как недорогое механическое устройство, так и современный цифровой задатчик. Пиломатериалы, выпиливаемые на круглопильном станке KARA, имеют низкую шероховатость поверхности, практически недостижимую на лесопильных рамах. Высокая точность размеров обеспечивается подающим валом с гидравлическим приводом, надежно прижимающим брус к мерному упору. Кроме того, высокий уровень подготовки круглых пил на нашем оборудовании обеспечивает их необычайную устойчивость при пилении, что дает отличную геометрию и размерную точность получаемой продукции в отличие от ленточных.

На станках KARA можно производить как обычные пиломатериалы, используемые в самых разных областях, так и пиломатериалы специального назначения, например радиальные или наоборот тангентальные. Также возможно раскраивать древесину ценных пород, индивидуально подходя к переработке каждого бревна и получать, таким образом, максимальный объемный выход. Используя такой же подход индивидуального раскроя для низкокачественного сырья получать оптимальный объемный выход товарной доски даже из древесины, имеющей значительную ядровую гниль.

Для производств, использующих однопильные круглопильные станки для распиловки бревен, такие, как KARA-MASTER, характерна одна особенность. На выходе среди попутной продукции (или отходов) практически полностью отсутствует горбыль. Именно конструкционная особенность таких станков позволяет максимально "охватывать" бревно при распиловке.

Вопросам обеспечения безопасности труда и эргономики станков KARA уделяется большое внимание. Все станки KARA имеют Сертификат типового контроля стран ЕС. Станок KARA был первым лесопильным станком в Финляндии, получившим этот сертификат.

Так же к преимуществам KARA следует отнести

- Индивидуальную распиловку несортированных бревен с начала до конца на одном станке

- Высокий выход: до 60-65%

- Производительность 8-15м3 готового пиломатериала в день (за 8 часов).

- При использовании передвижного станка можно сэкономить на транспортных расходах, распиловка производиться в лесу

- Низкая потребность в запасных частях и техобслуживании

- Умеренное капиталовложение

- Станок можно успешно использовать как в тропиках, так и в арктических условиях

- Привод: трактор, дизель или электродвигатель

- Возможность приобретения оборудования

для однооператорного управления:

- Гидравлическое устройство подъема бревна/устройство поштучной подачи бревен;

- Сбрасыватель с задним колесом для горбыля;

- Гидравлическое устройство перемещения бревна с поворотным устройством;

- Автомат ориентировки бруса;

- Устройство крепления бревна;

- Цепной конвейер горбыля.

LAIMET 100

Станoк Laimet 100 предназначен для

производства точноразмерного пиломатериала.

Получаемый пиломатериал соответствует всем международным стандартам и

требованиям по точности заданных размеров и чистоте поверхности. Станки

характеризуются высокой надежностью в эксплуатации, высокой

производительностью, высоким выходом пиломатериала (до 70%), обеспечивают

распиловку древесины в местах, не оснащенных электричеством, не требуют

предварительной сортировки бревен. Применение гидравлического подъемника и

механизма подачи, снабженного вращателем бревна,

позволяет оператору одному проводить распиловку без подсобных рабочих. При

снабжении станка соответствующими устройствами, монтаж станка из передвижного

положения в рабочее выполняется также одним рабочим. Станок снабжен заточным

механизмом, установленным непосредственно на станке, что позволяет затачивать

пилу, не снимая ее с вала.

Технические характеристики

|

Диаметр пилы (мм) |

1000 |

|

Максимальный диаметр бревна (мм) |

700 |

|

Толщина получаемых пиломатериалов (мм) |

10-325 |

|

Скорость подачи стола (м/мин) |

0-100 |

|

Длина подающего стола (м) |

8 |

|

Производительность древесины в смену (куб.м) |

20-40 |

|

Суммарная мощность (кВт) |

45 |

|

Вес станка (кг) |

3500 |

Достоинства

-

- Неплохая производительность. Скорость подачи фактически ограничена только мощностью приводов пильного вала и подачи, обычно это 50-80 м/мин. По скорости подачи круглопилы превосходят все другие типы оборудования.

- Простота конструкции.

- Легкость монтажа. Специальный фундамент не требуется, достаточно ровной и жесткой поверхности. Пусконаладка также не вызывает затруднений.

- Индивидуальный раскрой. Последовательная распиловка бревна позволяет учесть его индивидуальные особенности и оптимизировать раскрой.

- Не требуется сортировка сырья (также вследствие последовательной распиловки).

- Невысокая относительная цена.

- Низкие текущие расходы.

- Отличная встраиваемость в потоки. Выпиленные материалы (доски, брусья, горбыли) появляются последовательно на отводном рольганге (конвейере) станка, соответственно, их легко рассортировать и направить на дальнейшую обработку. Недостатки

- Низкий выход продукции (даже несмотря на индивидуальный раскрой). Толщина полотна пилы 4-6 мм, соответственно пропил - 7-10 мм. Выход - ниже, чем у пилорам.

- Довольно высокая абсолютная цена. Несмотря на простоту конструкции, отпускные цены изготовителей высоки.

-

- Зажимание пилы в пропиле. Пилы большого диаметра очень чувствительны к малейшему перекосу подачи. Перекос может возникнуть на кривых бревнах, а также из-за непрочного закрепления бревна и других ошибок станочника. Это может привести к перегреву пилы, после чего в лучшем случае требуется высококвалифицированная правка, в худшем - замена пилы. Зажимание также происходит в результате выгибания распиливаемого бревна под действием внутренних напряжений в древесине. Эффект выгибания усиливается при подсыхании бревен летом и замерзании зимой.

Круглопилы подходят для промышленного лесопиления при наличия дешевого сырья и квалифицированных пилоправов. Очень желательно использование станков второго ряда для минимизации потерь от толстого пропила.

SLIDETEC

SLIDETEC

- усовершенствованная модель финских круглопильных станков Kara

и Laimet, где вместо роликов впервые

применяется запатентованная конструкция специальных пластиковых салазок,

которая позволяет столу двигаться плавно, что обеспечивает наилучшее качество

пиломатериалов, а также гораздо меньшие трудности с обслуживанием круглых

дисковых. Стол движется без раскатывания, в отличие от роликовых столов

отсутствует соединение конца стола с роликами, что облегчает работу оператора.

Каждая половина стола имеет индивидуальную цепную передачу от общего гидромотора, поэтому конец подающего стола можно безопасно

вести мимо круглой дисковой пилы, а так же при необходимости распускать бревно

длиннее, чем 8 метров. Рабочее место оснащено многофункциональными рычагами

управления. Линейка на SLIDETEC изготовлена из особо прочной прессованной, противоударной коробки. Внутри установлены специальные

салазки на 4 подшипниках, которые дают плавный ход при установке на размер.

Разметка на линейке установлена в сантиметрах и в дюймах. Гидроштурман

может легко переворачивать брёвна по оси в нужное положение при помощи

специального когтя, а также выполняет традиционные функции, такие как поворот

бревна, перемещение его по длине стола, линейка, сброс (возврат) горбыля на

дополнительный стол и т.д.

На базе станка SLIDETEC можно развивать лесопильные линии, и таким образом

увеличить производительность до 30.000 куб.м готового материала в год.

Технические характеристики

- максимальная длина бревна (мм) 9000

- максимальный диаметр бревна (мм) 700

- максимальный диаметр пилы (мм) 1200

- максимальная высота пропила (мм) 495

- мощность электродвигателя (кВт) 45

Базовая комплектация

- Основной корпус, длина 18 м, центральная часть (6 м) двухкаркасная

- Подающий стол из профильной нержавеющей стали, длина 9м

- Гидравлический подающий каток, синхронизированный с подающим столом

- Механический размерный блок с ручным управлением

- Автономная гидросистема, включающая гидронасос с приводом от главного вала, масляный бак (заправленный) с фильтром, управляющие клапаны, исполнительные механизмы и т.д.

- Защитное ограждение, защитный надпильный брус

- Большой расклинивающий нож, толщина 4.7 мм

- Два крюка для закрепления пиловочника на подающем столе

- Руководство по монтажу и эксплуатации, инструкция по наладке дисковых пил (на русском языке)

- Заточное устройство на станке с электродвигателем 0.55 кВт

- Эксгаустер для выброса опилок с электродвигателем 3 кВт со стартером и отводной трубой

- Клиноременная передача силового привода

Один из недостатков круглопильного оборудования - большая ширина пропила - устраняется применением "плавающих" пил с направляющими. По данным ЦНИИМОДа при высотах пропила до 150 мм ширина пропила при использовании “плавающих” круглых пил и ленточных может иметь одинаковую величину. Однако конструкцияоборудования с установкой “плавающих” пил усложняется, поскольку в зону пиления необходимо подавать охлаждающую жидкость.Главными недостаткоми круглопильных станков является повышенные требования к базированию, значительные потери древесины в опилки, сложность подготовки круглых пил к работе, пониженная точность размеров пилопродукции.

Точность пиления - один из главных показателей качества пиления древесины. Она в значительной степени зависит от жесткости и устойчивости пил. Эффективный путь повышения жесткости и устойчивости пил лесопильных станков - применение для них направляющих, установленных над и под распиливаемым материалом. Для снижения трения пил о направляющие рабочие поверхности последних необходимо выполнить в виде аэростатических опор, то есть использовать воздушную смазку.

Принципиальные схемы узлов резания

лесопильных станков с аэростатическими направляющими для пил.

|

Тип станка |

Уровень совершенствования |

|

|

Действующие лесопильные станки |

Модернизирован-ные лесопильные станки |

Лесопильные станки новой конструкции |

|

Круглопильные станки |

|

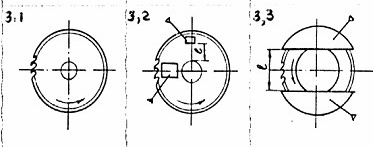

На схеме 3.1 показаны принципиальные схемы узлов резания лесопильных станков, широко применяемых в отечественной промышленности.

Аэростатические направляющие для пил могут быть использованы при создании новых типов лесопильных станков: короткоходовой быстроходной лесопильной рамы с нерастянутыми пилами (схема 3.1), ленточнопильного станка с криволинейными опорами (схема 3.2), круглопильного станка с кольцевой пилой (схема 3.3).

Лесопильные станки новых типов, с аэростатическими направляющими для пил, относятся к ресурсосберегающему оборудованию, так как применение их позволяет повысить выход пиломатериалов, снизить габариты и металлоемкость оборудования, уменьшить энергозатраты и повысить долговечность дереворежущих пил.

3. Выбор и характеристика условий работы

Выбираем станок KaraF2000 для дальнейших расчетов.

|

Наименование факторов |

Обозначение |

Значение |

|

Модель станка |

Kara F2000 |

|

|

Порода |

с |

Сосна |

|

Состояние и влажность древесины |

W |

Талая, W>30% |

|

Диаметр пилы |

D |

1000 |

|

Частота вращение пильного вала, мин-1 |

n |

1500 |

|

Высота распиливаемого материала |

h |

150 |

|

Мощность привода механизма резания, кВт |

N |

37 |

|

Число пил в станке, шт |

i |

5 |

|

Параметр шероховатости поверхности пропила |

Pmmax |

800 |

|

Угол резания в зубьях круглых пил, град |

g |

30 |

|

Способ уширения зубьев пил |

плющениие |

|

|

Величина уширения зубьев на стороны, мм |

Sо |

0,8 |

|

Температурный перепад по радиусу пилы |

DT |

30 |

|

Толщина пилы |

S |

3,2 |

- Характеристика режущего инструмента

Согласно ГОСТ 980-80 выбираем пилу 3520-0285 с диаметром пильного диска 1000мм, толщиной пильного диска 3,2 мм и количеством зубьев z=48.

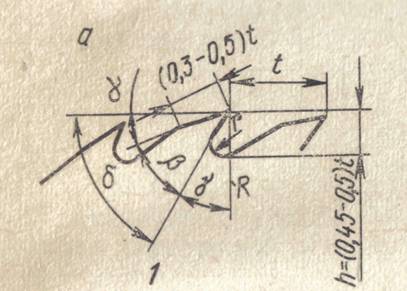

рис.2 Профиль зуба круглой пилы с ломанолинейной задней гранью и его режущая кромка

R - радиус пилы; t — шаг зубьев; h — высота зубьев; r - радиус закругления междузу6нойвпадины;

g- передний угол, образован радиусом пилы и передней гранью зуба,

b- угол заострения, образован передней и задней гранями зуба,

a-задний угол, образован задней гранью зуба и касательной к окружности вращения пилы, проведенной из вершины зуба,

d- угол резания, заключен между передней гранью зуба и касательной к окружности вращения пилы, проведенной из вершины зуба

Основные технические требования, предъявляемые к круглым пилам с плоским диском.

Пилы, выпускаемые согласно ГОСТ 980-80, изготовляют на стали марки 9ХФ (по ГОСТ 5950-73), микроструктура которой - мелкодисперсный тростосорбит с мелкими, равномерно распределенными карбидами. Они не должны иметь, обезуглероженного слоя.

Твердость пил должна находиться в пределах HRC 39—44. Различие в твердости в разных точках пилы не должно превышать 4 единиц (HRC 4). На пилах не должно быть трещин, волосовин, расслоений, плен, забоин, черновин, выкрошин, поджогов, заусенцев и коррозии.

Шероховатость поверхностей пил, передних и задних поверхностей заточенных зубьев и поверхности посадочного отверстия не должна быть ниже 6-го класса по ГОСТ 2789—73. На поверхностях пил не допускаются следы от удара молотком глубиной I более 0, 05 мм.

Кромки центрового посадочного отверстия должны быть притуплены, а затяжка от штамповки не должна превышать 0, 1 мм. На незаточенных пилах не должно быть отогнутых зубьев.

Дефекты на поверхности пилы (коробления, выпучины, слабые места и др. ) отрицательно сказываются на работе, вызывая отклонение ее от плоскостности. Поэтому у пильного диска, поставленного в вертикальное положение, отклонение от плоскостности не должно превышать 0, 3 мм. Отклонение от плоскостности центральной части пилы в зоне зажимных фланцем те должно превышать 0, 05 мм.

Пилы диаметром 250-1600 мм изготовитель обязан выпускать прокопанными. Проковка соответствует оптимальным скоростям резания 40-60 м/с, выявленным научно-исследовательскими работами и закладываемым в конструкции круглопильных станком.

Проковывается средняя зона пилы, кроме центральной части, зажимаемом зажимными фланцами. Величина проковки определяется по ослаблению средней зоны пилы. Для этого пилу кладут на три равномерно расположенные точечные опоры, отстоящие на 3-5 мм от окружности впадин зубьев. Пила, установленная па эти опоры в свободном состоянии, должна приобрести равномерную вогнутость, (тарельчатость). После этого на пилу накладывают рабочей кромкой металлическую линейку, длина которой должна быть больше диаметра пилы. Величины вогнутостей относительно этой линейки, измеренные щупом с обеих сторон пилы на расстоянии 10-15 мм от края ее центрового отверстия, должны соответствовать данным.

Предельные отклонения вогнутости прокованных пил не должны превышать 0, 15—0, 25 мм.

Разнотолщинность в одной и той же пиле не должна превышать 0, 10 мм.

Разность двух любых шагов зубьев пилы не должна превышать 1, 5 мм.

Отклонения передних углов и углов заострения не должны превышать 2°.

Зубья пил должны обладать способностьюк разводу на величину 1-3 мм.

При установке круглых пил в станок должны выполняться следующие требования

- Плоскость вращения пилы должна быть строго перпендикулярна оси вращения пильного вала. Для этого тщательно протачивают и устанавливают зажимные шайбы, опорные поверхности которых не должны иметь торцового биения.

- Радиальное биение посадочного места у зажимных шайб или на пильном валу должно быть не более 0,05мм.

- Ось вращения пилы должно совпадать с осью вращения пильного вала. Для этого пилу устанавливают на вал строго центрально.

- Зажим пилы в зажимных фланцах должен быть достаточно сильным и надежным, для этого в них делают ободок Шариной 2-25 мм от кромки, а в средней части выточку. Пилу зажимают плоскостями ободков, а не средней частью фланцев.

- Боковые направляющие – ограничители отклонений пилы при работе должны быть тщательно выверены.

5.Расчет оптимального режима работы

Скорость подачи; м/мин

1)U=Uz *z*n/103

z-число зубьев пилы

Uz–подача на зуб

V=P*D*n/60*1000=3,14*1000*1500/60*1000=78,5

2)Подача на зуб Uz1=1,75 (зубья плющеные, шороховатость=800)

2.2 Uz2=t2/4*h = 65,42/4*150=7,3

t=P*D/z=3,14*1000/48=65,4 мм

2.3 Uz3 – ограниченная мощностью электродвигателя механизма резания

Uz3=(6*107*Nэ*h)/(h*ni*am)-((ар*р*b)/sinBi)/(Kn*b+a1*h)

h=0,9

am- коэф , учитывающий состояние древесины (для мерзлой 1,2)

ар - коэф, учмтывающий затупление зубьев (1,6)

р- фиктивнаяудельная сила резания по задней грани зубьев

p=4,5+0,004*qc=4,5+0,004*60=6,9

qc-средний кинематический угол встречи

qc =60 град

Kn – давление стружки на переднюю грань зубьев = 7 Мпа

b- ширина пропила, мм

a1- удельное сопротивление резанию от трения стружки о стенки пропила ,Мпа

Uz3=(6*107*37*0,9)/(150*48*1,2)-((1,6*6,9*4,8)/sin60)/(7*4,8+0,6*150)=7,5мм

Uzоптип=1,75

3) U=1,75*48*1500/103=146

Uр > Uк , принимаем скорость подачи 0…140 м/с

7. Техника безопасности при работе

на круглопильном (циркульном) станке

Опасности в работе

1. Ранение при работе без ограждения.

2. Ранение при выбрасывании пиломатериала при работе без расклинивающего ножа.

3. Ранение при работе без специального толкателя.

4. Ранение осколками при обработке косослойного и имеющего сучки пиломатериала.

5. Ранение рук при отпиливании мелких частиц без отводного клина.

6. Ранение рук при вынимании осколков на ходу станка.

До начала работы

1. Правильно наденьте спецодежду (застегните обшлага на пуговицы; спрячьте волосы под берет, косынку, завязанную без свисающих концов).

2. Уберите все лишнее с рабочего места и не загромождайте его пиломатериалами.

3. Проверьте, чтобы рабочая часть диска пилы была снабжена защитным колпаком, а часть диска, расположенная под столом станка, ограждена специальными приспособлениями — щитами.

4. На комбинированном станке следите за тем, чтобы часть ножевого вала была прочно закрыта специальным ограждением. Не работайте одновременно на циркульной и фуговальной частях станка.

|

5. Проверните несколько раз диск пилы и проверьте, не бьётлион, прочно ли закреплен на валу. Осмотрите пилу иубедитесь в том, что она не имеет трещин, надрывов и поломанныхзубьев. 6. Осмотрите,правильноли установленынаправляющаялинейка, расклинивающийнож (он долженбытьна 0,5 ммтолщепропила древесины). 7.Проверьте наличиеиисправность заземления(зануления)станка. |

|

163 |

8. Испытайте правильность работы станка на холостом ходу путем включения и выключения кнопок пусковой коробки.

9. Проверьте подготовленную для распиловки древесину на отсутствие в ней гвоздей, не подлежащих распилу сучков и т. п.

10. Перед самым началом работы наденьте защитные

очки.

Во время работы

1. При распиловке пиломатериала по длине следите, чтобы сзади пилы был расклинивающий нож, а при поперечной — отводящий клин.

2. Заготовку подавайте к пиле плавно, без рывков. Надежно удерживайте и продвигайте ее вперед без перекашивания.

3. Распиловку заготовок с длиной, превышающей длину рабочего стола, производите только после установки впереди и позади стола прочных опор в виде козел с роликами.

4. Следите за тем, чтобы в месте подвода древесины зубья при вращении диска пилы были направлены сверху вниз.

5. Пользуйтесь для продвижения древесины при продольной и поперечной ее распиловке толкателем.

6. Не подавайте материал на пилу животом, стойте сбоку движения пиломатериала.

7. Не вынимайте и не сметайте осколки на ходу станка.

8. При обнаружении стука или каких-либо перебоев в работе пилы немедленно остановите ее.

9. Отлучаясь от станка, отключите его и дождитесь полной остановки.

10. Не останавливайте и не тормозите выключенную, но еще продолжающую вращаться пилу.

После окончания работы

1. Остановите работу станка.

2. После прекращения вращения пильного диска уберите и приведите в порядок рабочее место и пилу.

3. Приведите в порядок себя и спецодежду.

Список литературы:

1. Якунин Н. К. – Распиловка тонкомерного леса на многопильных круглопильных станках – 1960 г.

2. Якунин Н. К. – Круглые пилы и их эксплуатация – 1977 г.

3. Юдин С. Б. – Новые круглопильные станки для продольной распиловки бревен – 1969 г.

4. Журнал «Д/о промышленность» 2002 №1, 2000 №2

5. Журнал "Снабжение и сбыт" N 04 от 14.03.2005г

6. Каталог-справочник «Д/о оборудование»

7. Никитин Л. И. – Охрана труда в лесном хозяйстве и деревообрабатывающей промышленности – 1988

8. Проспекты