Оценка загрязнения атмосферного воздуха создаваемого деятельностью локомотивного депо станции Перерва

| Сдавался/использовался | Апрель/2008г., Москва, РГОУ |

| Примечание | от редактора: автор не назвал себя; отсутствует текст заключения по работе |

| Загрузить архив: | |

| Файл: ref-27565.zip (1475kb [zip], Скачиваний: 184) скачать |

СОДЕРЖАНИЕ ДИПЛОМНОЙ РАБОТЫ

|

ВВЕДЕНИЕ |

3 |

|

1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ОЦЕНКИ ВЫБРОСОВ В АТМОСФЕРУ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ,СОЗДАВАЕМЫХ ЛОКОМОТИВНЫМ ДЕПО |

6 |

|

1.1 Охрана атмосферного воздуха при обострении кризисных ситуаций в эколого-экономической системе |

6 |

|

1.2 Локомотивное хозяйство, типы локомотивного депо |

13 |

|

1.3 Система мероприятий по улучшению экологической обстановки на предприятиях |

17 |

|

2. АНАЛИЗ И ОЦЕНКА ЗАГРЯЗНЕНИЙ АТМОСФЕРНОГО ВОЗДУХА, СОЗДАВАЕМОГО ДЕЯТЕЛЬНОСТЬЮ ЛОКОМОТИВНОГО ДЕПО СТАНЦИИ ПЕРЕРВА |

18 |

|

2.1 Исходные данные для расчета вредных выбросов в локомотивном депо станции Перерва |

18 |

|

2.2 Расчет вредных выбросов в атмосферу, осуществляемых локомотивным депо |

21 |

|

2.2.1 Расчет вредных выбросов при кузнечных работах |

22 |

|

2.2.2Расчет вредных выбросов при механической обработке металлов |

28 |

|

2.2.3 Расчет вредных выбросов при газовой резке металлов |

31 |

|

2.2.4 Расчет вредных выбросов при сварочных работах |

35 |

|

2.2.5 Расчет вредных выбросов при нанесении лакокрасочных материалов |

63 |

|

2.2.6 Суммарные выбросы загрязняющих веществ в атмосферу источниками локомотивного депо |

72 |

|

3. ПРОЕКТ МЕРОПРИЯТИЙ ПО УЛУЧШЕНИЮ ЭКОЛОГИЧЕСКОЙ ОБСТАНОВКИ В ЛОКОМОТИВНОМ ДЕПО ПЕРЕРВА |

75 |

|

3.1 Инженерное решение для снижения загрязнения атмосферы и совершенства технологического процесса |

75 |

|

4.ОЦЕНКА УЩЕРБА ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЕ ОТ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ |

79 |

|

4.1 Природоохранные мероприятия и их эффективность |

79 |

|

4.2 Экономическая эффективность мероприятий |

80 |

|

ЗАКЛЮЧЕНИЕ |

84 |

|

ПРИЛОЖЕНИЕ 1 |

|

|

ПРИЛОЖЕНИЕ 2 |

|

|

СПИСОК ЛИТЕРАТУРЫ |

87 |

ВВЕДЕНИЕ

Взаимосвязь экономики и экологии должна опираться на результаты комплексного анализа всей совокупности показателей научно-технического прогресса во всех отраслях рыночной экономики. Комплексный анализ необходим, чтобы четко определить реальные затраты на создание системы рационального природопользования и природоохранную деятельность в условиях рынка. Целью ресурсосберегающих и природоохранных мероприятий является повышение жизненного уровня людей, создание максимальной комфортности среды их обитания с учетом потенциальных возможностей страны, мировых достижений в области науки и техники, форм территориальной организации производств, уровня социальной производственной и рыночной инфраструктур.

Высокий уровень загрязнения окружающей среды стал угрозой для населения промышленных районов, сельскохозяйственных культур и лесного хозяйства. Очень сильно сказывается на комфортности жизни людей загрязнение атмосферного воздуха. Поэтому требуется последовательно выполнять операционные и хозяйственные меры по предупреждению загрязнения и развитию оперативного контроля за состоянием атмосферного воздуха.

В рамках мониторинга атмосферного воздуха создана система оценок выбросов промышленных предприятий конкретной сферы, загрязняющих атмосферный воздух отходами своей жизнедеятельности. Среди этих предприятий, отравляющих природную среду, значительный вред атмосфере приносят предприятия железнодорожного транспорта, в том числе локомотивные депо. Поэтому комплексная оценка загрязнений атмосферного воздуха, создаваемая деятельностью локомотивного депо, в рамках мониторинга окружающей среды всегда актуальна по следующим причинам.

1) С экологической точки зрения эта оценка позволяет сравнить предельно допустимую концентрацию и фактическое содержание вредных веществ в атмосфере, с целью разработки мероприятий по снижению выбросов загрязняющих веществ в районе расположения локомотивного депо.

2) С экономической точки зрения оптимизация выбросов позволяет снизить издержки предприятия – локомотивного депо, связанного с выплатой штрафных санкций за превышения предельно допустимой концентрации фактических выбросов в атмосферу.

3) С технологической точки зрения: улучшить технологический процесс деятельности подразделений, входящих в локомотивное депо, тем самым оптимизировать персонал, осуществить экономию затрат на предприятии.

4) С технической точки зрения: перейти на инновационное, более совершенное оборудование, ресурсосберегающее и более экологически чистое.

Исходя из актуальности темы, сформулируем цели и задачи исследования дипломного проекта.

Цель: оценить загрязнение атмосферы, создаваемой деятельностью локомотивного депо станции Перерва для перехода на эффективную эколого-экономическую систему на данном предприятии.

Для реализации поставленной цели решаются следующие задачи:

1. Дать теоретические основы оценки выбросов в атмосферу загрязняющих веществ, создаваемых локомотивным депо.

2. Проанализировать и дать оценку загрязнений атмосферного воздуха, создаваемого деятельностью локомотивного депо станции Перерва Московской ж/д.

3. Разработать проект мероприятий по улучшению экологической обстановки в локомотивном депо станции Перерва и рассчитать эффективность предложенных мероприятий.

Методология исследования: в качестве теоретических основ в работе используются труды по экономике и организации природопользования таких авторов, как Н.Н.Лукьянчиков, И.М.Потравный, П.М.Нестеров, А.П.Нестеров; по охране окружающей среды и экологической безопасности на железнодорожном транспорте - труды Н.И.Зубрева, В.М.Медведева, Н.А.Шарпова, а также СНИПы, методические пособия по расчету выбросов, нормативные правовые акты Российской Федерации в области природопользования, охраны окружающей среды и экологических прав человека.

1. Теоретические основы оценки выбросов в атмосферу загрязняющих веществ, создаваемых локомотивным депо

1.1. Охрана атмосферного воздуха при обострении кризисных ситуаций в эколого-экономической системе

Двадцатый век принес человечеству немало благ, связанных с бурным развитием научно-технического прогресса, и в то же время поставил жизнь на Земле на грань экологической катастрофы. Рост населения, интенсификация добычи полезных ископаемых и выбросов веществ, загрязняющих Землю, приводят к коренным изменениям в природе и отражаются на самом существовании человека. Часть из таких изменений чрезвычайно сильна и настолько широко распространена, что возникают глобальные экологические проблемы. Имеются серьезные проблемы загрязнения (атмосферы, вод, почв), кислотных дождей, радиационного поражения территории, а также утраты отдельных видов растений и живых организмов, оскудения биоресурсов, обезлесения и опустынивания территорий.

Перечисленные проблемы характерны и для России, занимающей 1/8 часть земной суши.

Масштабы воздействия на окружающую среду достигли таких размеров, что под угрозу поставлена сама жизнь на планете. Особенно опасны антропогенное загрязнение атмосферного воздуха и его экологические последствия для природных экосистем. Это воздействует и непосредственно на состояние атмосферы (нагревание, изменение влажности) и на физико-химические свойства (изменение состава, увеличение содержания диоксида углерода и различных примесей: метана, озона, фреона, аэрозолей и др.).

Значительно

загрязняют атмосферу автомобильный транспорт, ТЭЦ, предприятия черной и

цветной металлургии, нефтегазоперерабатывающей, химической и лесной

промышленности. Большое количество вредных веществ в атмосферу поступает с

выхлопными газами автомобилей, причем их доля в загрязнении воздуха постоянно

растет; в России – более 30%, а в США – более 60% от общего выброса

загрязняющих веществ в атмосферу. Подсчитано, что лишь один автомобиль за год

выбрасывает в атмосферу 660-

Основные источники загрязнения атмосферного воздуха регионов нашей страны – машины и установки, использующие серосодержащие угли, нефть, газ. Больше половины добываемых в европейской части страны углей содержат свыше 2,5% серы. Поэтому ежегодно в атмосферу в результате промышленной деятельности человека попадает примерно 75*106 т окиси серы, 53*106 т окиси и двуокиси азота, 304*106 т окиси углерода, 88*106 т углеводородов (предельных, альдегидных и пр.).

Хозяйственная деятельность людей привела к значительному накоплению в атмосфере некоторых химических соединений, что имеет далеко идущие последствия для жизни и окружающей среды. Наиболее очевидный пример – "кислотные дожди", представляющие собой осадки, окислившиеся в результате загрязнения атмосферы.

Причиняемый кислотными дождями природной среде ущерб убеждает в настоятельной необходимости борьбы с причинами, его вызывающими. Технические достижения наших дней дают возможность найти как экологически, так и экономически приемлемые решения этой проблемы.

Диффузия и другие процессы в атмосфере способствуют тому, что кислота в газообразном виде или в виде взвешенных частиц достигает земной поверхности и в сухую погоду. Многие специалисты по изучению окружающей среды убеждены, что сухие осадки приводят к таким же разрушительным последствиям, как ядовитый дождь или снег. Они предполагают, что более точное определение "кислотного дождя" должно включать и мокрые, и сухие выпадения.

Известно, аэрозольные частицы уменьшают видимость и разрушают различные материалы. Существуют оригинальные методы анализа, позволяющие установить, что основным источником этих частиц является сжигание топлива. В результате сжигания топлива выделяется много веществ, включая частицы углерода (если сгорание происходит не полностью), диоксид серы, или сернистый газ. Кроме того, высокая температура горения способствует реакции атмосферного азота с кислородом, что приводит к образованию газообразных оксидов азота. Когда эти газы в атмосфере контактируют с водой, они образуют мельчайшие капли серной кислоты или газообразную азотную кислоту. Обе эти кислоты легко растворяются в воде, выпадающей в виде дождя. Если атмосфера относительно сухая, азотная кислота остается в основном в газообразном состоянии, а серная образует мельчайшие частицы, которые иногда попадают на землю с дождем.

Кислотный дождь может выпадать за сотни километров от источника загрязнения. И где бы это ни происходило, выпавшие осадки наносят огромный вред хозяйству. Они могут приводить к изменению кислотности и химических характеристик воды, почвы.

Реконструкция старых электростанций позволила бы в максимальной степени уменьшить выброс в атмосферу всех загрязняющих веществ, вызывающих кислотные дожди. Она привела бы к снижению выбросов диоксида серы более чем на 80% и оксидов азота более чем на 50%.

На протяжении последнего десятилетия происходит утончение слоя озона над Землей, что может привести к серьезным последствиям для человечества. Содержание озона в атмосфере не достигает и одной миллионной доли от содержания остальных газов, однако именно озон поглощает большую часть солнечной ультрафиолетовой радиации, не давая ей достигнуть земной поверхности. Ультрафиолет обладает достаточной энергией, чтобы разрушать многие органические молекулы, включая ДНК. Он может вызвать рак кожи, катаракту и иммунную недостаточность, а также повреждать посевы и морские экосистемы.

Значительный вред озонному слою приносит соединение, известное под названием хлорфторуглерод. Хлорфторуглеродная проблема стала одной из основных в исследованиях по загрязнению атмосферы. Эти газы служат хладагентами в холодильниках и кондиционерах, распылителями для аэрозольных смесей, пенообразующими агентами и очистителями для электронных приборов. Когда-то они рассматривались как идеальные для практического применения химические вещества, поскольку они очень стабильны и неактивны, а значит, нетоксичны. Как это ни парадоксально, но именно инертность этих соединений делает их "врагами" стратосферного озона.

Исследования показали, что хлор быстро разрушает озон. В атмосферу выбрасываются миллионы тонн хлорфторуглерода. Если этот процесс будет продолжаться, то приведет к накоплению хлорфторуглерода в стратосфере в концентрации, достаточной для серьезных повреждений озонного слоя.

Выброс

вредных веществ от стационарных источников в атмосферу в среднем по стране

доставляет

Экономические районы страны весьма значительно различаются по степени загрязнения воздушного бассейна. Наибольшее загрязнение атмосферы испытывают жители Уральского и Восточно - Сибирского экономических районов. Уральский экономический район занимает первое место в стране по выбросам твердых веществ, окислов азота, серной кислоты и свинца. Значительно загрязнены Свердловская и Челябинская области. Восточно - Сибирский экономический район особо выделяется по выбросам окислов серы, фтористых соединений, хлора. Наиболее сильное воздействие испытывают Норильск, Красноярск, Иркутско - Черемховский промышленный район и Братский промышленный узел. Поволжский экономический район занимает первое место в стране по выбросам сероуглерода, так как здесь находятся центры нефтяной и нефтеперерабатывающей промышленности – Астрахань, Волгоград, Новокуйбышевск, Нижнекамск, Тольятти, Саратов, Казань. В Центральном экономическом районе основными источниками вредных выбросов в атмосферу являются три крупные электростанции, многочисленные химические предприятия в Москве, Кольчугино, Рязани, что при относительно небольшой площади района обусловливает высокую плотность выбросов в атмосферу.

На многих предприятиях химической промышленности, черной и цветной металлургии, энергетики затраты на сооружения по очистке воздуха составляют 20-30%, а на некоторых достигают 40% от стоимости основных производственных фондов, загрязнение воздуха обходится еще дороже.

Если рассматривать экономическую эффективность атмосфероохранных мероприятий с народнохозяйственной точки зрения, то, с одной стороны, потребуется увеличение капитальных и эксплуатационных затрат, а с другой – произойдет прирост чистого дохода и снижение ущерба. Причем этот ущерб может быть снижен и в других отраслях.

Исключение ущерба необходимо рассматривать как возможные резервы повышения эффективности производства и рациональное природопользование. Осуществление принципа оптимальности в народном хозяйстве становится необходимостью современной экономики страны. Однако в силу недостаточности наших знаний не всегда можно выбрать оптимальный вариант.

Весьма важно определить направления оздоровления воздушного бассейна.

В нашей стране из-за ухудшения состояния атмосферного воздуха в городах и промышленных центрах снижается комфортность жизни людей, что требует последовательного выполнения организационных и хозяйственных мер по предупреждению загрязнения и развитию оперативного контроля за состоянием атмосферного воздуха.

Основные эколого-экономические показатели охраны атмосферного воздуха следующие:

По стационарным источникам:

IV. Общее количество вредных веществ, отходящих от всех источников загрязнения в год, тыс. т; в том числе твердых; жидких и газообразных (всего и по видам).

II. Количество вредных веществ, выбрасываемых в атмосферу в год, тыс. т; в том числе твердых, жидких и газообразных; снижение или увеличение выброса вредных веществ в атмосферу по сравнению с предыдущим периодом.

III. Общее количество улавливаемых и обезвреженных вредных веществ в год, тыс. т; в том числе твердых, жидких и газообразных.

IV. Из общего количества улавливаемых и обезвреженных веществ утилизируются в год, тыс. т.

При разработке мер по охране атмосферного воздуха преследуется цель максимально сократить и полностью исключить вредные выбросы в воздушный бассейн для обеспечения хорошего качества воздушного пространства.

Из результатов проводимых исследований относительно чистым считается такой воздух, в котором концентрация вредных примесей не превышает предельно допустимую концентрацию (ПДК). Этот показатель принимается как норматив качества воздуха. Минздрав РФ утвердил ПДК для человека более чем на 600 токсинов, которые довольно полно характеризуют экологическую ситуацию.

На предприятиях промышленности и в непроизводственной сфере при анализе эколого-экономических показателей, характеризующих плановое и фактическое содержание вредных веществ в атмосфере, ориентируются на то, чтобы выполнялось соотношение

(1)

(1)

где С – концентрация вредных веществ в приземном слое воздуха;

ПДК – предельно-допустимые концентрации.

Повышение эффективности природоохранных мероприятий в области защиты воздушного бассейна от загрязнения токсическими веществами тесно связано с объемом производимой продукции, техническим и технологическим уровнем производства в промышленности и сельском хозяйстве. Это обстоятельство определяет необходимость осуществлять природоохранную деятельность на предприятиях, в регионах и областях по двум основным направлениям: создавать малоотходные и безотходные производства или развивать промышленную подготовку сырья к использованию или санитарную очистку отходящих газов от твердых, газообразных и туманообразных агрессивных примесей. Сложившийся технический и технологический уровень производства продукции требует усиления природоохранной деятельности.

1.2. Локомотивное хозяйство, типы локомотивного депо

Локомотивное хозяйство предназначено для ремонта, технического обслуживания и экипировки поездных и маневровых локомотивов, а также мотор-вагонного подвижного состава.

К сооружениям и устройствам локомотивного хозяйства относятся основные ремонтные депо; пункты оборота локомотивов; пункты смены локомотивных бригад; пункты технического обслуживания локомотивов; экипировочные устройства (при депо, в пунктах оборота и технического обслуживания локомотивов, а в некоторых случаях на приемоотправочных путях станций); пути для прохода и стоянки локомотивов; устройства для поворота локомотивов (в необходимых случаях); устройства энерго-, водо- и теплоснабжения, связи, служебно-технические здания.

На территории локомотивного хозяйства также размещаются пути стоянки запаса локомотивов (в период уменьшения размеров движения), пути пожарного и восстановительного поездов, котельная, электростанция или трансформаторная подстанция.

По роду своей деятельности депо подразделяются на эксплуатационные и эксплуатационно-ремонтные. В эксплуатационном депо с приписным парком магистральных локомотивов выполняют внеплановые ремонты по устранению отказов локомотивов, текущий ремонт локомотивов ТР-1, техническое обслуживание ТО-2, ТО-3 и ТО-4 (обточку колесных пар) и экипировку: осмотр, очистку, снабжение топливом, смазочными материалами, песком, обтирочными материалами, охлаждающей водой.

В эксплуатационно-ремонтном депо с приписанным к ним парком локомотивов дополнительно к тем видам ТО и ТР, которые выполняются в эксплуатационном депо, осуществляется текущий ремонт ТР-2 и ТР-3 как для нужд самого депо, так и для других предприятий.

На станциях с пунктом оборота осуществляют техническое обслуживание ТО-2 и экипировку локомотивов. Для этой цели локомотивное хозяйство имеет устройства для технического обслуживания, экипировки и стоянки локомотивов в ожидании подачи их к поездам.

Размещение в пределах дороги депо, пунктов оборота, экипировки и технического обслуживания локомотивов и пунктов смены бригад устанавливали» на основе технико-экономического сравнения схем тягового обслуживания.

При этом пробег приписанных к депо локомотивов не должен превышать при электрической тяге 35 млн локомотиво-км, а при тепловозной – 25 млн локомотиво-км в год.

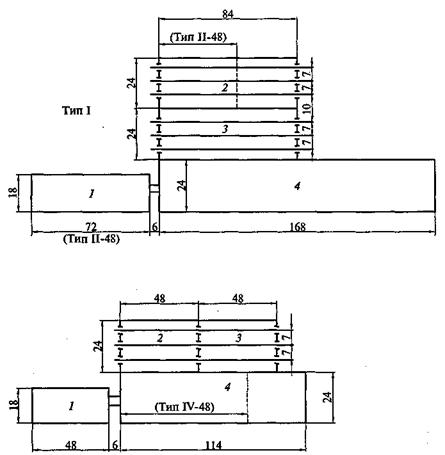

Потребное число стойл депо (рис. 1.1) для каждого вида ремонта и технического обслуживания ТО-3 локомотивов можно определить по формуле

(2)

(2)

где Sгод – годовой пробег локомотивов, млн локомотиво-км;

– потребность в

стойлах для данного вида ремонта на 1 млн локомотиво-км в год.

– потребность в

стойлах для данного вида ремонта на 1 млн локомотиво-км в год.

Годовой пробег локомотивов

(3)

(3)

где l – длина участка обращения локомотивов, км;

N– число пар поездов, обращающихся на соответствующих участках в средние сутки максимального месяца;

kнер – коэффициент внутригодовой неравномерности движения.

Потребность в стойлах депо для ремонта и технического обслуживания ТО-3 локомотивов на 1 млн локомотиво-км пробега приведена в табл. 1.1.

Рис. 1.1. Локомотивное депо

1 – мастерские; 2 – цех текущего ремонта ТР-2;

3 – цех текущего ремонта ТР-1; 4 – административно-бытовой корпус

Таблица 1.1

|

Тип депо |

Число стойл по видам ремонта на 1 млн локомотиво-км в год |

Всего стойл (без ТР-3) |

|||

|

ТР-3 |

ТР-2 |

ТР-1 |

ТО-3 |

||

|

Электровозное |

0,02 |

0,03 |

0,20 |

0,04 |

0,27 |

|

Тепловозное |

0,05 |

0,03 |

0,05 |

0,20 |

0,28 |

По полученному расчетом числу стойл устанавливают число секций депо, каждая из которых имеет три тупиковых или сквозных пути (на сквозном пути размещаются два ремонтных стойла).

В комплекс экипировочных устройств входят служебно-техническое здание, экипировочные позиции со смотровыми канавами, устройства пескоснабжения (пескосушильная установка со складом сухого и сырого песка), склады масел и дизельного топлива (для тепловозов).

Число позиций для экипировки, технического обслуживания локомотивов, смены локомотивных бригад и подготовки локомотивов к поездке определяется по формуле

(4)

(4)

где Nэк, NTO– число локомотивов, подлежащих соответственно экипировке и техническому обслуживанию в течение суток;

tэк – время на экипировку одного локомотива с подготовкой его к поездке (для тепловозов 30 мин, для электровозов 25 мин);

tТО – продолжительность технического обслуживания, совмещенного по времени с экипировкой (для грузовых локомотивов 60 мин);

– коэффициент, учитывающий

неравномерность поступления локомотивов, равный 1,1 – 1,3.

– коэффициент, учитывающий

неравномерность поступления локомотивов, равный 1,1 – 1,3.

Полезная длина каждого из экипировочных путей устанавливается из условия стоянки не менее трех локомотивов: один – на смотровой канаве, другой – перед ней, третий – за канавой. Емкость путей готовых локомотивов принимается из условия нахождения 10... 12% локомотивов от числа прибывающих за сутки.

1.3. Система мероприятий по улучшению экологической обстановки на предприятиях

Все направления защиты воздушного бассейна можно объединить в 4 большие группы:

– санитарно-технические: сооружение сверхвысоких дымовых труб, установка газопылевого оборудования, герметизация технологического и транспортного оборудования;

– технологические: создание новых технологий, основанных на частично и полностью замкнутых циклах, новых методов подготовки сырья, очищающих его от примесей до вовлечения в производство, замена исходного сырья, замена сухих способов переработки пылящих материалов мокрыми, автоматизация производственных процессов;

– планировочные: создание санитарно-защитных зон вокруг промышленных предприятий, оптимальное расположение промышленных предприятий с учетом розы ветров, вынос наиболее токсичных производств за черту города; рациональная планировка городской застройки, озеленение городов;

– контрольно-запретительные: установление ПДК загрязнителей, ПДВ, запрещение производства отдельных токсичных продуктов, автоматизация контроля за выбросами.

2. Анализ и оценка загрязнений атмосферного воздуха, создаваемого деятельностью локомотивного депо станции Перерва Московской ж/д

2.1. Исходные данные для расчета вредных выбросов в локомотивном депо станции Перерва

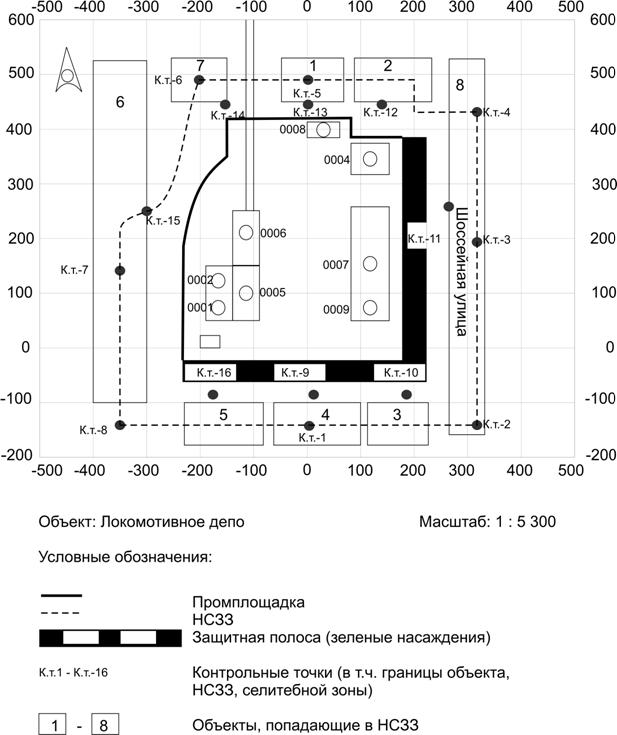

В качестве предприятия для анализа и оценки загрязнения атмосферного воздуха рассматривается локомотивное депо станции Перерва Московской железной дороги, впредь именуемое Локомотивное депо или предприятие. Локомотивное депо проводит ремонт, техническое обслуживание электропоездов постоянного тока. На рис. 2.1. приводится карта-схема предприятия и его района расположения. Цифрами на рис. 2.1 обозначены объекты, расположенные в нормативной санитарно-защитной зоне (НС33) предприятия.

Предприятие работает 250 дней в году. Режим работы односменный. В составе предприятия при существующем положении входят следующие производственные цеха и участки, загрязняющие атмосферный воздух:

· механический цех, где производят ремонт и изготовление деталей с помощью металлообрабатывающих станков;

· кузнечное отделение, в составе механического цеха;

· сварочный цех, с постами (отделениями), где осуществляется электродуговая сварка штучными электродами и газовая резка металлов;

· лакокрасочное отделение, где осуществляется покраска тепловозов после ремонта;

На предприятии имеется маневровый тепловоз.

Рис. 2.1. Карта-схема района расположения локомотивного депо

В табл. 2.1. представлены графические и метеорологические характеристики размещения предприятия.

Таблица 2.1-Географические и метеорологические характеристики размещения предприятия

|

Направление |

Зоны расположения |

|

|

Север |

1 |

Парк отдыха |

|

Юг |

4 |

Пустырь |

|

Запад |

6 |

Железнодорожные пути |

|

Восток |

8 |

Автомагистраль |

|

Северо-Запад |

7 |

Промышленное предприятие |

|

Юго-Запад |

5 |

Промышленное предприятие |

|

Северо-Восток |

2 |

Селитебная зона |

|

Юго-Восток |

3 |

Селитебная зона |

|

Повторяемость направления ветра и штилей, % |

||

|

С |

17 |

|

|

СВ |

3 |

|

|

В |

4 |

|

|

ЮВ |

7 |

|

|

Ю |

15 |

|

|

ЮЗ |

9 |

|

|

З |

23 |

|

|

СЗ |

18 |

|

|

Штиль |

4 |

|

|

Тв, оС |

25 |

|

|

Город |

Москва |

2.2. Расчет вредных выбросов в атмосферу, осуществляемых локомотивным депо

Предприятия железнодорожного транспорта в зависимости от состава входящих в них подразделений осуществляют вредные выбросы в атмосферу большей или меньшей интенсивности. Выбросы вредных веществ предприятия Локомотивное депо можно систематизировать следующим образом:

а) выбросы твердых частиц в кузнечных работах (при горении углей);

б) выбросы в атмосферу при ремонтных работах;

в) выбросы в атмосферу при сварке и газовой резке металлов;

г) выбросы при нанесении лакокрасочных материалов и др.

Учитываем, что большинство локомотивных депо в Российской Федерации разработаны по схожим типовым проектам, в отношении организации технологических процессов и технической оснащенности. При выполнении технологических процессов происходит загрязнение окружающей среды твердыми частицами и вредными газами. При этом, в расчетных формулах по оценке вредных выбросов в атмосферу должны учитываться географические и метеорологические характеристики исследуемого предприятия.

Наиболее значительные выбросы в локомотивном депо осуществляют котельные. Одна котельная на предприятии Локомотивное депо в процессе реконструкции была закрыта. Электро-энергетическое питание осуществляется от трансформаторной подстанции (Т.П.).

Далее представлены расчеты вредных выбросов при кузнечных работах механического цеха.

2.2.1 Расчет вредных выбросов при кузнечных работах

Вредные выбросы:

а) твердые частицы;

б) оксиды углерода;

в) оксиды азота;

г) диоксид серы;

д) диоксид азота.

Исходные данные представлены в табл. 2.2.

Исходные данные по источникам выброса

при кузнечных работах (горн) – источник 0001

Таблица 2.2

|

Показатель |

Значения показателей |

|

Источник выброса, Н, м |

14,0 |

|

Источник выброса, D, м |

0,4 |

|

Топливо |

Уголь Печорского бассейна |

|

Расход топлива горна в год, m, т/г |

14,500 |

|

Время работы горна в день, t, час |

10 |

|

Количество работы горна в год, n, день |

360 |

|

qт – зольность топлива, % |

31 |

|

Эффективность золоуловителей, %, ηз |

0 |

|

Коэффициент, учитывающий долю потери теплоты от химической неполноты сгорания топлива, R, % |

1 |

|

Низшая теплота сгорания, Qчi,МДж/кг |

17,54 |

|

Потери тепла от механической неполноты сгорания топлива, q1, % |

7 |

|

Потери тепла вследствие химической неполноты сгорания топлива, q2, % |

2 |

|

Количество азотов оксидов, выделяющегося при сжигании топлива, g3, кг/т |

2,17 |

|

Содержание серы в топливе на рабочую массу, Sr, % |

3,2 |

|

Доля диоксидов серы, связываемых летучей золой в котле, ηSO2, % |

0,1 |

|

Доля оксидов серы, улавливаемых в мокром золоуловителе попутно с улавливанием твердых частиц, при отсутствии золоуловителей принимается равной нулю, η˝SO2, % |

0 (золоуловитель отсутствует) |

Продолжение таблицы 2.2

Твердые вешества

Валовый выброс определяется по формуле:

Mт = qт*m*c*(1- ηз/100), т/г (4)

где qт – зольность топлива, %

m – расход топлива за год, т/г

c – безразмерный коэффициент, с = 0,0023

ηз – эффективность золоуловителей, %

Mт = 31*14,5* 0,0023*(1- 0/100) = 1,033826 т/г

Максимально разовый выброс определяется по формуле:

Gт = Мт*106/(t *n*3600), г/с (5)

гдеn – количество дней работы горна в год;

t – время работы горна в день, в час

Gт = 1,033826*106/(10 *360*3600) = 0,079771 г/с

Оксиды углерода

Валовый выброс определяется по формуле:

Мсо = Ссо *m *(1-q1/100)* 10-3, т/г (6)

где m – расход топлива за год, т/г

q1– потери теплоты вследствие механической

неполноты сгорания топлива,%

Ссо – выход оксида углерода при сжигании топлива, кг/т

Ссо = q2 * R * Qчi, кг/т (7)

где q1 – потери теплоты вследствие химической неполноты

сгорания топлива, %

R – коэффициент, учитывающий долю потери теплоты

от химической неполноты сгорания топлива, %

Qчi – низшая теплота сгорания натурального топлива, МДж/кг

Ссо = 2 *1 * 17,54 = 35,08 кг/т.

Мсо = 35,08 *14,5 *(1-7/100)* 10-3 = 0,473054 т/г.

Максимально разовый выброс определяется по формуле:

Gco = Mco*106/(t*n*3600), г/с (8)

Gco = 0,4731*106/(10*360*3600) = 0,036501 г/с

Оксиды азота

Валовый выброс определяется по формуле:

MNO2 = g3 * m* 10-3, т/г (9)

гдеg3 – количество азотов оксидов, выделяющегося при сжигании

топлива, кг/т

m – расход топлива за год, т/г

MNO2 = 2,17 * 14,5 * 10-3 = 0,031465 т/г

Максимально разовый выброс определяется по формуле:

GNO2 = MNO2 * 106/(t * n * 3600), г/с (10)

GNO2 = 0,0315 * 106/(10 * 360 * 3600) = 0,002428 г/с

С учетом трансформации этих оксидов в атмосферном воздухе, суммарные оксидов азота разделяются на составляющие (с учетом различия в молекулярной массе этих веществ).

MNO2 = 0,8* MNOх , т/г (11)

MNO2раз = 0,8* MNOх , г/с (12)

MNO2 = 0,8* 0,0315 = 0,025172 т/г

MNO2раз = 0,8* 0,0024= 0,001942 г/с

MNO2 = 0,13 * MNOх , т/г (13)

MNO2раз = 0,13 * MNOх , г/с (14)

MNO2 = 0,13* 0,0315 = 0,004090 т/г

MNO2раз = 0,13* 0,0024 = 0,000316 г/с

Диоксид серы

Валовый выброс определяется по формуле:

MSO2 = 0.02*m*Sr * (1 – ηso2)* (1 – η˝so2), т/г (15)

где Sr – содержание серы в топливе, %

ηso2 – доля диоксида серы, связанного летучей золой топлива

η˝so2 – доля диоксида серы, улавливаемого в золоуловителе

MSO2 = 0.02*14,5*3,2 * (1 – 0,1)* (1 – 0) = 0,835200 т/г

Максимально разовый выброс определяется по формуле:

GSO2 = MSO2 * 106/(t * n * 3600), г/с (16)

GNO2 = 0.8352 * 106/(10 * 360 * 3600) = 0.064444 г/с

Итоговый результат выброса вредных веществ при кузнечных работах дан в табл. 2.3.

Таблица 2.3- Итоговый результат выбросов вредных веществ

в локомотивном депо (кузнечные работы) – источник 0001

|

Код вещества |

Вредное вещество |

Валовый выброс, т/г |

Максимально разовый выброс, г/с |

|

301 |

Диоксид азота |

0,025172 |

0,001942 |

|

304 |

Оксид азота |

0,004090 |

0,000316 |

|

330 |

Диоксид серы |

0,835200 |

0,064444 |

|

337 |

Оксид углерода |

0,473054 |

0,036501 |

|

3714 |

Зола углей |

1,033826 |

0,079771 |

2.2.2Расчет вредных выбросов при механической обработке металлов

Вредные выбросы:

а) пыль абразивная;

б) пыль металлическая.

Исходные данные по механическому цеху представлены в табл. 2.4.

Исходные данные о вредных выбросах по механическому

цеху – источник 0002

Таблица 2.4

|

Показатель |

Значение показателя |

|

Источник выброса: заточный станок Технологическая операция: механическая обработка металлов |

|

|

Количество станков данного типа |

1,0 |

|

Количество дней работыстанка в год, n |

240 |

|

Количество часов работы станка в день,t |

3,0 |

|

Диаметр шлифовального круга, мм |

350 |

|

Количество одновременно работающих станков, S |

1,0 |

|

Средства газоочистки |

Пылеулавливающий агрегат АТФ – 1200 |

|

Количество дней исправной работы очистного устройства в год, n1 |

240 |

|

Степень очистки (в долях), пыль абразивная / пыль металлическая, ji |

0,85 / 0,85 |

|

Удельное выделение: пыль абразивная / пыль металлическая , gi, т/г, г/с |

0,016/0,024 |

Расчетные формулы:

Mi = 3,6*gi *S* t * n* (1- ji* n1/n), т/г (17)

Gi = gi * S*(1- ji* n1/n), г/с (18)

где Mi– валовый выброс вредного вещества, т/г;

Gi – максимально разовый выброс вредного вещества, г/с;

gi – удельное выделение вредного вещества, г/с ;

t – время работы станка в день, час ;

n – количество дней работы одного станка в год ;

S – количество работающих единиц оборудования;

ji – степень очистки воздуха очистным устройством от i – ого вредного вещества (в долях единицы);

n1– количество дней исправной работы очистного устройства в год;

Вещество: пыль абразивная

Удельное выделение gi = 0,01600

Mпа = 3,6*0,016*1*3*240*(1 – 0,85) / 1000 = 0,0062208 т/г

Gпа = 0,016*1* (1 – 0,85) = 0,0024 г/с

Вещество: пыль металлическая

Удельное выделение gi = 0,02400

Mпм = 3,6*0,024*1*3*240*(1 – 0,85) / 1000 = 0,0093312 т/г

Gпм = 0,024*1* (1 – 0,85) = 0,0036 г/с

В табл. 2.5. представлены результаты вредных выбросов по механическому цеху.

Таблица 2.5- Итоговые данные вредных выбросов в механическом цехе (станок заточной) – источник № 0002

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Пыль абразивная Пыль металлическая |

2930 0123 |

0,0062208 0,0093312 |

0,0024000 0,0036000 |

2.2.3 Расчет вредных выбросов при газовой резке металлов

Вредные выбросы:

а) диоксид азота;

б) оксид железа;

в) марганец и его соединения;

г) оксид углерода.

Исходные данные по вредным выбросам при газовой резке металла представлены в табл. 2.6.

Таблица 2.6-Исходные данные о вредных выбросах при газовой резке металла – источник № 0005

|

Показатель |

Значение показателя |

|

Источник выброса – газовая резка металла Технологическая

операция: газовая резка углеродистой стали толщиной |

|

|

Общее время резки, Т1, ч/г |

750,00 |

|

Максимальное непрерывное время процесса, t, сек |

600,00 |

|

Количество одновременно работающих единиц оборудования, К2 |

1,0 |

|

Средства газоочистки |

отсутствуют |

|

Удельное выделение: Оксид углерода Азота диоксид Марганец и его соединения Железа оксид, Кi, г/ч |

63,400 64,100 1,900 129,100 |

Расчетные формулы:

Mi = Кi*Т1* (n1 - n i) * 10-6, т/г (19)

Gi = Кi*К2* (n1 - ni) / 3600, г/с (20)

где Mi– валовый выброс вредного вещества, т/г;

Gi – максимально разовый выброс вредного вещества, г/с;

Кi – удельное выделение вредного вещества, г/ч;

Т1 – общее время резки в год, ч/г;

t – максимальное непрерывное время процесса, сек

n – количество дней работы одного станка в год;

К2 –количество одновременно работающих единиц оборудования;

ni –степень очистки воздуха очистным устройством от i-ого вредного вещества;

Примечание: В том случае, если продолжительность непрерывногопроцесса сварки (резки, наплавки) составляет менее 20 минут (1200 секунд) значение выброса г/с пересчитывается в соответствии с примечаниями к ( п.2.3 ОНД–86):

Gi = Gi расч. * t / 1200, г/с (21)

где Gi расч – рассчитанный максимально разовый выброс i-ого

загрязняющего вещества;

t – максимальная продолжительность непрерывного процесса

сварки (резки, наплавки), сек.

Вещество: оксид углерода.

Удельное выделение К = 63,400

Mоу = 63,4*750*(1 – 0)* 0,000001 = 0,04755 т/г

Gоу = 63,4*1* (600/1200) * (1 - 0) / 3600 = 0,0088056 г/с

Вещество: диоксид азота

Удельное выделение К = 64,100

Mда = 64,1*750*(1 – 0)* 0,000001 = 0,048075 т/г

Gда = 63,4*1* (600/1200) * (1 - 0) / 3600 = 0,0089028 г/с

Вещество: марганец и его соединения

Удельное выделение К = 1,900

Mмар = 1,9*750*(1 – 0)* 0,000001 = 0,001425 т/г

Gмар = 1,9*1* (600/1200) * (1 - 0) / 3600 = 0,0002639 г/с

Вещество: оксид железа

Удельное выделение К =129,100

Mож = 129,1*750*(1 – 0)* 0,000001 = 0,096825 т/г

Gож = 129,1*1* (600/1200) * (1 - 0) / 3600 = 0,0179306 г/с

В табл. 2.7 представлены итоговые результаты вредных выбросов при газовой резке металла.

Таблица 2.7 - Итоговые данные вредных выбросов при газовой резке металла – источник №0005

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Диоксид азота Оксид железа Марганец и его соединения Оксид углерода |

301 123 143 337 |

0,0480750 0,0968250 0,0014250 0,0475500 |

0,0089028 0,0179306 0,0002639 0,0088056 |

2.2.4 Расчет вредных выбросов при сварочных работах

Вредные выбросы:

а) сварочный аэрозоль;

б) пыль неорганическая;

в) диоксид азота;

г) оксид углерода;

д) фтористые соединения; е) фтористый водород.

В табл. 2.8 представлены исходные данные по цеху ремонта механического и электрооборудования.

Таблица 2.8 - Исходные данные о вредных выбросах при сварочных работах по электромашинному цеху – источник № 0005

|

Показатель |

Значение показателя |

|

Источник выброса – сварочные работы Технологическая операция: ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

АНО – 4 |

|

Расход электродов в год, В, кг |

300 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

1750 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг |

17,800 1,6600 15,730 0,4100 |

Расчет валового выброса производится по формуле:

М = Кт * В * 10-6 * (1 - η), т/г (22)

где В – расход применяемого сырья и материалов кг/г;

Кт – удельный показатель выделения загрязняющего вещества

на единицу массы расходуемого сырья и материалов, г/кг;

η – степень очистки воздуха в соответствующем аппарате,

которым снабжена группа технических агрегатов.

Расчет максимально разового выброса производится по формуле:

G = Кт * b / 3600, г/с (23)

где b – максимальное количество сварочных материалов,

расходуемых в течение рабочего часа, кг/ч.

Загрязняющее вещество (3В):

Сварочный аэрозоль

Мса = 17,8*300*10-6*(1 – 0) = 0,005340 т/г

Gса = 17,8*0,5/3600 = 0,002472 г/с

в том числе:

Железа оксид

Мож = 15,73*300*10-6*(1 – 0) = 0,004719 т/г

Gож = 15,73*0,5/3600 = 0,002185 г/с

Марганец и его соединения

Ммар = 1,66*300*10-6*(1 – 0) = 0,000498 т/г

Gмар = 1,66*0,5/3600 = 0,000231 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 0,41*300*10-6*(1 – 0) = 0,000123 т/г

Gпн = 0,41*0,5/3600 = 0,000057 г/с

Таблица 2.9-Исходные данные о вредных выбросах при сварочных работах по электромашинному цеху (с другой маркой электродов) - источник№ 0005

|

Показатель |

Значение показателя |

|

Источник – 0005 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

УОНИ – 13/45 |

|

Расход электродов в год, В, кг |

50 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

1750 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг Фториды, в пересчете на фтор, г/кг: Фтористый водород, г/кг Диоксид азота, г/кг Оксид углерода, г/кг |

16,400 0,9200 10,690 1,4000 3,3000 0,7500 1,5000 13,300 |

Продолжение таблицы 2.9

Расчет производиться согласно формул и (22-23).

Сварочный аэрозоль

Мса = 16,4*50*10-6*(1 – 0) = 0,000820 т/г

Gса = 16,4*0,5/3600 = 0,002278 г/с

в том числе:

Железа оксид

Мож = 10,69*50*10-6*(1 – 0) = 0,000535 т/г

Gож= 10,69*0,5/3600 = 0,001485 г/с

Марганец и его соединения

Ммар = 0,92*50*10-6*(1 – 0) = 0,000046 т/г

Gмар = 0,92*0,5/3600 = 0,000128 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 1,4*50*10-6*(1 – 0) = 0,000070 т/г

Gпн = 1,4*0,5/3600 = 0,000194 г/с

Фтористые соединения, плохо растворимые

Мфс = 3,3*50*10-6*(1 – 0) = 0,000165 т/г

Gфс= 3,3*0,5/3600 = 0,000458 г/с

Фтористый водород (по фтору)

Мфв = 0,75*50*10-6*(1 – 0) = 0,000038 т/г

Gфв= 0,75*0,5/3600 = 0,000104 г/с

Диоксид азота

Мда = 1,5*50*10-6*(1 – 0) = 0,000075 т/г

Gда= 1,5*0,5/3600 = 0,000208 г/с

Оксид углерода

Моу = 13,3*50*10-6*(1 – 0) = 0,000665 т/г

Gоу= 13,3*0,5/3600 = 0,001847 г/с

Таблица 2.10 - Результаты расчета выбросов по источнику: ручная дуговая сварка

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Железа оксид Марганец и его соединения Пыль неорганическая (содержание SiO2 от 20 до 70%) Азота диоксид Оксид углерода Фтористые соединения, плохо растворимые Фтористый водород |

123 143 2908 301 337 344 342 |

0,005254 0,000544 0,000193 0,000075 0,000655 0,000165 0,000038 |

0,002185 0,000231 0,000194 0,000208 0,001847 0,000458 0,000104 |

Таблица 2.11 - Итоговыйрезультат расчета выбросов по источнику 0005

(сварка и резка – табл. 2.10 + табл. 2.11)

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Железа оксид Марганец и его соединения Пыль неорганическая (содержание SiO2 от 20 до 70%) Азота диоксид Оксид углерода Фтористые соединения, плохо растворимые Фтористый водород |

123 143 2908 301 337 344 342 |

0,102079 0,001969 0,000193 0,048150 0,048215 0,000165 0,000038 |

0,017931 0,000264 0,000194 0,008903 0,008806 0,000458 0,000104 |

Цех ремонта деталей вагонов

(колесный цех)

сварочный пост по наплавке балок и боковин (№ 0006)

сварочный пост в триангельном отделении (№ 0006)

Таблица 2.12 –исходные данные источника № 0006

|

Показатель |

Значение показателя |

|

Источник – 0006 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

АНО – 4 |

|

Расход электродов в год, В, кг |

3100 |

|

Максимальный расход электродов в час, b, кг |

1,6 |

|

Время работы сварочного поста, ч/г |

2008 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг |

17,800 1,6600 15,730 0,4100 |

Расчет производим согласно источника0005 по формулам (22-23):

Сварочный аэрозоль

Мса = 17,8*3100*10-6*(1 – 0) = 0,055180 т/г

Gса= 17,8*1,6/3600 = 0,007911 г/с

в том числе:

Железа оксид

Мож = 15,73*3100*10-6*(1 – 0) = 0,048763 т/г

Gож= 15,73*1,6/3600 = 0,006991 г/с

Марганец и его соединения

Ммар = 1,66*3100*10-6*(1 – 0) = 0,005146 т/г

Gмар= 1,66*1,6/3600 = 0,000738 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 0,41*3100*10-6*(1 – 0) = 0,001271 т/г

Gпн= 0,41*1,6/3600 = 0,000182 г/с

Таблица 2.13 –сварочный пост по наплавке балок и боковин, сварочный пост в триангельном отделении источник № 0006 (марка электродов-УОНИ-13/45)

|

Показатель |

Значение показателя |

|

Источник – 0006 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

УОНИ – 13/45 |

|

Расход электродов в год, В, кг |

500 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

2008 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг Фториды, в пересчете на фтор, г/кг: Фтористый водород, г/кг Диоксид азота, г/кг Оксид углерода, г/кг |

16,400 0,9200 10,690 1,4000 3,3000 0,7500 1,5000 13,300 |

Расчет производим согласно формул (19-20)

Сварочный аэрозоль

Мса = 16,4*500*10-6*(1 – 0) = 0,00820 т/г

Gса= 16,4*0,5/3600 = 0,002278 г/с

в том числе:

Железа оксид

Мож = 10,69*500*10-6*(1 – 0) = 0,005345 т/г

Gож= 10,69*0,5/3600 = 0,001485 г/с

Марганец и его соединения

Ммар = 0,92*500*10-6*(1 – 0) = 0,000460 т/г

Gмар= 0,92*0,5/3600 = 0,000128 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 1,4*500*10-6*(1 – 0) = 0,000700 т/г

Gпн= 1,4*0,5/3600 = 0,000194 г/с

Фтористые соединения, плохо растворимые

Мфс = 3,3*500*10-6*(1 – 0) = 0,001650 т/г

Gфс= 3,3*0,5/3600 = 0,000458 г/с

Фтористый водород (по фтору)

Мфв = 0,75*500*10-6*(1 – 0) = 0,000375 т/г

Gфв= 0,75*0,5/3600 = 0,000104 г/с

Диоксид азота

Мда = 1,5*500*10-6*(1 – 0) = 0,000750 т/г

Gда= 1,5*0,5/3600 = 0,000208 г/с

Оксид углерода

Моу = 13,3*500*10-6*(1 – 0) = 0,006650 т/г

Gоу = 13,3*0,5/3600 = 0,001847 г/с

Таблица 2.14- Итоговый результат расчета выбросов по источнику №0006

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Железа оксид Марганец и его соединения Пыль неорганическая (содержание SiO2 от 20 до 70%) Азота диоксид Оксид углерода Фтористые соединения, плохо растворимые Фтористый водород |

123 143 2908 301 337 344 342 |

0,054108 0,005606 0,001971 0,000750 0,006650 0,001650 0,000375 |

0,006991 0,000738 0,000194 0,000208 0,001847 0,000458 0,000104 |

Цех текущего ремонта ТР-3

Сварочный пост в тележечномотделении (№ 0007)

Сварочный пост в сборочномотделении (№ 0007)

Таблица 2.15 –исходные данные источника № 0007

|

Исходные данные |

|

|

Показатель |

Значение показателя |

|

Источник – 0007 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

АНО – 4 |

|

Расход электродов в год, В, кг |

3100 |

|

Максимальный расход электродов в час, b, кг |

5,0 |

|

Время работы сварочного поста, ч/г |

3500 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг |

17,800 1,6600 15,730 0,4100 |

Расчеты производим согласно формул (21-23)

Сварочный аэрозоль

Мса = 17,8*16000*10-6*(1 – 0) = 0,284800

Gса= 17,8*5/3600 = 0,024722 г/с

в том числе:

Железа оксид

Мож = 15,73*16000*10-6*(1 – 0) = 0,251680 т/г

Gож= 15,73*5/3600 = 0,021847 г/с

Марганец и его соединения

Ммар = 1,66*16000*10-6*(1 – 0) = 0,026560 т/г

Gмар= 1,66*5/3600 = 0,002306 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 0,41*16000*10-6*(1 – 0) = 0,006560 т/г

Gпн= 0,41*5/3600 = 0,000569 г/с

Таблица 2.16 –исходные данные источника № 0007(М.Эл.УОНИ-13/45)

|

Показатель |

Значение показателя |

|

Источник – 0007 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

УОНИ – 13/45 |

|

Расход электродов в год, В, кг |

500 |

|

Максимальный расход электродов в час, b, кг |

1,0 |

|

Время работы сварочного поста, ч/г |

3500 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг Фториды, в пересчете на фтор, г/кг: Фтористый водород, г/кг Диоксид азота, г/кг Оксид углерода, г/кг |

16,400 0,9200 10,690 1,4000 3,3000 0,7500 1,5000 13,300 |

Расчет производим согласно ранее используемых формул (19-20)

Сварочный аэрозоль

Мса = 16,4*500*10-6*(1 – 0) = 0,00820 т/г

Gса= 16,4*1/3600 = 0,004556 г/с

в том числе:

Железа оксид

Мож = 10,69*500*10-6*(1 – 0) = 0,005345 т/г

Gож= 10,69*1/3600 = 0,002969 г/с

Марганец и его соединения

Ммар = 0,92*500*10-6*(1 – 0) = 0,000460 т/г

Gмар= 0,92*1/3600 = 0,000256 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 1,4*500*10-6*(1 – 0) = 0,000700 т/г

Gпн= 1,4*1/3600 = 0,000389 г/с

Фтористые соединения, плохо растворимые

Мфс = 3,3*500*10-6*(1 – 0) = 0,001650 т/г

Gфс = 3,3*1/3600 = 0,000917 г/с

Фтористый водород (по фтору)

Мфв = 0,75*500*10-6*(1 – 0) = 0,000375 т/г

Gфв= 0,75*1/3600 = 0,000208 г/с

Диоксид азота

Мда = 1,5*500*10-6*(1 – 0) = 0,000750 т/г

Gда= 1,5*1/3600 = 0,000417 г/с

Оксид углерода

Моу = 13,3*500*10-6*(1 – 0) = 0,006650 т/г

Gоу= 13,3*1/3600 = 0,003694 г/с

Таблица 2.17- Итоговый результат расчета выбросов по источнику № 0007

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Железа оксид Марганец и его соединения Пыль неорганическая (содержание SiO2 от 20 до 70%) Азота диоксид Оксид углерода Фтористые соединения, плохо растворимые Фтористый водород |

123 143 2908 301 337 344 342 |

0,257025 0,027020 0,007260 0,000750 0,006650 0,001650 0,000375 |

0,021847 0,002306 0,000389 0,000417 0,003694 0,000917 0,000208 |

Цех текущего ремонта ТР-2

Два сварочных поста (№ 0008, № 0008)

Таблица 2.18 - Исходные данные сварочных постов № 0008

|

Показатель |

Значение показателя |

|

Источник – 0008 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

АНО – 4 |

|

Расход электродов в год, В, кг |

250 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

1250 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг |

17,800 1,6600 15,730 0,4100 |

Продолжение таблицы 2.18

Расчеты производим согласно формул (19-20)

Сварочный аэрозоль

Мса = 17,8*250*10-6*(1 – 0) = 0,004450 т/г

Gса= 17,8*0,5/3600 = 0,002472 г/с

в том числе:

Железа оксид

Мож = 15,73*250*10-6*(1 – 0) = 0,003933 т/г

Gож= 15,73*0,5/3600 = 0,002185 г/с

Марганец и его соединения

Ммар = 1,66*250*10-6*(1 – 0) = 0,000415 т/г

Gмар= 1,66*0,5/3600 = 0,000231 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 0,41*250*10-6*(1 – 0) = 0,000103 т/г

Gпн= 0,41*05/3600 = 0,000057 г/с

Таблица 2.19-Исходные данные сварочных постов № 0008

|

Показатель |

Значение показателя |

|

Источник – 0008 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

УОНИ – 13/45 |

|

Расход электродов в год, В, кг |

80 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

1250 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг Фториды, в пересчете на фтор, г/кг: Фтористый водород, г/кг Диоксид азота, г/кг Оксид углерода, г/кг |

16,400 0,9200 10,690 1,4000 3,3000 0,7500 1,5000 13,300 |

Расчет производим согласно формул (19-20)

Сварочный аэрозоль

Мса = 16,4*80*10-6*(1 – 0) = 0,001312 т/г

Gса= 16,4*0,5/3600 = 0,002278 г/с

в том числе:

Железа оксид

Мож = 10,69*80*10-6*(1 – 0) = 0,000855 т/г

Gож= 10,69*0,5/3600 = 0,001485 г/с

Марганец и его соединения

Ммар = 0,92*80*10-6*(1 – 0) = 0,000074 т/г

Gмар= 0,92*0,5/3600 = 0,000128 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 1,4*80*10-6*(1 – 0) = 0,000112 т/г

Gпн= 1,4*0,5/3600 = 0,000194 г/с

Фтористые соединения, плохо растворимые

Мфс = 3,3*80*10-6*(1 – 0) = 0,000264 т/г

Gфс= 3,3*0,5/3600 = 0,000458 г/с

Фтористый водород (по фтору)

Мфв = 0,75*80*10-6*(1 – 0) = 0,000060 т/г

Gфв= 0,75*0,5/3600 = 0,000104 г/с

Диоксид азота

Мда = 1,5*80*10-6*(1 – 0) = 0,000120 т/г

Gда= 1,5*0,5/3600 = 0,000208 г/с

Оксид углерода

Моу = 13,3*80*10-6*(1 – 0) = 0,001064 т/г

Gоу= 13,3*0,5/3600 = 0,001847 г/с

Таблица 2.20-Итоговый результат расчета выбросов по источнику № 0008

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Железа оксид Марганец и его соединения Пыль неорганическая (содержание SiO2 от 20 до 70%) Азота диоксид Оксид углерода Фтористые соединения, плохо растворимые Фтористый водород |

123 143 2908 301 337 344 342 |

0,004788 0,000489 0,000215 0,000120 0,001064 0,000264 0,000060 |

0,002185 0,000231 0,000194 0,000208 0,001847 0,000458 0,000104 |

ТР-1

Два сварочных поста (№ 0004, № 0004)

Таблица 2.21-Исходные данные сварочных постов № 0004

|

Показатель |

Значение показателя |

|

Источник – 0004 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

АНО – 4 |

|

Расход электродов в год, В, кг |

450 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

1250 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70 %), г/кг |

17,800 1,6600 15,730 0,4100 |

Продолжение таблицы 2.21

Расчет производим согласно формул (22-23)

Сварочный аэрозоль

Мса = 17,8*450*10-6*(1 – 0) = 0,008010 т/г

Gса= 17,8*0,5/3600 = 0,002472 г/с

в том числе:

Железа оксид

Мож = 15,73*450*10-6*(1 – 0) = 0,007079 т/г

Gож= 15,73*0,5/3600 = 0,002185 г/с

Марганец и его соединения

Ммар = 1,66*450*10-6*(1 – 0) = 0,000747 т/г

Gмар= 1,66*0,5/3600 = 0,000231 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 0,41*450*10-6*(1 – 0) = 0,000185 т/г

Gпн= 0,41*05/3600 = 0,000057 г/с

Таблица 2.22 – Исходные данные сварочных постов №0004

|

Показатель |

Значение показателя |

|

Источник – 0004 Наименование технологической операции: Ручная дуговая сварка сталей штучными электрод |

|

|

Марка электродов |

УОНИ – 13/45 |

|

Расход электродов в год, В, кг |

50 |

|

Максимальный расход электродов в час, b, кг |

0,5 |

|

Время работы сварочного поста, ч/г |

1250 |

|

Степень очистки воздуха |

ГОУ – отсутствует |

|

Удельный показатель выделений ЗВ: Сварочный аэрозоль, г/кг в том числе: Марганец и его соединения, г/кг Железа оксид, г/кг Пыль неорганическая (содержание SiO2 до 70%), г/кг Фториды, в пересчете на фтор, г/кг: Фтористый водород, г/кг Диоксид азота, г/кг Оксид углерода, г/кг |

16,400 0,9200 10,690 1,4000 3,3000 0,7500 1,5000 13,300 |

Расчет производим согласно формул (19-20)

Сварочный аэрозоль

Мса = 16,4*50*10-6*(1 – 0) = 0,000820 т/г

Gса= 16,4*0,5/3600 = 0,002278 г/с

в том числе:

Железа оксид

Мож = 10,69*50*10-6*(1 – 0) = 0,000535 т/г

Gож= 10,69*0,5/3600 = 0,001485 г/с

Марганец и его соединения

Ммар = 0,92*50*10-6*(1 – 0) = 0,000046 т/г

Gмар= 0,92*0,5/3600 = 0,000128 г/с

Пыль неорганическая (содержание SiO2 до 70 %)

Мпн = 1,4*50*10-6*(1 – 0) = 0,000070 т/г

Gпн= 1,4*0,5/3600 = 0,000194 г/с

Фтористые соединения, плохо растворимые

Мфс = 3,3*50*10-6*(1 – 0) = 0,000165 т/г

Gфс = 3,3*0,5/3600 = 0,000458 г/с

Фтористый водород (по фтору)

Мфв = 0,75*50*10-6*(1 – 0) = 0,000038 т/г

Gфв= 0,75*0,5/3600 = 0,000104 г/с

Диоксид азота

Мда = 1,5*50*10-6*(1 – 0) = 0,000075 т/г

Gда= 1,5*0,5/3600 = 0,000208 г/с

Оксид углерода

Моу = 13,3*50*10-6*(1 – 0) = 0,000665 т/г

Gоу= 13,3*0,5/3600 = 0,001847 г/с

Таблица 2.23 - Итоговыйрезультат расчета выбросов по источнику № 0004

|

Вредное вещество |

Код вещества |

Валовый выброс (т/г) |

Максимально разовый выброс (г/с) |

|

Железа оксид Марганец и его соединения Пыль неорганическая (содержание SiO2 от 20 до 70 %) Азота диоксид Оксид углерода Фтористые соединения, плохо растворимые Фтористый водород |

123 143 2908 301 337 344 342 |

0,007613 0,000793 0,000255 0,000075 0,000665 0,000165 0,000038 |

0,002185 0,000231 0,000194 0,000208 0,001847 0,000458 0,000104 |

2.2.5 Расчет вредных выбросов при нанесении лакокрасочных материалов

Вредные выбросы:

а) аэрозоль краски;

б) Уайт-спирит;

в) ксилол.

В табл. 2.24 представлены исходные данные при покраске вагонов (осуществляемой в локомотивном депо в рамках экипировки локомотивов и вагонов).

Таблица 2.24 - Исходные данные о вредных выбросах при покраске вагонов источник № 0009 (Лак БТ-985)

|

Показатель |

Значение показателя |

|

Источник выброса – лакокрасочные работы Технологическая операция: покраска вагонов |

|

|

Лакокрасочный материал |

Лак БТ – 985 |

|

Способ окраски |

Пневматический |

|

Количество ЛКМ, израсходованного за год, кг, m |

5400,0 |

|

Максимальное количество ЛКМ, израсходованного за день, кг, m1 |

14,0 |

|

Количество часов работы в день, ч, t |

10 |

|

Максимальное непрерывное время процесса окраски, сек |

1200 |

|

Доля летучей части (растворителя), %, f2 |

60 |

|

Доля сухого остатка, %, f1 |

40 |

|

Доля краски, потерянной в виде аэрозоля, %, D |

30 |

|

Доля растворителя, выделяющегося при окраске, %, P1 |

25 |

|

Доля растворителя, выделяющегося при сушке, %, P2 |

75 |

|

Содержание уайт – спирита в летучей части, %, fi |

100 |

|

Коэффициент оседания выброс аэрозоля краски |

0,3 |

|

Очистное оборудование |

Отсутствует |

Расчетные формулы

1.Аэрозоль краски

М=m * f1 * D *Кос*(100 – E1)* 10-9, т/г (24)

G= m1 * f1 * D *Кос*(100 – E1)/106*3.6*t, г/с (25)

где М – валовый выброс аэрозоля краски;

G – максимально разовый выброс аэрозоля краски;

m – количество ЛКМ израсходованного за год, кг;

m1 – максимальное количество ЛКМ израсходованного в течение рабочего дня, кг;

t – количество часов работы в день;

f1 – доля сухой части ЛКМ, %;

D – доля краски, потерянной в виде аэрозоля при различных способах окраски, %;

E1 – эффективность улавливания очистной установкой твердых и жидких частиц, %

При расчете валового и максимально

разового выброса аэрозоля краски учтен коэффициент его оседания (Кос)

= 0,3 (при длине воздуховода

2. Остальные компоненты ЛКМ

а) при нанесении ЛКМ

Мi=m * f2 *P1*fi *(100 – E2)* 10-11, т/г (26)

Gi= m1 * f2 * P1*fi *(100 – E2)/108*3.6*t, г/с (27)

где М – валовый выброс вредного вещества;

G – максимально разовый выброс вредного вещества;

m – количество ЛКМ израсходованного за год, кг;

m1 – максимальное количество ЛКМ израсходованного в течение рабочего дня, кг;

t – количество часов работы в день;

f2 – доля летучей части ЛКМ, %;

Р1 – доля растворителя, выделяющегося при окраске, %;

fi – содержание i – ого компонента в летучей части ЛКМ, %

E2–эффективность улавливания очистной установкой газообразных и парообразных компонентов, %

б) при сушке нанесенного покрытия

Мi=m * f2 *P2*fi *(100 – E2)* 10-11, т/г (28)

Gi= m1 * f2 * P2*fi *(100 – E2)/108*3.6*t, г/с (29)

где М – валовый выброс вредного вещества;

G – максимально разовый выброс вредного вещества;

m – количество ЛКМ израсходованного за год, кг;

m1 – максимальное количество ЛКМ израсходованного в течение рабочего дня, кг;

t – количество часов работы в день;

f2 – доля летучей части ЛКМ, %;

Р2 – доля растворителя, выделяющегося при сушке, %;

fi – содержание i – ого компонента в летучей части ЛКМ, %

E2 – эффективность улавливания очистной установкой газообразных и парообразных компонентов, %

Примечание:

В том случае, если продолжительность непрерывного процесса окраски составляет менее 20 минут (1200 секунд) значение максимально разового выброса г/с пересчитывается в соответствии с примечанием к (п.2.3 ОНД – 86):

Gi=Gi расч* t/ 1200, г/с (30)

где Giрасч - рассчитанный максимально разовый выброс загрязняющего вещества, г/с;

t – максимальная продолжительность непрерывного процесса окраски, сек.

Производим расчеты:

Аэрозоль краски

М=5400*40*30*0,3*(100-0)*0,000000001=0,194400 т/г

G=14*40*30*0,3*(100-0)/(1000000*3,6*10)=0,0140000 г/с

Уайт – спирит

Нанесение ЛКМ

М=5400*60*25*100*(100-0)*0,00000000001=0,810000 т/г

G=14*60*25*100*(100-0)/(100000000*3,6*10)=0,0583333 г/с

Сушка покрытия

М=5400*60*75*100*(100-0)*0,00000000001=2,430000 т/г

G=14*60*75*100*(100-0)/(100000000*3,6*10)=0,175000 г/с

Таблица 2.25 - Результаты расчета выбросов по источнику № 0009: покраска вагонов (при нанесениеЛКМ)

|

а) Аэрозоль краски: 0,19440000 т/г 0,01400000 г/с |

|||

|

1 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит |

0,8100000 |

0,0583333 |

|

|

б) При сушке покрытия |

|||

|

2 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит |

2,4300000 |

0,1750000 |

|

|

Всего: |

|||

|

3 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит Аэрозоль краски |

3,2400000 0,1944000 |

0,1750000 0,0140000 |

Таблица 2.26 – Исходные данные о вредных выбросах при покраске вагонов источник № 0009(Эмаль ПФ-115)

|

Показатель |

Значение показателя |

|

Источник – 0009 Наименование технологической операции: покраска вагонов |

|

|

Лакокрасочный материал |

Эмаль ПФ – 115 |

|

Способ окраски |

Пневматический |

|

Количество ЛКМ, израсходованного за год, кг, m |

30630,0 |

|

Максимальное количество ЛКМ, израсходованного за день, кг, m1 |

81,0 |

|

Количество часов работы в день, ч, t |

10 |

|

Максимальное непрерывное время процесса окраски, сек |

1200 |

|

Доля летучей части (растворителя), %, f2 |

45 |

|

Доля сухого остатка, %, f1 |

55 |

|

Доля краски, потерянной в виде аэрозоля, %, D |

30 |

|

Доля растворителя, выделяющегося при окраске, %, P1 |

25 |

|

Доля растворителя, выделяющегося при сушке, %, P2 |

75 |

|

Содержание уайт-спирита в летучей части, %, fi |

50 |

|

Содержание ксилола в летучей части, %, fi |

50 |

|

Коэффициент оседания выброс аэрозоля краски |

0,3 |

|

Очистное оборудование |

Отсутствует |

Продолжение таблицы 2.26

Расчет производим согласно формул (28-29)

Аэрозоль краски

М=30630*55*30*0,3*(100-0)*0,000000001=0,15161850 т/г

G=81*55*30*0,3*(100-0)/(1000000*3,6*10)=0,111375 г/с

Уайт – спирит

Нанесение ЛКМ

М=30630*45*25*50*(100-0)*0,00000000001=0,7229375 т/г

G=81*45*25*50*(100-0)/(100000000*3,6*10)=0,1265625 г/с

Сушка покрытия

М=30630*45*75*50*(100-0)*0,00000000001=5,1688125 т/г

G=81*45*75*50*(100-0)/(100000000*3,6*10)=0,3796875 г/с

Ксилол

Нанесение ЛКМ

М=30630*45*25*50*(100-0)*0,00000000001=0,7229375 т/г

G=81*45*25*50*(100-0)/(100000000*3,6*10)=0,1265625 г/с

Сушка покрытия

М=30630*45*75*50*(100-0)*0,00000000001=5,1688125 т/г

G=81*45*75*50*(100-0)/(100000000*3,6*10)=0,3796875 г/с

Таблица 2.27 - Результаты расчета выбросов по источнику 0009: покраска вагонов (при нанесении ЛКМ)

|

а) Аэрозоль краски: 1,5161850 т/г 0,1113750 г/с |

|||

|

1 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит Ксилол |

1,7229375 1,7229375 |

0,1265625 0,1265625 |

|

|

б) При сушке покрытия |

|||

|

2 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит Ксилол |

5,1688125 5,1688125 |

0,3796875 0,3796875 |

|

|

Всего: |

|||

|

3 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит Ксилол Аэрозоль краски |

6,8917500 6,8917500 1,5161850 |

0,3796875 0,3796875 0,1113750 |

Таблица 2.28 - Результаты расчета выбросов по предприятию при нанесении ЛКМ (0009)

|

а) Аэрозоль краски: 1,7105855 т/г 0,1113750 г/с |

|||

|

1 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит Ксилол |

2,5329375 1,7229375 |

0,1265625 0,1265625 |

|

|

б) При сушке покрытия |

|||

|

2 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

7,5988125 5,1688125 |

0,3796875 0,3796875 |

7,5988125 5,1688125 |

|

|

Всего: |

|||

|

3 |

Вредное вещество |

Валовый выброс (т/г) |

Максимально разовый выброс г/с |

|

Уайт – спирит Ксилол Аэрозоль краски |

10,1317500 6,8917500 1,5161850 |

0,3796875 0,3796875 0,1113750 |

2.2.6 Суммарные выбросы загрязняющих веществ в атмосферу источниками локомотивного депо

Сводим вместе итоговые результаты вредных выбросов по всем источникам, согласно табл. 2.29, с кодовым обозначением источника.

Таблица 2.29 - Валовые и максимально-разовые выбросы локомотивного депо

|

Источник |

Наименование ЗВ |

Валовый выброс П, т/год |

Максимально-разовый выброс, М, г/с |

|

Кузнечное отделение – источник 0001 |

Диоксид азота |

0,025 |

0,0020 |

|

Оксид азота |

0,004 |

0,0003 |

|

|

Диоксид серы |

0,835 |

0,0644 |

|

|

Оксид углерода |

0,473 |

0,0365 |

|

|

Зола углей |

1,034 |

0,07978 |

|

|

Механический цех – источник 0002 |

Пыль абразивная |

0,006 |

0,0024 |

|

Пыль механичес-кая |

0,009 |

0,0036 |

|

|

Электросварка и газовая резка – источник 0005 (электромашин-ный цех) |

Оксид железа |

0,102 |

0,0179 |

|

Марганец и его соединения |

0,002 |

0,00026 |

|

|

Пыль неоргани-ческая |

0,0002 |

0,00019 |

|

|

Диоксид азота |

0,048 |

0,0089 |

|

|

Оксид углерода |

0,048 |

0,0089 |

|

|

Фтористые соединения |

0,0002 |

0,00046 |

|

|

Фтористый водород |

0,0004 |

0,0001 |

|

|

Электросварка – источник 0006 (колесный цех) |

Оксид железа |

0,054 |

0,0070 |

|

Марганец и его соединения |

0,0056 |

0,00074 |

|

|

Пыль неоргани-ческая |

0,0020 |

0,00019 |

|

|

Диоксид азота |

0,0008 |

0,0002 |

|

|

Оксид углерода |

0,0067 |

0,0018 |

|

|

Фтористые соединения |

0,0017 |

0,00045 |

|

|

Фтористый водород |

0,0004 |

0,00010 |

|

|

Электросварка – источник 0007 (сборочный цех ТР-3) |

Оксид железа |

0,257 |

0,0218 |

|

Марганец и его соединения |

0,027 |

0,0023 |

|

|

Пыль неоргани-ческая |

0,0073 |

0,0004 |

|

|

Диоксид азота |

0,0008 |

0,0004 |

|

|

Оксид углерода |

0,0067 |

0,004 |

|

|

Фтористые соединения |

0,0017 |

0,0009 |

|

|

Фтористый водород |

0,0004 |

0,0002 |

|

|

Электросварка – источник 0008 (цех ТР-2 неразрушающего контроля) |

Оксид железа |

0,005 |

0,0022 |

|

Марганец и его соединения |

0,0005 |

0,00023 |

|

|

Пыль неоргани-ческая |

0,0002 |

0,00019 |

|

|

Диоксид азота |

0,0001 |

0,0002 |

|

|

Оксид углерода |

0,0011 |

0,0018 |

|

|

Фтористые соединения |

0,00026 |

0,00046 |

|

|

Фтористый водород |

0,00006 |

0,00010 |

|

|

Электросварка – источник 0004 (цех ТР-1) |

Оксид железа |

0,0076 |

0,0022 |

|

Марганец и его соединения |

0,008 |

0,00023 |

|

|

Пыль неоргани-ческая |

0,003 |

0,00019 |

|

|

Диоксид азота |

0,0008 |

0,00021 |

|

|

Оксид углерода |

0,00067 |

0,0018 |

|

|

Фтористые соединения |

0,00002 |

0,00046 |

|

|

Фтористый водород |

0,00004 |

0,0001 |

|

|

Лакокраска – источник 0009 |

Уайт-спирит |

10,132 |

0,3797 |

|

Ксилол |

6,892 |

0,3797 |

|

|

Аэрозоль краски |

1,516 |

0,1114 |

3. ПРОЕКТ МЕРОПРИЯТИЙ ПО УЛУЧШЕНИЮ ЭКОЛОГИЧЕСКОЙ ОБСТАНОВКИ В ЛОКОМОТИВНОМ ДЕПО ПЕРЕРВА

3.1 Инженерное решение для снижения загрязнения атмосферы и совершенства технологического процесса

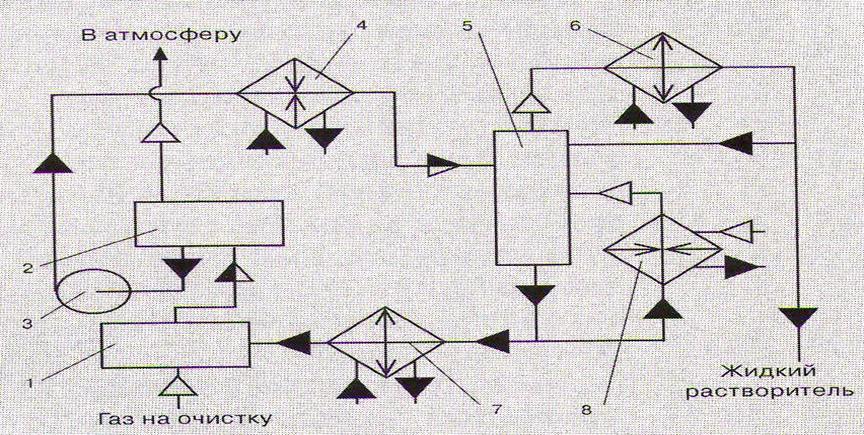

Очистка промышленных газовых выбросов от паров легколетучих органических растворителей и их возврат в технологический процесс являются актуальной задачей, поскольку ежегодно в атмосферу выбрасывается до 300 тыс. т органических растворителей в парообразном состоянии. основной источник загрязнений – производство полимерных материалов и красителей, а также использование красителей, что осуществляется в лакокрасочном цехе локомотивного депо ст. Перерва. Учитывая современные требования к газовым выбросам, необходимо проводить тонкую очистку газов от этих компонентов. Указанные газовые выбросы имеют, как правило, малый избыточный напор, что исключает возможность применения аппаратов с большим гидравлическим сопротивлением.

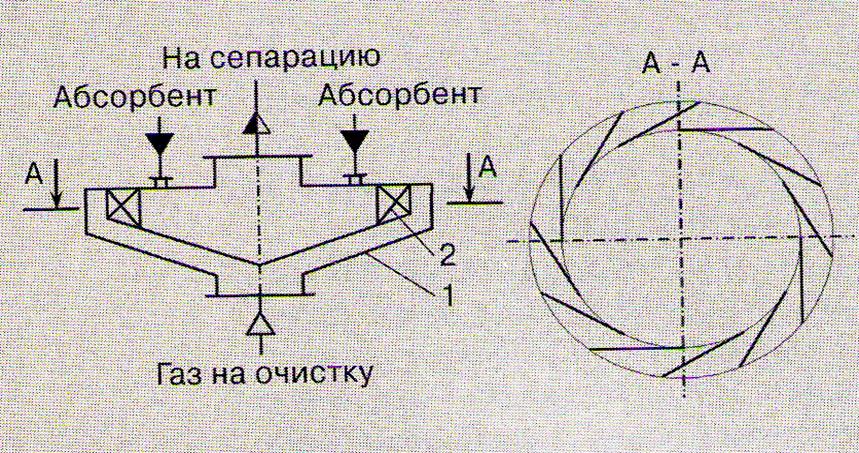

В связи с этим для очистки больших объемов газовых выбросов с малым остаточным напором целесообразно использовать аппараты вихревого типа вихревые камеры (рис. 3.1 )

Принцип работы вихревого орошаемого аппарата заключается в том, что подлежащий очистке газ, проходя через тангенциальный лопаточный завихритель 2, приобретает вращательное (вихревое) движение. Параллельно с вводом газа, через патрубки, расположенные в верхней крышке корпуса 1, поступает жидкость. Далее жидкость дробится газовым потоком на капли, вовлекаемые газом в совместное вращательное движение, и образуется высокодисперсный вращающийся капельный слой. Отвод жидкости из вихревого аппарата осуществляется совместно с газом через центральный патрубок, а ее окончательное отделение от газа происходит в узле сепарации.

Возможность вихревой камеры достаточно продолжительное время удерживать жидкость в зоне контакта, низкое гидравлическое сопротивление, а также большая пропускная способность аппарата являются существенными отличиями вихревой камеры от традиционных массообменных аппаратов других типов. Эти достоинства позволяют рекомендовать аппарат для очистки газовых выбросов от паров легколетучих водорастворимых органических растворителей.

Процесс очистки предполагает использование физической сорбции паров органических растворителей с последующей их рекуперации и возвращением в технологический цикл ( рис.3.2 ).

Газовые выбросы, проходя через вихревую камеру 1, очищаются от органических растворителей. В узле сепарации 2 происходит разделение жидкой и газовой фаз. Насыщенный абсорбент из узла сепарации насосом 3 подается в ректификационную колонну 5 через подогреватель 4. В ректификационной колонне 5 происходит разделение смеси воды и легколетучих органических растворителей. Часть воды поступает в кипятильник 8, где испаряется и возвращается в ректификационную колонну 5, а часть охлаждается в холодильнике 7 и подается в вихревую камеру как свежий абсорбент. Сконденсировавшиеся в конденсаторе 6 пары органических растворителей могут быть возвращены в технологический процесс.

Замкнутый цикл дает возможность существенно снизить расход абсорбента и практически полностью исключить его сброс в систему очистки стоков промышленного предприятия.

Производительность

установки от

Испытания показали, что

при производительности

Рис 3.1Схема установки очистки и рекупирациигазовых выбросов от легколетучих органических растворителей.

1-вихревая камера

2-узел сепарации

3-насос

4- подогреватель

5-рефтикационная колона

6-конденсатор

7-холодильник

8-кипятильник

Рисунок 3.1 Вихревая камера

1 – корпус

2- тангенциальный лопаточный завихритель

4.ОЦЕНКА УЩЕРБА ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЕ ОТ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

4.1 Природоохранные мероприятия и их эффективность

Снижение уровня отрицательного воздействия хозяйственной деятельности предприятия на окружающую природную среду, ее комплексы, экосистемы и людей достигается внедрением природоохранных мероприятий.

Природоохранные мероприятия должны быть направлены на улучшение состояния окружающей среды или создание условий для этого. Отнесение мероприятий к природоохранным производится по следующим критериям: повышение экологичности выпускаемой продукции; сокращение потребления природных ресурсов; уменьшение загрязнения природных комплексов выбросами, стоками, отходами; снижение концентрации вредных веществ в выбросах, стоках, отходах; улучшение состояния среды обитания людей.

Мероприятиями по охране атмосферного воздуха считаются создание газоулавливающих установок; внедрение устройств по дожигу и очистке газов от котельных, создание приборов и устройств для контроля загрязнения атмосферного воздуха.