Пояснительная записка к курсовому проекту по ТММ Расчет редуктора

| Загрузить архив: | |

| Файл: vdv-1413.zip (107kb [zip], Скачиваний: 77) скачать |

Пояснительная записка к курсовому проекту «Детали машин»

Содержание:

Введение (характеристика, назначение).

1.Выбор эл. двигателя и кинематический расчет.

2.Расчет ременной передачи.

3.Расчет редуктора.

4.Расчет валов.

5.Расчет элементов корпуса редуктора.

6.Расчет шпоночных соединений.

7.Расчет подшипников.

8.Выбор смазки.

9.Спецификация на редуктор.

Введение.

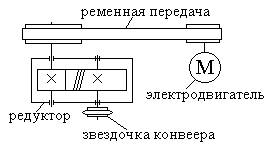

Спроектировать привод к

конвейеру по схеме. Мощность на ведомом валу редуктора P3 = 3 кВт и W3 = 2,3 pрад/c вращения этого вала.

Спроектировать привод к

конвейеру по схеме. Мощность на ведомом валу редуктора P3 = 3 кВт и W3 = 2,3 pрад/c вращения этого вала.

1.Выбор эл. Двигателя и кинематический расчет.

1.1Определяем общий h привода

|

hобщ= 0,913 |

hобщ=hр*hп2*hз= 0,96*0,992*0,97=0,913

h- КПД ременной передачи

h- КПД подшипников

h- КПД зубчатой цилиндрической передачи

1.2Требуемая мощность двигателя

|

Ртр=3,286 кВт |

Ртр =Р3/hобщ=3/0,913= 3,286 кВт

Ртр - требуемая мощность двигателя

Р3 – мощность на тихоходном валу

1.3Выбираем эл. двигатель по П61.

Рдв= 4 кВт

|

4А132 8У3 720 min-1 |

4А100S2У3 2880 min-1

4А100L4У3 1440 min-1

4А112МВ6У3 955 min-1

4А132 8У3 720 min-1

1.4Определяем общее передаточное число редуктора uобщ:

|

uобщ = 10,47 |

uобщ= nдв/n3 = 720*0,105/(2,3*p) = 10,47

nдв – число оборотов двигателя

|

n3 = 68,78 min-1 |

n3 – число оборотов на тихоходном валу редуктора

n3 = W3/0,105 = 2,3*p/0,105 = 68,78 min-1

W3 – угловая скорость тихоходного вала

1.5Принимаем по ГОСТу для зубчатой передачи uз = 5, тогда передаточное число ременной передачи равно:

|

uрем = 2,094 |

uрем = uобщ/ uз = 10,47/ 5 =2,094

1.6Определяем обороты и моменты на валах привода:

1 вал -вал двигателя:

n1 = nдвиг =720 min-1 W1 = 0,105*n1 = 0,105*720 =75,6 рад/c

T1 = Pтреб/W1 = 3,286/75,6 = 43,466 Н*м

T1 – момент вала двигателя

2 вал – тихоходный привода - быстроходный редуктора

n2 = n1/uрем = 720/2,094 = 343,84 min-1

W2 = 0,105*n2 =0,105*343,84 = 36,1 рад/c

T2 = T1*uрем*hр = 43,666*2,094*0,96 = 87,779 Н*м

3 вал - редуктора

n3 = n2/uз = 343,84/5 = 68,78 min-1

W3 = 0,105*n3 =0,105*68,78 = 7,22 рад/c

T3 = Ртр/W3 = 3290/7,22 = 455,67 Н*м

|

ВАЛ |

n min-1 |

W рад/c |

T Н*м |

|

1 |

720 |

75,6 |

43,666 |

|

2 |

343,84 |

36,1 |

87,779 |

|

3 |

68,78 |

7,22 |

455,67 |

2.Расчет ременной передачи.

2.1 Определяем диаметр меньшего шкива D1 по формуле Саверина:

D1 = (115…135)

P1 –мощность двигателя

n1 –обороты двигателя

|

V = 8,478 м/с |

|

D1 = 225 мм |

D1 = 125* мм по ГОСТу принимаем

мм по ГОСТу принимаем

2.2 Определяем скорость и сравниваем с допускаемой:

V=p*D1*n1/60 = 3,14*0,225*720/60 = 8,478 м/с

При этой скорости выбираем плоский приводной ремень из хлопчатобумажной ткани при Vокр1£ 20 м/с

2.3 Определяем диаметр большего шкива D2и согласуем с ГОСТ:

D2 = uрем *D1*(1-e) = 2,094*225*(1-0,015) = 464,08 мм

|

D2 = 450 мм |

e -коэф. упругого скольжения

по ГОСТу принимаем D2 = 450 мм

2.4 Выбираем межосевое расстояние aрем для плоских ремней:

|

aрем= 1000 мм |

(D1+D2) £ aрем£2,5(D1+D2)

675 £ aрем£1687,5

2.5 Находим угол обхвата ремня j:

j» 1800-((D2-D1)/ aрем)*600

|

j = 166,50 |

j» 1800-((450-225)/1000)*600 = 1800-13,20 = 166,50

j = 166,50 т.к. j³ 1500 значит межосевое расстояние оставляем тем же.

2.6 Определяем длину ремня L:

|

L = 3072,4 мм |

L = 2*aрем +(p/2)*(D1+D2)+(D2-D1)2/ 4*aрем=2*1000+(3,14/2)*(450+225)+(450-225)2/4*1000 = 3072,4 мм

2.7 Определяем частоту пробега ремня n:

|

n= 2,579 c-1 |

n = V/L = 8,478/3,0724 = 2,579 c-1

n£ 4…5 c-1

2.8 Вычисляем допускаемое полезное напряжение [GF]:

[GF] = GFo*Cj*CV*Cp*Cg = 1,62*0,965*0,752*1*0,9 = 1,058 Мпа

GFo –по табл П11 GFo = 2,06-14,7*d/Dmin d/Dmin = 0,03

|

[GF] = 1,058 Мпа |

Cj -коэф. угла обхвата П12 : Cj= 0,965

CV –коэф. скорости CV = 1,04-0,0004*V2 = 0,752

Cp –коэф. режима нагрузки П13 : Cp = 1

Cg -коэф зависящий от типа передачи и ее расположения Cg = 0,9

GFo = 2,06-14,7*0,03 = 1,62 Мпа

2.9 Вычисляем площадь поперечного сечения ремня S:

S = b*d = Ft/[GF] = 388,09/(1,058*106) = 0,0003668 м2 = 366,8 мм2

Ft = 2T1/D1 Ft –окружная сила T1 –момент вала дв.

Ft = 2*43,66/0,225 = 388,09 H

|

S = 390 мм2 |

Найдем по таблицам П7 ширину b = 60ммидлину d =6,5 мм

|

B = 70 мм |

По ГОСТу S = 60* 6,5 = 390 мм2

2.10 Вычисляем силу давления на вал F для хлопчатобумажных ремней:

F = 1164,27 H |

F » 3Ft

F = 3*388,09 = 1164,27 H

3. Расчет редуктора.

3.1 Используя П21 и П28 Назначаем для изготовления зубчатых колес сталь 45 с термической обработкой:

Колесо (нормализация) Шестерня (улутшение)

НВ 180…220 НВ 240..280

G Мпа G

Мпа G Мпа

Мпа

NHo = 107 NHo = 1,5*107

G Мпа G

Мпа G Мпа

Мпа

Для реверсивной подачи

NFo = 4*106 NFo = 4*106

3.2 Назначая ресурс передачи tч ³ 104 часов находим число циклов перемены напряжений NHE = NFE = 60tч*n3 ³ 60*104*68,78 = 4,12*107т.к. NHE > NHO и NFE > NFO, то значения коэф. долговечности принимаем: KHL = 1 и KFL = 1

Допускаемые напряжения для колеса:

G

HL = 420 МПа G

HL = 420 МПа G

FL = 110 МПа

FL = 110 МПа

для шестерни:

G

HL = 600 МПа G

HL = 600 МПа G

FL = 130 МПа

FL = 130 МПа

3.3 Определения параметров передачи:

Ka = 4300 коэф. для стальных косозубых колес

Yba = 0,2…0,8 коэф. ширины колеса Yba = 0,4

Ybd = 0,5Yba*(uз+1) = 0,5*0,4*(5+1) = 1,2

по П25 KHb» 1,05и так найдем межосевое расстояние aw:

|

aw = 180 мм |

aw

³ Ka*(uз+1) -7 = 0,1679 м

-7 = 0,1679 м

по ГОСТу aw = 180 мм

|

mn = 2,5 мм |

3.4 Определяем нормальный модуль mn:

mn = (0,01…0,02)aw = 1,8...3,6 ммпо ГОСТу

|

b = 150 |

3.5 Обозначаем угол наклона линии зуба b:

b = 8…200 принимаем b = 150

Находим кол-во зубьев шестерни Z1:

|

Z1 = 23 |

Z1 = 2aw*cosb/[mn(uз+1)] = 2*180*cos150/[2,5(5+1)] = 23,18

Принимаем Z1 = 23

|

Z2 = 115 |

Тогда Z2 = uз*Z1 = 5*23 = 115

Находим точное значение угла b:

|

b = 160 35/ |

cosb = mn*Z1(uз+1)/2aw = 2,5*23*6/360 = 0,9583

|

mt = 2,61 мм |

3.6 Определяем размер окружного модуля mt:

mt = mn/cosb =2,5/cos160 35/ = 2,61 мм

3.7 Определяем делительные диаметры d, диаметры вершин зубьев da, и диаметры впадин df шестерни и колеса:

шестерня колесо

d1 = mt*Z1 = 2,61*23 = 60 мм d2 = mt*Z2 = 2,61*115 = 300 мм

da1 = d1+2mn = 60+2*2,5 = 65 мм da2 = d2+2mn = 300+5 = 305 мм

df1 = d1-2,5mn = 60-2,5*2,5 = 53,75 мм df2 = d2-2,5mn = 300-2,5*2,5 = 293,75 мм

|

d1 =60 мм d2 = 300 мм da1 = 65 мм da2 = 305 мм df1 =53,75 мм df2 = 293,75 мм |

3.8 Уточняем межосевое расстояние:

aw = (d1+d2)/2 = (60+300)/2 = 180 мм

3.9 Определяем ширину венца зубчатых колес b:

b = ya*aw = 0,4*180 = 72 мм

принимаем b2 = 72ммдля колеса,b1 = 75 мм

|

Vп= 1,08 м/с |

3.10 Определение окружной скорости передачи Vп:

Vп= p*n2*d1/60 = 3,14*343,84*60*10-3/60 = 1,08 м/с

По таблице 2 выбираем 8-мую степень точности

|

Ft = 3,04*103 Н |

3.11 Вычисляем окружную силу Ft:

Ft = Pтр/Vп = 3286/1,08 = 3,04*103 Н

|

Fa = 906,5 H |

Осевая сила Fa:

Fa = Ft*tgb = 3,04*103*tg160 36/ = 906,5 H

|

Fr = 1154,59 H |

Радиальная (распорная) сила Fr:

Fr = Ft*tga/cosb = 3040*tg200/cos160 36/ = 1154,59 H

3.12 Проверочный расчет на контактную и изгибную выносливость зубьев:

|

ZH » 1,7 |

ZH » 1,7 при b = 160 36/ по таб. 3

|

ea= 1,64 |

ZM = 274*103 Па1/2 по таб. П22

ea»[1,88-3,2(1/Z1+1/Z2)]cosb = 1,64

|

Ze = 0,7 |

|

ZM = 274*103 Па1/2 |

Ze

=

eb = b2*sinb/(pmn) = 72*sin160 36//3,14*2,5 = 2,62 > 0,9

по таб. П25 KHb = 1,05

по таб. П24 KHa = 1,05

|

KH = 1,11 |

по таб. П26 KHV = 1,01

коэф. нагрузки KH = KHb*KHa*KHV = 1,11

|

GH = 371,84 МПа |

3.13 Проверяем контактную выносливость зубьев:

GH=ZH*ZM*Ze 3*0,78*968,16=351,18 МПа <<

GHP=420МПа

3*0,78*968,16=351,18 МПа <<

GHP=420МПа

3.14 Определяем коэф.

по таб. П25 KFa = 0,91

по таб. 10 KFb = 1,1

KFV = 3KHV-2 = 3*1,01-2 = 1,03 KFV = 1,03

|

KF = 1,031 |

Коэф. нагрузки:

KF = KFa * KFb * KFV= 0,91*1,1*1,03 = 1,031

Вычисляем эквивалентные числа зубьев шестерни и колеса:

|

Z |

|

Z |

Z 1/cos3b = 23/0,9583 = 26,1

1/cos3b = 23/0,9583 = 26,1

Z 2/cos3b = 115/0,9583 = 131

2/cos3b = 115/0,9583 = 131

По

таб. П27 определяем коэф. формы зуба шестерни Y »3,94 при Z

»3,94 при Z

По

таб. П27 определяем коэф. формы зуба колеса Y » 3,77 при Z

» 3,77 при Z

Сравнительная оценка прочности зуба шестерни и колеса при изгибе:

G

= 130/3,94 = 33 МПа

= 130/3,94 = 33 МПа

G

= 110/3,77 = 29,2 МПа

= 110/3,77 = 29,2 МПа

|

Yb = 0,884 |

Найдем значение коэф. Yb:

Yb = 1-b0/1400 = 0,884

3.15 Проверяем выносливость зубьев на изгиб:

GF

= YF*Yb*KF*Ft/(b2mn)

= 3,77*0,884*1,031*3040/(72*2,5) = 58 МПа << G

4. Расчет валов.

Принимаем [tk]/ = 25 МПа для стали 45 и [tk]// = 20 МПа для стали 35

|

dВ1= 28 мм |

4.1 Быстроходный вал

|

d |

d ³  -2 м принимаем по ГОСТу dВ1= 28 мм

-2 м принимаем по ГОСТу dВ1= 28 мм

|

d |

принимаем диаметр вала под манжетное уплотнение d = 32 мм

= 32 мм

|

d |

принимаем

диаметр вала под подшипник d = 35 мм

= 35 мм

принимаем

диаметр вала для буртика d = 44 мм

= 44 мм

4.2 Тихоходный вал:

|

dВ2= 50 мм |

|

d |

d ³  -2 м принимаем по ГОСТу dВ2= 50 мм

-2 м принимаем по ГОСТу dВ2= 50 мм

|

d |

принимаем диаметр вала под манжетное уплотнение d = 54 мм

= 54 мм

принимаем

диаметр вала под подшипник d = 55 мм

= 55 мм

|

d |

принимаем

диаметр вала для колеса d = 60 мм

= 60 мм

|

d |

4.3 Конструктивные размеры зубчатого колеса:

диаметр ступицы d » (1,5…1,7) d

» (1,5…1,7) d = 90…102 мм

= 90…102 мм

|

lст = 75 мм |

длина

ступицы lcт»(0,7…1,8) d = 42…108 мм

= 42…108 мм

|

d0 = 7мм |

толщина обода d0» (2,5…4)mn = 6,25…10 мм

|

е = 18 мм |

Колесо изготовляем из поковки, конструкция дисковая.

Толщина e » (0,2…0,3)b2 = 14,4…21,6 мм

|

G-1 = 352 МПа |

4.4 Проверка прочности валов:

Быстроходный

вал: G-1 » 0,43G = 0,43*820 = 352 МПа

= 0,43*820 = 352 МПа

4.5 Допускаемое напряжение изгиба [GИ]-1 при [n] = 2,2Ks = 2,2 и kри = 1:

|

[GИ]-1 = 72,7 МПа |

[GИ]-1 = [G-1/([n] Ks)] kри = 72,7 МПа

|

YB = 849,2 H |

4.6.1 Определяем реакции опор в плоскости zOy :

|

YA = 305,4 H |

YB = Fr/2+Fad1/4a1 = 849,2 H

YA = Fr/2-Fad1/4a1 = 305,4 H

|

XA = XB = 1520 H |

4.6.2 Определяем реакции опор в плоскости xOz :

XA = XB = 0,5Ft = 0,5*3040 = 1520 H

4.6.3 Определяем размер изгибающих моментов в плоскости yOz:

|

M |

MA = MB = 0

|

M |

M A*a1 = 305,4*0,05 = 15,27 Н*м

A*a1 = 305,4*0,05 = 15,27 Н*м

M В*a1 = 849,2*0,05 = 42,46 Н*м

В*a1 = 849,2*0,05 = 42,46 Н*м

|

(MFrFa)max= 42,46 H*м |

в плоскости xOz:

|

M |

MA = MB = 0

M A*a1 = 1520*0,05 = 76 Н*м

A*a1 = 1520*0,05 = 76 Н*м

|

MFt = 76 H*м |

4.6.4 Крутящий момент T = T2 = 87,779 Н*м

|

Ми =87,06 Н*м |

4.7 Вычисляем суммарный изгибающий момент Ми :

|

Gи = 5,71 МПа |

Ми =

Значит

: Gи = 32Mи/pd МПа

МПа

|

Gэ111 = 8,11 МПа |

tк = 16T2/(pd 3) = 2,88 МПа

3) = 2,88 МПа

4.8

Gэ111= 8,11 МПа

8,11 МПа

4.9 Тихоходный вал:

|

G-1 = 219,3 МПа |

Для стали 35 по таб. П3 при d < 100 мм GB = 510 МПа

G-1 » 0,43G = 0,43*510 = 219,3 МПа

= 0,43*510 = 219,3 МПа

4.10 Допускаемое напряжение изгиба [GИ]-1 при [n] = 2,2Ks = 2,2 и kри = 1:

|

[GИ]-1 = 45,3 МПа |

[GИ]-1 = [G-1/([n] Ks)] kри = 45,3 МПа

|

YB = 2022,74 H |

4.10.1 Определяем реакции опор в плоскости yOz :

|

YA = -869,2 H |

YB = Fr/2+Fad2/4a2 = 2022,74 H

YA = Fr/2-Fad2/4a2 = -869,2 H

|

XA = XB = 1520 H |

4.10.2 Определяем реакции опор в плоскости xOz :

XA = XB = 0,5Ft = 0,5*3040 = 1520 H

4.10.3 Определяем размер изгибающих моментов в плоскости yOz:

|

M |

MA = MB = 0

|

M |

M A*a2 = -869,2*0,047 = -40,85 Н*м

A*a2 = -869,2*0,047 = -40,85 Н*м

M В*a2 = 2022,74*0,047 = 95,07 Н*м

В*a2 = 2022,74*0,047 = 95,07 Н*м

|

(MFrFa)max= 95,07 H*м |

в плоскости xOz:

|

M |

MA = MB = 0

M A*a2 = 1520*0,047 = 71,44 Н*м

A*a2 = 1520*0,047 = 71,44 Н*м

|

MFt = 71,44 H*м |

Крутящий момент T = T3 = 455,67 Н*м

|

Ми =118,92 Н*м |

4.11 Вычисляем суммарный изгибающий момент Ми :

|

Gи = 7,28 МПа |

Ми =  118,92 Н*м

118,92 Н*м

Значит

: Gи = 32Mи/pd МПа

МПа

|

Gэ111 = 28,83 МПа |

tк = 16T3/(pd 3) = 13,95 МПа

3) = 13,95 МПа

4.12

Gэ111= < 45,25 МПа

< 45,25 МПа

5. Расчет элементов корпуса редуктора.

|

d = 9 мм |

Корпус и крышку редуктора изготовим литьем из серого чугуна.

5.1 Толщина стенки корпуса d» 0,025aw+1…5 мм = 4,5+1…5 мм

|

d1 = 8 мм |

5.2 Толщина стенки крышки корпуса d1» 0,02aw+1…5 мм = 3,6+1…5 мм

|

s =14 мм |

5.3 Толщина верхнего пояса корпуса s » 1,5d = 13,5 мм

|

t = 20 мм |

5.4 Толщина нижнего пояса корпуса t » (2…2,5)d = 18…22,5 мм

|

С = 8 мм |

5.5 Толщина ребер жесткости корпуса C » 0,85d = 7,65 мм

|

dф = 18 мм |

5.6 Диаметр фундаментных болтов dф» (1,5…2,5)d = 13,5…22,5 мм

|

К2 = 38 мм |

5.7 Ширина нижнего пояса корпуса К2 ³ 2,1 dф = 2,1*18 = 37,8 мм

|

dk = 10 мм |

5.8 Диаметр болтов соединяющих корпус с крышкой dk » (0,5…0,6)dф

|

s1 = 12 мм |

5.9 Толщина пояса крышки s1 » 1,5d1 = 12 мм

|

K = 30 мм |

5.10 Ширина пояса соединения корпуса и крышки редуктора около подшипников

|

K1 = 25 мм |

K » 3dk = 3*10 = 30 мм

|

dkп=12 мм |

5.11 Диаметр болтов для подшипников dkп» 0,75dф = 0,75*18 = 13,5 мм

5.12 Диаметр болтов для крепления крышек подшипников

|

d |

dп» (0,7..1,4)d = 6,3…12,6 мм

5.13 Диаметр обжимных болтов можно принять 8…16 мм

|

dkc = 8 мм |

5.14 Диаметр болтов для крышки смотрового окна

dkc =6…10 мм

|

dпр = 18 мм |

5.15 Диаметр резьбы пробки для слива масла

dпр³ (1,6…2,2)d = 14,4…19,8 мм

|

y = 9 мм |

5.16 Зазор y:

y » (0,5…1,5)d = 4,5…13,5 мм

|

y1 = 20 мм |

5.17 Зазор y1:

|

y |

y1 » (1,5…3)d= 13,5…27 мм

y d = 27…36 мм

d = 27…36 мм

5.18 Длины выходных концов быстроходного и тихоходного валов:

|

l1 = 50 мм |

|

l2 = 85 мм |

l1 » (1,5…2)dB1 = 42…56 мм

l2 » (1,5…2)dB2 = 75…100 мм

5.19 Назначаем тип подшипников

средняя серия для быстроходного вала и легкая для тихоходного

d =

d = 35 мм, D1

= 80 мм, T

= 35 мм, D1

= 80 мм, T мм

мм

d =

d = 55 мм, D2

= 100 мм, T

= 55 мм, D2

= 100 мм, T мм

мм

|

X/ = X// = 20 мм |

размер

X » 2dп, принимаем X/ = X// = 2d мм

мм

|

l |

|

l |

размер

l

» 1,5 T

» 1,5 T мм

мм

l

= 8…18 мм

= 8…18 мм

|

l |

осевой размер глухой крышки подшипника

l » 8…25 мм

» 8…25 мм

|

a2 = 47 мм |

5.20 Тихоходный вал:

a2 » y+0,5lст= 9+0,5*75 = 46,5 мм

|

а1 = 50 мм |

быстроходный вал

a1

» l 1 = 12+0,5*75 = 49,5 мм

1 = 12+0,5*75 = 49,5 мм

|

ВР = 335 мм |

|

Lp= 470 мм |

|

НР = 388 мм |

5.21 Габаритные размеры редуктора:

ширина ВР

ВР » l2+ l

ст+ l

ст+ l 1 = 85+35+ 2,5*23+18+75+15+50 = 335,5 мм

1 = 85+35+ 2,5*23+18+75+15+50 = 335,5 мм

Длина Lp

Lp » 2(K1+d+y1)+0,5(da2+da1)+aw = 2(25+9+20)+0,5(305+60)+ 180 = 470 мм

Высота НР

НР »d1+y1+da2+y мм

мм

6. Расчет шпоночных соединений.

6.1 Быстроходный валdB1=

28 мм по П49

подбираем шпонку b´h =

8´7

|

l =45мм |

|

lp = 37 мм |

l = l1-3…10 мм = 45 мм

lp = l-b = 45-8 = 37 мм

допускаемые напряжения смятия [Gсм]:

[Gсм] = 100…150 МПа

Gсм» 4,4T2/(dlph) = 53,25 МПа < [Gсм]

Выбираем шпонку 8´7´45 по СТ-СЭВ-189-75

6.2 Тихоходный валdB2= 50 мм по П49 подбираем шпонку b´h = 14´9

|

l =80 мм |

|

lp = 66 мм |

l = l2-3…10 мм = 80 мм

lp = l-b = 80-14 = 66 мм

допускаемые напряжения смятия [Gсм]:

[Gсм] = 60…90 МПа

Gсм» 4,4T3/(dВ2 lph) = 67,5 МПа

Выбераем шпонку 14´9´80 по СТ-СЭВ-189-75

6.3 Ступица зубчатого колеса d2= 60 мм по П49 подбираем шпонку b´h = 18´11

|

l = 70 мм |

|

lp = 52 мм |

l = lст-3…10 мм = 70 мм

lp = l-b = 70-18 = 52 мм

допускаемые напряжения смятия [Gсм]:

Gсм» 4,4T3/(d2 lph) = 58,4 МПа < [Gсм]

Выбераем шпонку 18´11´70 по СТ-СЭВ-189-75

7.Расчет подшипников

7.1 Быстроходный вал

|

FrA = 1580,17 H |

Fa = 906,5 H

|

FrB = 1741,13 H |

FrA

=

FrB

=

Т.к. FrB > FrA то подбор подшипников ведем по опоре В

7.2 Выбираем тип подшипника т.к.

(Fa/FrB)*100% = (1580,17/1741,13)*100% = 52,06% > 20…25%то принимаем радиально- упорные роликоподшипники

7.3 Определяем осевые составляющие реакции подшипников при е = 0,319 для средней серии при d = 35 мм:

SA = 0,83e*FrA = 0,83*0,319*1580,17 = 418,38 H

SB = 0,83e*FrB = 0,83*0,319*1741,13 = 461 H

7.4 По таблице 5 находим суммарные осевые нагрузки:

т.к. SA < SB и Fа = 906,5 > SB-SA = 42,62 Hто

FaA = SA = 418,38 H и FaB = SA+Fa = 1324,88 H(расчетная)

|

Lh = 15*103 часов |

7.5 Долговечность подшипника Lh:

Lh = (12…25)103 часов

V = 1т.к. вращается внутреннее кольцо П45

Kб = 1,6 П46

Кт = 1 П47

При FaB/VFrB = 1324,88/1*1741,13 = 0,76 > e=0,319 по таб. П43 принимаем

X = 0,4

Y = 1,881

n = n2 = 343,84 min-1

a = 10/3

7.6 Вычислим динамическую грузоподъемность подшипника

Стр = (XVFrB+YFaB)KбKт(6*10-5n2Lh)1/a = 24,68 кН

7.7 По таб. П43 окончательно принимаем подшипник 7307 средней серии

d = 35 мм

D = 80 мм

Tmax = 23 мм

С = 47,2 кН

nпр> 3,15*103 min-1

7.8 Тихоходный вал

|

FrA = 1750,97 H |

Fa = 906,5 H

|

FrB = 2530,19 H |

FrA

=

FrB

=

Т.к. FrB > FrA то подбор подшипников ведем по опоре В

7.9 Выбираем тип подшипника т.к.

(Fa/FrB)*100% = (906,5/2530,19)*100% = 35,83 % > 20…25%то принимаем радиально- упорные роликоподшипники

7.10 Определяем осевые составляющие реакции подшипников при е = 0,411 для легкой серии при d = 55 мм:

SA = 0,83e*FrA = 0,83*0,411*1750,97 = 597,3 H

SB = 0,83e*FrB = 0,83*0,411*2530,19 = 863,1 H

7.11 По таблице 5 находим суммарные осевые нагрузки:

т.к. SA < SB и Fа = 906,5 > SB-SA = 265,8 Hто

FaA = SA = 597,3 H и FaB = SA+Fa = 1500,2 H(расчетная)

7.12 При FaB/VFrB = 1500,2/1*2530,19 = 0,523 > e=0,411 по таб. П43 принимаем

X = 0,4

Y = 1,459

n3 = 59,814 min-1

a = 10/3

7.13 Вычислим динамическую грузоподъемность подшипникапри Lh = 15*103часов, V=1, Kб = 1,6, Кт = 1, a = 10/3

Стр = (XVFrB+YFaB)KбKт(6*10-5n3Lh)1/a = 13,19 кН

7.7 По таб. П43 окончательно принимаем подшипник 7211 легкой серии

d = 55 мм

D = 100 мм

Tmax = 23 мм

С = 56,8 кН

nпр> 4*103 min-1

8. Выбор смазки.

Для тихоходных и среднескоростных редукторов смазки зубчатого зацепления осуществляется погружением зубчатого колеса в маслянную ванну кратера, обьем которой Vk=0,6Р3 =1,8 л. V = 1,08 м/с

Масло И-100А, которое заливается в кратер редуктора с таким расчетом, чтобы зубчатое колесо погрузилось в масло не более чем на высоту зуба.

= 10 мм

= 10 мм